脱醇型贮存稳定快干密封胶的研制

庞文武,陈炳耀,陈德启,全文高,杨超群

摘 要:试验采用烷氧基封端聚二甲基硅氧烷(107胶)作为脱醇型密封胶的基胶,以气相白炭黑为填充原料,通过搭配适量交联剂、偶联剂和催化剂等功能助剂,制备了贮存性能稳定、胶液快干的脱醇型有机硅密封胶。研究了填料气相白炭黑、交联剂和催化剂添加量对密封胶硫化性能的影响,考查偶联剂选型与密封胶贮存稳定性的关系。结果发现,当选用乙烯基二甲氧基为基胶、气相白炭黑作为填料、甲基三甲氧基硅烷作为交联剂、钛酸酯为催化剂以及双氨基硅烷与环氧基硅烷混合液为偶联剂时,制备的脱醇型密封胶综合性能最佳,具有最优的贮存稳定性和较佳的剪切强度等力学性能。

关键词:室温快干;脱醇型密封胶;烷氧基封端;贮存稳定性

中图分类号:TQ436+.6 文献标识码:A 文章编号:1001-5922(2021)11-0020-04

Development of Dealcoholized Storage-stable and

Quick-drying Sealant

Pang Wenwu2, Chen Bingyao1, Chen Deqi2, Quan Wengao2, Yang Chaoqun1

(1. Guangdong Sanvo Chemical Industry Technology Limited, Zhongshan 528429, China;

2.Guangdong Sanvo Holdings Ltd., Zhongshan 528325, China)

Abstract:Alkyxy sealing end polydiethylsiloxane (107 glue) was used as the base of decol sealant, with gas phase white carbon black as the filling raw material, and the RTV-1 organo-silicon sealant was prepared with appropriate amount of crosslinker, coupling agent and catalyst. The effect of white carbon black, crosslinker and catalyst addition on the sulphation properties was studied and then the relationship between coupling selection and the storage stability was investigated. The test results found that when the vinyl dimethoxy group was elected as the base glue, gas phase white carbon black as a filler, methyltrimethylsilane was used as a crosslinker, titanate acts as a catalyst, and when diamaminsilane and mixture with epoxysilane are conjugated, the prepared deol sealant has the best comprehensive properties, including optimal storage stability and better shear strength.

Key words:quick drying at room temperature; deol sealant; aloxxy sealing end; storage stability

0 前言

單组分室温硫化密封胶具有良好的粘接性和密封效果,在耐老化、耐高低温、耐紫外线辐射等方面表现突出,广泛地运用于门窗粘接、交通防水、石材密封等工业、民生领域。根据密封胶硫化过程中释放小分子的差异,又可以分为脱酸型、脱肟型、脱醇型、脱胺型、脱酰胺型和脱酮型等几个大类,其中前三者市场占有量大、技术成熟、应用范围较广[1]。但脱酸型密封胶对铝材和铜套等金属基材有一定的腐蚀性,对基材损伤严重、影响外观;脱肟型密封胶固化过程散发出大量污染环境、危害健康的丁酮肟,不符合环保发展理念。

脱醇型密封胶,对人体危害小,适用于大部分建筑基材粘接,深受消费者们的喜爱,但目前市场上销售的脱醇型密封胶普遍存在贮存稳定性差、表干硫化时间长、力学性能一般等问题,很难满足品质要求较高的领域需求[2]。本实验旨在通过分析封端产物类型、补强填料、功能助剂选型和添加量对密封胶性能的影响,以期制备出一款硫化快干、贮存稳定性优良的脱醇型密封胶。

1 试验部分

1.1 主要原料

α,ω-二羟基聚二甲基硅氧烷(107胶,黏度10 800 mPa·s)、二甲基硅油(黏度350 mPa·s),日本信越化学工业株式会社;气相法白炭黑(A—150,山东东岳有机硅材料股份有限公司);甲基三甲氧基硅烷(HG—2101)、γ-氨丙基三乙氧基硅烷(HG—5550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(HG—5560,杭州硅宝化工有限公司);γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(LT—570)、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(LT—792)、钛酸酯化合物(D—60),湖北新蓝天新材料股份有限公司。

1.2 仪器及设备

NH(Z)—5真空捏合机,南通福斯特机械制造有限公司;DMS—XJB—5双行星搅拌机,湖南麦克斯搅拌捏合设备有限公司;压流粘度计,瑞士FitechAG公司;JY—LX—101电脑伺服万能材料试验机,上海巨夷仪器设备有限公司;DHG—9013A电热鼓风干燥箱,上海一恒科学仪器有限公司;JA 51002标准天平,上海菁华科技仪器有限公司;QUV紫外光加速老化试验机,东莞市正航仪器设备有限公司。

1.3 制备工艺

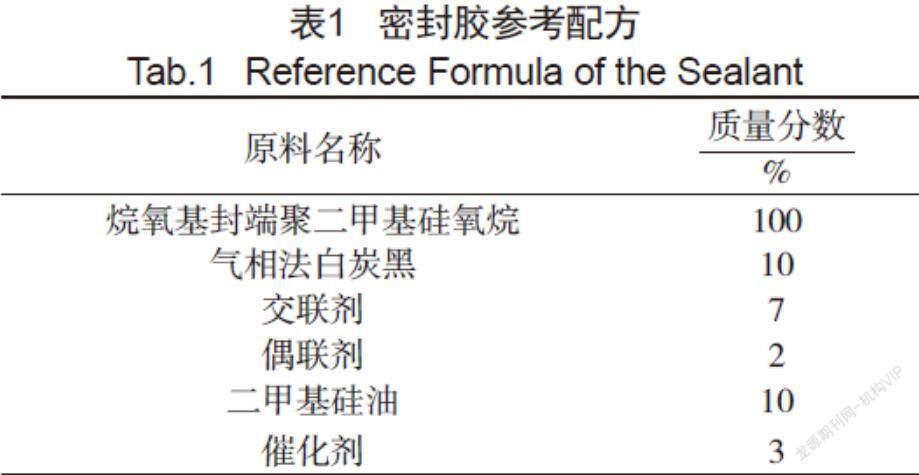

按照表1工艺配方量,分别将烷氧基封端聚二甲基硅氧烷、二甲基硅油加入到真空捏合机中,开启高速搅拌混合物料5 min; 然后在高速搅拌下分3次投入气相法白炭黑填料,投完后持续搅拌待物料升温。当料温在110℃以上时抽真空(真空度-0.092 MPa以下,下同)持续搅拌脱水2.5 h,最后关机待物料冷却至室温后即可使用。将冷却后的基料加入到双行星搅拌机中,之后开始投入交联剂甲基三甲氧基硅烷,在抽真空条件下均速分散15 min,然后在氮气保护下加入偶联剂并继续抽真空下分散8 min。最后同样在氮气保护下加入催化剂并继续分散20 min,出料后密封备用。

1.4 性能测试

脱醇型密封胶常规物理、力学性能参照GB/T 14683—2017《硅酮和改性硅酮建筑密封胶》要求检测。关键指标检测如下:

表干时间:按GB/T 13477—2002.5《建筑密封材料试验方法:表干时间的测定》测试,记录试样胶液挤出到指尖无粘附所用的时间;

24 h固化深度:将密封膠试样经过聚氯乙烯尖嘴挤出薄膜纸上,在恒温恒湿实验室中放置24 h,最后从划痕浅端剥开胶条,用钢尺等量具测量橡胶固化厚度;

贮存稳定性:将灌装于塑料管中的密封胶试样,放入恒温(80±2)℃的电热鼓风干燥箱热贮7 d。待试样取出后冷却至室温,通过观察外观是否增稠,以及对比老化前后表干时间、挤出性变化情况表征其贮存稳定性。

2 结果与讨论

2.1 交联剂添加量对密封胶固化速率的影响

试验考查了交联剂添加量对密封胶表干时间与固化深度等固化性能的影响,结果如表2所示。

从表2中可看出,随着交联剂添加量的逐渐增大,密封胶胶液表层表干结皮加快,而胶条24 h固化深度交联反应作用,有效将填料和基胶形成密集的三维网状结构层,交联剂添加量的增大加速了交联反应速率,使得胶液表层快速结皮、表干,进而杜绝了空气中水分渗透入胶液深层,降低了密封胶24 h固化深度。同时还可以看到,当交联剂质量分数超过8%后,过量的交联剂不再参与体系中交联反应,此时交联剂添加量再增加对表干和固化深度影响不大[3]。结合密封胶施胶效率与性能需求,试验建议交联剂质量分数以7%为宜,此时所制密封胶表干时间适中,固化深度较理想。

2.2 催化剂添加量对密封胶硫化性能的影响

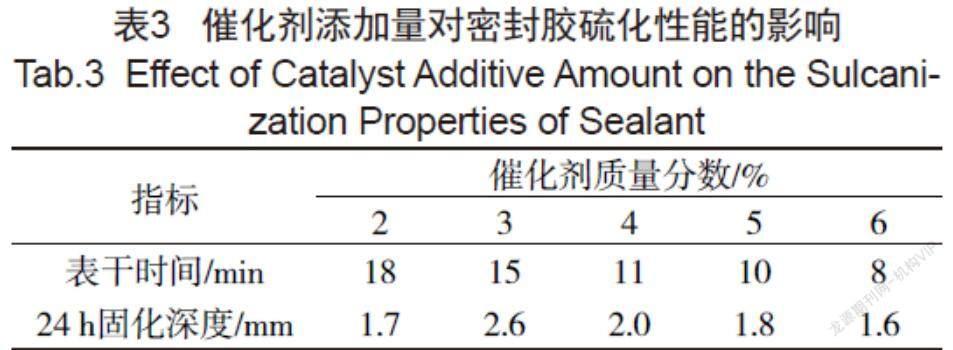

试验选择钛酸酯作为密封胶催化剂。为了进一步验证催化剂添加量对密封胶硫化性能的影响,试验过程中保证基胶与其他助剂类型和添加量不变前提下,通过调整钛酸酯催化剂添加量分别制样,试验样品检测数据结果如表3所示。

从表3可以看出,催化剂钛酸酯添加量调整对密封胶的表层表干与深度固化速率均有显著影响。具体来说,随着催化剂钛酸酯添加量的逐渐增大,胶液24 h固化深度是先提升再下降,而表干时间迅速减小(表干加快)。主要是因为在催化剂添加量增加后,密封胶配方体系内各原料反应活性剧增,有助于密封胶胶液表干、固化等硫化性能的改善[4]。但在催化剂质量分数超过3%后,过量的催化剂在体系中加速胶液表层表干结皮,阻断了空气中的水气进入到胶液深层,因此密封胶24 h固化深度逐渐减小。综合施胶效率与操作便捷需要,试验建议催化剂质量分数以3%为宜。

2.3 气相法白炭黑添加量对密封胶深层固化性能的影响

试验采用气相法白炭黑作为填料,在其他组分添加量选型不变情况下,通过调整白炭黑填料的添加量,分析其添加量对密封胶深层固化性能的影响,结果如表4所示。

从表4可以看出,气相法白炭黑质量分数从4%增加到12%,密封胶的表干时间变化不大,但24 h固化深度在逐渐缩小。填料添加量越多,胶液稠度就越大,体系中产生一定的物理交联作用,经过补强填料的粒子与107基胶相互间形成的交联结构隔绝了水汽对胶液的渗入,从而降低了胶料的深层固化[5]。所以,密封胶体系中气相法白炭黑填料适宜质量分数为10%,以此得到较好的硫化性能。

2.4 偶联剂选择对密封胶贮存稳定性的影响

硅烷偶联剂是一种优异的粘接促进原料,不仅提升了密封胶体系中补强填料的分散性能,而且显著改善胶液对玻璃、金属、橡胶等基材的粘合性,是密封胶研制配方中重要的组成部分[6]。试验通过原料优选或复配研制,选取了5个类型硅烷偶联剂制样,经过对密封胶胶液人工老化前后表干、固化性能分析,考查偶联剂选择对密封胶贮存稳定性的影响,如表5所示。

从表5可以看出,以HG-5550、LT-792单独使用制样,所制胶液24 h固化深度不理想,并且HG-5550样品经过人工老化试验后表干时间过长[5];以HG-5560、LT-570分别为偶联剂,所制密封胶固化速度加快,特别是HG-5560样品表干时间适中,贮存性能良好,是贮存稳定硫化快密封胶制备原料中理想的偶联剂[7]。试验最终从密封胶贮存稳定性和硫化性能需求考虑,选择以双氨基型LT-792与环氧基型HG-5560按1∶1复配混合液为偶联剂,所制得密封胶不仅施胶表干时间适中,固化深度比较理想,而且胶液老化前后硫化性能变化小,贮存稳定性良好,有更好的市场推广前景。

3 密封胶综合性能

本实验逐一总结了密封胶性能。结果如表6所示。

4 结语

(1)优选甲基三甲氧基硅烷为交联剂,所制密封胶硫化速度较快,同时密封胶胶液24 h固化深度比较理想;交联剂的添加量对密封胶表干和固化深度均有影响,试验建议交联剂最佳质量分数为以7%为宜,按此配方研制的密封胶具有良好的硫化性能。

(2)钛酸酯催化剂活性高,增加了密封胶体系反应速率[8]。当催化剂钛酸酯添加量逐渐增大时,胶液的表干时间迅速减小,24 h固化深度则是先提升再下降。结合施胶需要与硫化性能考虑,试验最终选择钛酸酯催化剂质量分数为3%。

(3)补强填料气相法白炭黑添加量变化对表干时间影响较小,但其24 h固化深度随着填料添加量增加而减小。这是因为气相法白炭黑填料粒子产生的物理化学交联点,有效隔绝了空气中水汽的渗透,降低了密封胶的24 h固化深度。

(4)试验优选LT-792与HG-5560混合液作为密封胶偶联剂原料,该偶联剂结合双氨基型官能团硅烷LT-792优异分散性以及环氧基HG-5560化学稳定性,所制密封胶胶液不仅表干时间适中、24 h固化深度较好,而且胶液老化前后性能稳定,有广泛的推广发展前景。

参考文献

[1]来国桥,幸松民. 有机硅产品合成工艺及应用[M]. 北京:化学工业出版社,2010.

[2]刘 彬,王 强,暴玉强,等. 室温快干脱醇型硅橡胶的制备[J]. 有机硅材料,2020(2):39-42.

[3]王 兵,陈思斌,宋立芝. 交联剂用量及添加方法对透明脱酮肟型单组分有机硅密封胶性能的影响[J]. 有机硅材料,2015(2):109-111.

[4]李志诚,胡新嵩,夏文龙,等. 一种快速深层固化的脱醇型有 机硅灌封胶的制备[J]. 中国建筑防水,2016(17):18-21.

[5]孙明辉,刘海涛. 车灯用快固化脱醇型RTV—1硅酮胶的研制[J]. 粘接,2016(4):36-39.

[6]牛德闯,陈雨雁,付东鲁,等. 硅烷偶联剂对室温硫化硅橡胶性能影响的研究进展[J]. 有机硅材料,2018,32(Z1):84-87.

[7]乐小飞,徐 珊. 低黏度快固脱醇型RTV有机硅密封胶的研制[J]. 粘接,2011(12):48-51.

[8]李万华,胡新嵩,曾祥雷,等. 脱醇型RTV—1硅橡胶的研制[J]. 有机硅材料,2019,33(3):162-165.