混合交联剂不同配比对硅酮胶性能的影响

李志林,彭小琴,陈炳耀,潘聪,韦远怡

摘 要:α,ω-二羟基聚二甲基硅氧烷(107胶)为基础聚合物,白炭黑、碳酸钙等为补强填料,应用混合交联剂来研究性能较好的醇型有机硅密封胶。试验发现,当混合交联剂为甲基三甲氧基硅烷与乙烯基三甲氧基硅烷的质量比为5∶2时,可获得对材料粘接性较好的醇型硅酮胶。

关键词:醇型硅酮胶;混合交联剂;基础性能;材料粘接

中图分类号:TQ436+.6 文献标识码:A 文章编号:1001-5922(2021)11-0029-03

The Influence of Different Proportions of Mixed Crosslinker on the Performance of Silicone Adhesive

Li Zhilin, Peng Xiaoqin, Chen Bingyao, Pan Cong, Wei Yuanyi

(Guangdong Sanhe Holding Co., Ltd., Zhongshan 528429, China)

Abstract:α,ω-dihydroxypolydimethyl siloxane (107 glue) is used as basal polymer, white carbon black, calcium carbonate, etc., as the reinforcing fillers, a mixed crosslinker was applied to study better performing alcohol silicone sealants. It was found that by the experiment when the mixed crosslinker is methyl trimethylsilane / ethylene trimethylsilane with a mass ratio of 5∶2, alcohol-type silicone gel with good adhesion to the materials can be obtained

Key words:alcohol-type silicone gel; mixed crosslinker; basic properties; material bonding

0 前言

隨着经济的快速发展,相关的有机硅密封胶产品也得到了越来越广泛的应用,成为了我们生活中不可或缺的一部分。而在众多的有机硅密封胶产品中,醇型硅酮胶属于广泛粘接类型的胶,能粘接多数的塑料,同时对金属腐蚀性较小,为环保型胶类。当然,其缺点也是比较明显的,比如对部分材料,虽然可粘接,但其粘接性较差,同时其粘接强度往往不高。因此研究性能较好的醇型有机硅密封胶具有深远的意义。

1 实验部分

1.1 实验原料

α,ω-二羟基聚二甲基硅氧烷(107胶),蓝星化工新材料江西星火有机硅厂;纳米碳酸钙,中山市德远贸易有限公司;甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-巯丙基三乙氧基硅烷、二月桂二有机锡,湖北新蓝天新材料有限公司;3#白矿油,深圳市安润普化工原料有限公司。

1.2 仪器及设备

5L行星动力混合机,广东省佛山市源圣弘智能装备有限公司;电热恒温鼓风干燥箱,东莞市高鑫检测设备有限公司;电子万能力学试验机,上海宇涵机械有限公司。

1.3 实验步骤

1.3.1 基料制备

将 107 胶与无机填料等按照配方在捏合机中室温捏合,加无机填料时分步加入(不要一次加太多),加完后先搅拌5 min后,再抽真空,待温度升到 110℃,再开始计时,搅拌3 h;然后降温,得到基料。

1.3.2 醇型硅酮胶的制备

加入不同质量配比的交联剂甲基三甲氧基硅烷/乙烯基三甲氧基硅烷制样。在高速分散机中加入定量基料、色浆,10000黏度107胶抽真空搅拌混合5 min,然后分两次加入不同交联剂与偶联剂,搅拌2 min后抽真空搅15 min,最后加入催化剂等其他相关试剂,搅拌2 min后抽真空搅25 min。根据不同的质量配比的交联剂得到1#、2#、3#样品。

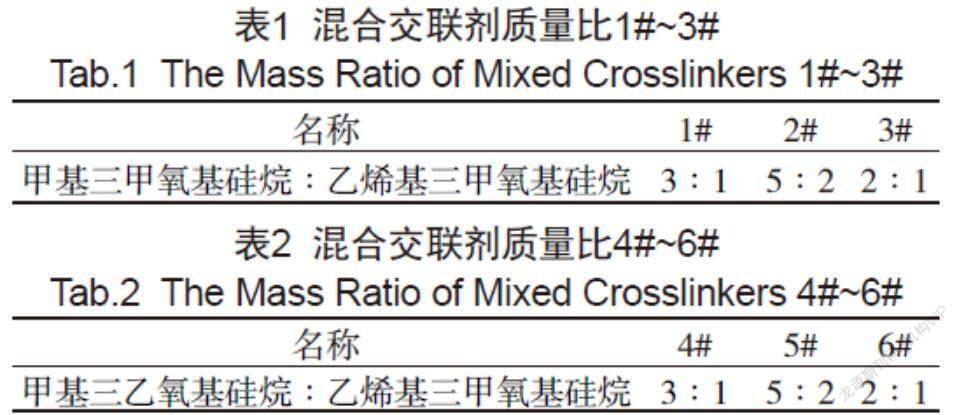

(2)加入不同的质量占比的交联剂甲基三乙氧基硅烷/乙烯基三甲氧基硅烷制样。在高速分散机中加入定量基料、色浆,10000黏度 107胶抽真空搅拌混合5 min,之后分两次加入不同交联剂与偶联剂,搅拌2 min后抽真空搅15 min,最后加入催化剂等其他相关试剂,搅拌2 min后抽真空搅25 min,根据不同质量配比的交联剂得到4#、5#、6#样品。1#~3#、4#~6#样品配比结果分别如表1、表2所示。

1.4 性能测试

(1)表干时间:按照 GB/T 13477.5—2003试验。

(2) 贮存稳定性:利用热贮前后挤出性的变化表征贮存稳定性。

(3)固化深度:使用固化深度板检测样品在温度 (23±2)℃、相对湿度(50±5)%,24 h的固化深度。

(4)相关电磁炉边框材料粘接性能:将样品均匀涂在材料上,待完全固化后测试其粘接性能。

(5)断裂伸长率: 按 GB/T 528—2009 用电子万能试验机测定。

2 结果与讨论

2.1 混合型交联剂甲基三甲氧基硅烷与乙烯基三甲

氧基硅烷配比对醇型硅酮胶的性能影响

混合型交联剂甲基三甲氧基硅烷与乙烯基三甲氧基硅烷配比对醇型硅酮胶的性能影响,结果如表3所示。

从表3中可看出,随着混合交联剂质量配比的增加,表干时间越来越短,但是开始时变化不大。老化前,随着混合交联剂质量配比的增加,硅酮胶的固化深度也逐渐增加,而断裂伸长率数值变化不大。对相关电磁炉边框材料粘接性能在甲基三甲氧基硅烷与乙烯基三甲氧基硅烷配比为5∶2时最好,在3∶1时最差,几乎无粘接性。在老化后,随着混合交联剂质量配比的增加,其贮存稳定性相差不大,都在检测标准的范围内。所以,在混合交联剂甲基三甲氧基硅烷与乙烯基三甲氧基硅烷配比为5∶2时,可得到对相关电磁炉边框材料粘接性能较好且贮存稳定性较好的醇型硅酮胶。

2.2 混合型交联剂甲基三乙氧基硅烷与乙烯基三甲

氧基硅烷配比对醇型硅酮胶的性能影响

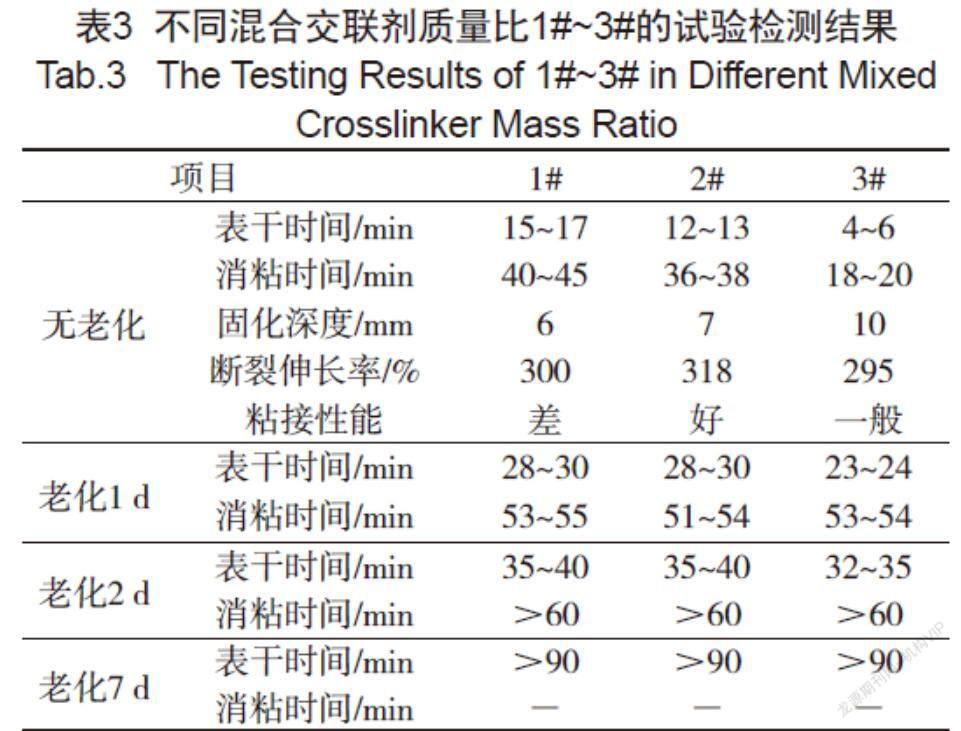

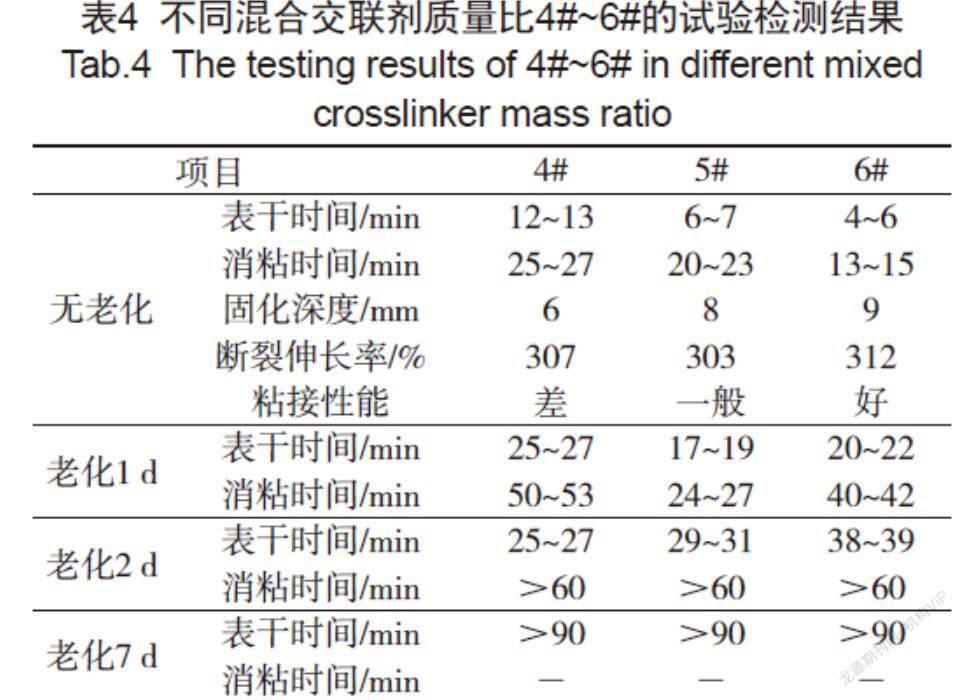

混合型交联剂甲基三乙氧基硅烷与乙烯基三甲氧基硅烷配比对醇型硅酮胶的性能影响结果,如表4所示。

从表4中可看出,随着混合交联剂甲基三乙氧基硅烷与乙烯基三甲氧基硅烷质量配比的增加,表干时间也越来越短,而且相对比混合交联剂甲基三甲氧基硅烷与乙烯基三甲氧基硅烷的固化速度还要快。老化前,随着混合交联剂质量配比的增加,硅酮胶的固化深度也同样逐渐增加,断裂伸长率随着交联剂用量的变化,其数值变化也不大。对相关电磁炉边框材料粘接性能则在混合交联剂配比为2∶1时最好,同样在3∶1时最差,几乎无粘接性。在老化后,随着混合交联剂质量配比的增加,其贮存稳定性相差不大,都在检测标准的范围内。所以,在混合交联剂甲基三乙氧基硅烷与乙烯基三甲氧基硅烷配比为2∶1时,其相关电磁炉边框材料粘接性能最好,且贮存稳定性也好的醇型硅酮胶。

3 结语

在一般情况下,醇型硅酮胶的表干时间随着其交联剂的用量的增加而加快,同时其固化深度也会增加。通过对比可以发现,在表干时间要求不是很高的情况下混合交联剂越多对于相应材料的粘接性越好。在成本与使用环境相近的情况下,混合交联剂为甲基三甲氧基硅烷与乙烯基三甲氧基硅烷更适合企业作为常规产品生产。而混合交联剂为甲基三乙氧基硅烷与乙烯基三甲氧基硅烷则可在满足粘接要求情况下,还能满足客户对快干时间的要求。

参考文献

[1]吴健涛,陈炳耀,姚荣茂,等. 单组份脱醇型室温硫化硅橡胶的研制[J]. 科技经济导刊,2020,28(16):47+91.

[2]黄文润. 单组分室温硫化硅橡胶的配制(三) [J]. 有机硅材料,2002(06):36-44.

[3]黄文润. 有机硅材料的市场与产品开发[J]. 有机硅材料,1992(5):1-18.

[4]程小蓮,曾 军,张少鸿,等. 脱醇型单组分室温硫化硅橡胶的研制[J].粘接,2018,39(02):29-32.

[5]王 轲,杨紫燕,徐晓明. 单组分脱醇型密封胶的研制[J]. 有机硅材料,2014,28(04):277-280.

[6]周暴平,易万彬,叶全明,等. 醇型透明硅橡胶的制备及其性能优化的研究[J]. 杭州化工,2016,46(03):35-38.

[7]祝智敏,张银华,徐 珊,等. 醇型透明室温硫化硅橡胶的制备[J].有机硅材料,2017,31(02):98-102.

[8]张成贵,孙春红,李 娟,等. 脱醇型单组分室温硫化硅橡胶的制备及性能[J]. 化学建材,2009,25(02):35-36+39.