景观设计中的变色木塑复合材料制备及性能试验

俞兆江

摘 要:针对景观设计中变色木塑复合材料颜色单一和抗疲劳性差的问题,提出在高度聚乙烯基木塑复合材料表面用热压覆贴工艺覆盖光致变色粉末末,增加木塑复合材料的颜色变化。通过对光致变色木塑复合材料性能的考查,探讨光致变色木塑复合材料的影响因素。结果表明,硅油能促进复合材料颜色变化,增加颜色变化的稳定性,但会影响复合材料力学性能;复合材料的抗疲劳时间与光致变色材料粉末有很大关系,但与是否含有硅油无关。

关键词:光致变色粉末;老化性能;变色木塑复合材料;性能测试

中图分类号:TQ638 文献标识码:A 文章编号:1001-5922(2021)11-0072-06

Preparation and Performance Test of Color Changing Wood Plastic Composite in Landscape Design

Yu Zhaojiang

(Xianyang Normal University, Xianyang 712000, China)

Abstract:For the problem of single color and poor fatigue resistance of discoloration wood plastic composite in landscape design, it is proposed to cover the end of photochroplastic powder with thermal coating process on the surface of highly polyvinyl wood plastic composite, and increase the color change of wood plastic composite. By examining the properties of photochrome wood plastic composites, the influencing factors of photochromic wood plastic composites are discussed. The results show that silicone oil can promote composite color change and increase the stability of color change, but will affect the mechanical properties of composite; fatigue resistance time is related a lot to photochromic material powder, but unrelated to whether it contains silicone oil.

Key words:photochromic powder; aging performance; discoloration wood plastic composite material; performance test

0 引言

木塑复合材料主要为生物质材料(秸杆、竹材等)与热塑性塑料(聚丙烯、高密度聚乙烯等)经特定加工制成的新型复合材料,兼具热塑性材料和生物质材料的特点。这种材料源自20世纪80年代的美国,最初主要用于塑料的改性产品,后随科学进步的发展,慢慢发展为新型材料,被广泛运用于家具、景观设计等领域。目前,针对木塑复合材料的研究主要集中在复合材料改性、制备方法等,如段婧婷等(2021)在木塑材料中掺入矿物填料,以提高木塑材料的强度[1];肖峰等(2021)则归纳了木塑材料的增强改性,包括添加偶联剂、增韧剂等[2]。在制备方法上,光致变色复合材料主要通过成膜、直接掺杂、原位沉积、接枝或共聚等方式。如采用原位气相沉积法制备具有明显变色性能的氧化物与聚合物复合的纳米材料;Linda等采用溶胶-凝胶法制备有机和无机的光致变色材料,从而在光照强烈时可变色,减少光的透射[3]。在木塑复合材料的相关研究中,学者们开发了不同类型的木塑复合材料,对木塑复合材料的应用范围进行扩大。本研究从光致变色角度,利用共挤出制备方法制备复合材料,并将该复合材料应用到木塑材料中。

1 材料與方法

1.1 试剂及材料

马来酸酐接枝聚乙烯(MAPE)(尚溪(上海)化工助剂有限公司);杨木粉(陕西盛恒生物科技有限公司,40~80目);聚丙烯(PP)(山东鼎盛工程材料有限公司);光致变色粉末(深圳市添金利新材料科技有限公司);高密度聚乙烯(HDPE)(河北雄安华塑新材料科技有限公司);二甲基硅油(CP)(山东穗华生物科技有限公司)。

1.2 仪器与设备

WAW-600C万能力学试验机(济南一格仪器设备有限公司);LJ2019双螺杆造粒机(张家港市联江机械有限公司);KT530热压机(东莞市金拓机械有限公司);HT-UVA紫外线老化仪(东莞市汇泰机械有限公司,德州润泽土工材料有限公司);CS-420B分光测色计(重庆市松朗电子仪器有限公司);RDS高速混合机(南通罗斯混合设备有限公司)。

1.3 试验方法

1.3.1 聚丙烯光致变色材料的制备

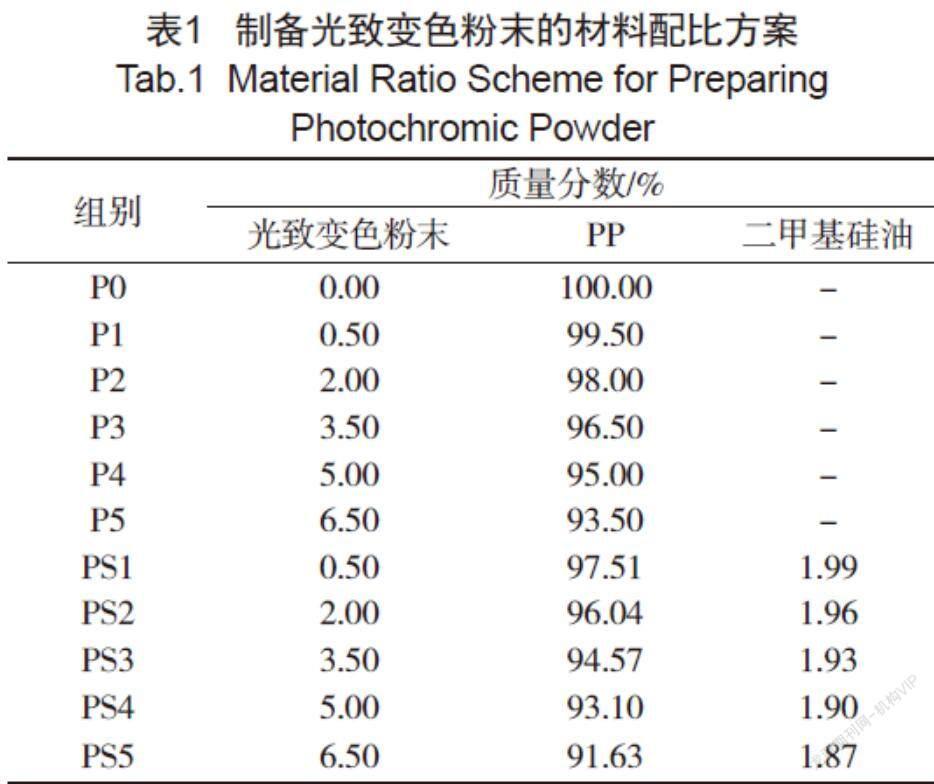

按照表1的配比称取一定的聚丙烯、光致变色粉末以及二甲基硅油,放入SYH型高速混合机中混合搅拌,时间为15 min;对混合均匀后的物料造粒处理,造粒时需注意在螺旋杆前段放置保温装置。待物料达到所需量,将造粒物料取出并置于热压钢垫板上,将材料热压为纯聚丙烯光致变色材料,材料厚度为4 mm。制备试件分为两大组:一组添加二甲基硅油;另一组未添加二甲基硅油。

将双螺杆分为7个区,温度区间在155~175℃,进料口的前端配置170℃的存料加热套,热压温度为180℃,热压和冷却时长为2 min。

1.3.2光致变色木塑复合材料制备

将本试验制备好的聚丙烯光致变色材料锯成接近100 mm×100 mm的正方形,然后在180℃的热压机中,将其压制成厚1 mm的薄片。

将自制的木塑复合材料裁剪为若干长160 mm的小条,平铺在垫板上。在高度聚乙烯表面贴附光致变色薄片后进行热压,得到聚丙烯基变色木塑复合材料,该材料厚度为4 mm。

1.4 性能表征

1.4.1 弯曲性能测试

参照ASTM D 790—2003标准测定弯曲性能。制备尺寸为80 mm×13 mm×4 mm的弯曲试件。每组6个,设置WAW-600C型万能力学试验机跨距和加压速度分别为64 mm和2 mm/min。

1.4.2 人工老化分析

利用紫外加速老化仪模拟复合材料老化。首先将80 mm×13 mm×4 mm的试样置放于HT-UVA型紫外线老化仪夹板上,并按照要求设置老化程序。设一个周期为12 h,前8 h在强度0.77 W/m2、波长340 nm的强度紫外线下进行照射,后4 h将其放置在水槽下方拥有加热装置且湿度为100%的检测室中进行冷凝。老化过程中,在一定间隔时间对同一位置进行颜色测定,直至肉眼判断复合材料无法进行光致变色。每组试验重复测定5个试样。

1.4.3 颜色变化测试

利用CM2300d分光测色计对原始状态和激发状态的5组试件颜色进行测定,从而获得颜色的L*、a、b值,然后根据GB/T 7921—2008标准计算色差。其中,经紫外光照射前为原始状态,照射1 min后为激发状态。

2 结果和讨论

2.1 弯曲性能分析

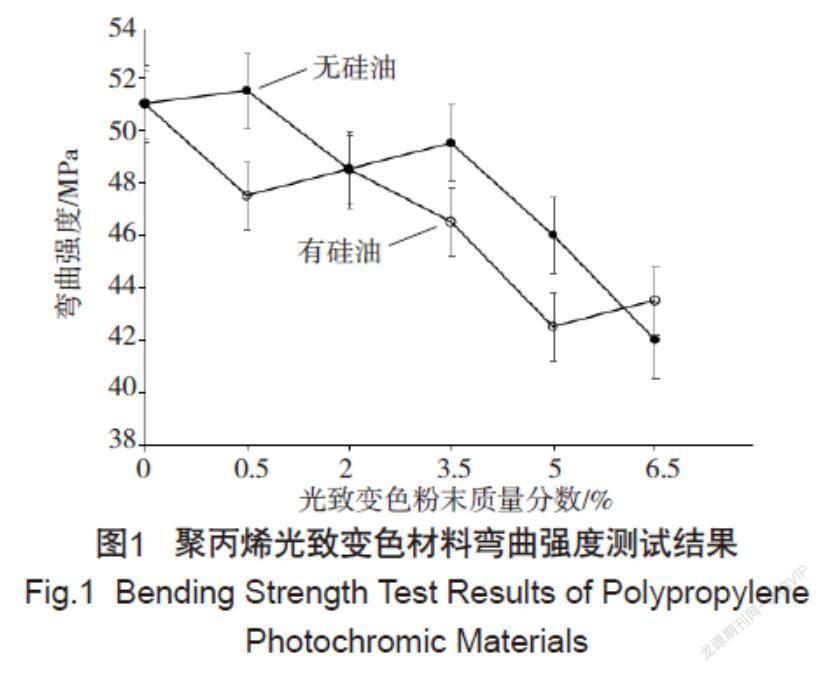

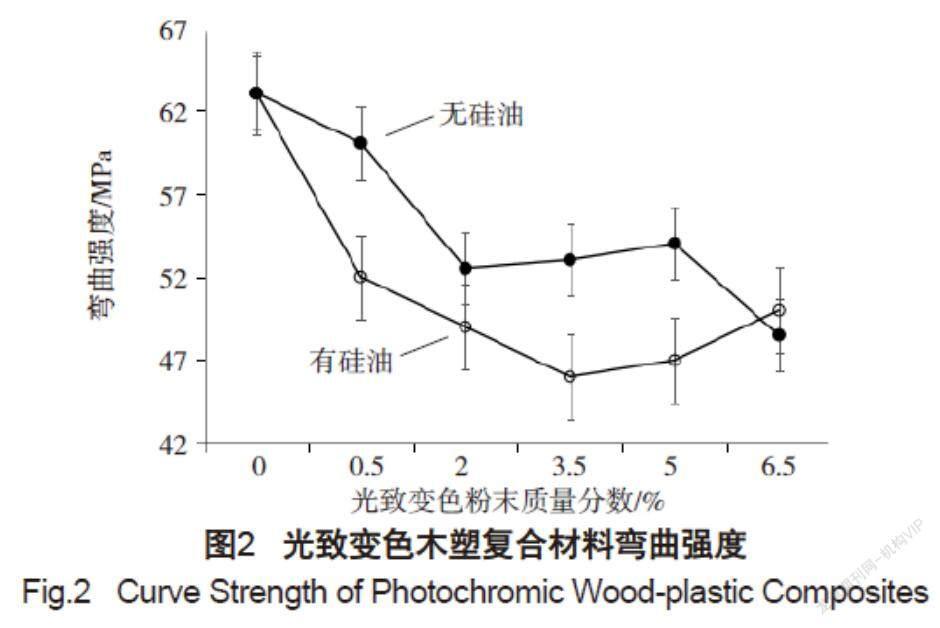

图1、图2分别为聚丙烯光致变色材料与光致变色木塑复合材料弯曲性能测试结果。横坐标为0,表示未添加光致变色粉末的空白样。从结果中看出,无论是聚丙烯光致变色材料,还是光致变色木塑复合材料,两材料的抗弯强度都随着UV光致变色粉末质量分数的增加逐步降低[4]。

由图1可知,在无硅油试件中,当光致变色粉末质量分数为0.5%时,此时的弯曲强度为51.68 MPa达到最高;当光致变色粉末质量分数为6.5%时,试件弯曲强度降至42.08 MPa,与空白样相比,弯曲强度下降12%。由此可以说明,UV变色粉的添加存在一个最佳值,且在该质量分数下,聚丙烯光致变色材料具备较佳的变色功能,此时对弯曲强度的影响最小[5]。同时对未添加二甲基硅油组,当光致变色粉末质量分数从0%~0.5%时,抗弯曲强度呈现少许增加,此后下降。出现这种实验现象的原因,很可能是因为本实验直接利用高速混合机将液态的二甲基硅油与粉状原料进行混合,造成光致变色粉末凝固,从而导致光致变色粉末分布不均匀所致。因此,将二甲基硅油进行雾化处理,可避免出现粉状原料抱团现象,提高聚丙烯光致变色材料的抗弯曲性能。

由图2可知,光致变色木塑复合材料通过热压工艺制备,由于增加了木塑材料,所以整体的抗弯曲强度相对于单一的聚丙烯光致变色材料要高,聚丙烯光致变色材料对光致变色木塑复合材料的抗弯曲性能起决定性作用[6]。

2.2 材料颜色分析

2.2.1 聚丙烯光致变色材料不同激发态下的颜色测定

表2为聚丙烯光致变色材料经紫外线照射前后的颜色变化。由表2可知,聚丙烯光致變色材料在照射前后L*、a*、b*值相差较大,说明照射前后材料的色差变化较大。其中,红绿色品值增大,黄蓝色品值减小至负值,即聚丙烯光致变色材料经过紫外光照射后,颜色发生了改变,主要为变为深红色。

2.2.2 光致变色木塑复合材料在不同激发态下的颜色分析

表3为光致变色木塑复合材料经紫外线照射前后的颜色变化,照射前后分别为原始态和激发态。

由表3可知,所有试件原始态颜色变化为随光致变色粉末质量分数的增加,颜色坐标由上往下变化;激发态试件的坐标间接近,无硅油且添加较少光致变色粉末试件激发态和原始态不接近,出现此现象的原因为试件表面的光致变色表层厚度相对较低;光致变色粉末质量分数在较低的状态下,变色功能相对较小,就算经过紫外线照射,颜色变化也不明显[7]。添加硅油后,试件皆未表现出原始态与激发态颜色相近的情况,这是因为二甲基硅油对光致变色粉末变色反应有促进作用,且有利于颜色的稳定,所以光致变色粉末质量分数较低,也能让颜色的变化明显[8]。

2.3 人工老化过程中材料颜色变化分析

2.3.1 聚丙烯光致变色材料不同激发态下的颜色测定

将聚丙烯光致变色材料切成80 mm×13 mm×4 mm的尺寸,然后放在老化仪夹具上进行紫外照射,并每天测量聚丙烯光致变色材料的绝对色差变化,具体色差变化结果如图3所示。

从图3可知,所有试件的绝对色差随人工老化时间增加而增加,且变化规律为:老化初期增长快,老化后期增长速率则相对变慢。

图3(a)中,光致变色粉末质量分数直接决定了试件绝对色差大小;间接决定了绝对色差值达到缓慢增加阶段的时间。按照光致变色粉末质量分数由大到小排列测点间色差值大小。P1组试件光致变色粉末质量分数最小,在第3 d时,就进入到缓慢增加阶段;P2组试件在第4 d时进入缓慢增加阶段;其余试件皆在7 d左右才进入缓慢增加阶段。这是因为光致变色粉末质量分数影响了光致变色粉末的降解速度,进而影响了试件的颜色改变。

图3(b)中,所有试件激发态绝对差值比原始态大2倍。这就证明了在整个老化过程中,激发态颜色改变变化较为明显之故。原始态绝对色差值大于激发态,且在激发态时,试件颜色接近。激发态绝对色差是根据光致变色粉末质量分数排序。P5组光致变色粉末质量分数最大,该组试件的绝对色差值也最大。P1组在第3 d进入缓慢增加阶段,其余试件在第4 d进入缓慢增加阶段,该时间即为光致变粉快速降解阶段。

图3(c)中,试件绝对色差值比较接近,但P1组试件绝对色差低。这就证明经过二甲基硅油处理后,光致变色粉末质量分数对试件原始态影响变小。这是因为添加二甲基硅油后,光致变色粉末自身变为奶白色,光致变色粉末质量分数不同,试件颜色皆不同程度的往白色方向进行改变 。缓慢增加趋势与图3(c)一致。比图3(a)中添加了光致变色粉末试件进入缓慢增加阶段时间缩短了3 d,这也证明二甲基硅油对光致变色粉末的降解速率有加快作用[9]。

图3(d)与图3(b)中曲线进行对比,所有试件的绝对色差值都比较接近,光致变色粉末质量分数较少试件绝对色差值提高较为明显,接近于P5组试件;其颜色差距不大。二甲基硅油对光致变色粉末开闭环反应起积极作用,也就是说,经过二甲基硅油的作用,光致变色粉末受紫外光照射的瞬间就能迅速响应并发生变色。

图4、图5分别为未添加硅油试件、添加硅油试件老化时间变化曲线。

由图4可知,P1组试件光致变色粉末质量分数最小,从老化第5 d开始,激发前后绝对色差值低于10,到第7 d时,色差变化非常小;此时试件并不具备激发变色功能。P2与P4组、P5与P6组试件变化规律相似,证明P2组添加量就已经达到了饱和状态。在老化初期3 d内,光致变色粉末快速降解,后达缓慢降解阶段;同时,光致变色粉末质量分数直接影响激发前后色差下降程度。其中,P1组下降最大,这可能是因为P1组试件光致变色粉末质量分数较少,降解时间最短,使得该试件下降率较大;其余试件色差下降率则较为接近[10]。

无硅油试件P1组绝对色差小于7 d时硅油试件PS1组激发前后绝对色差;但差距较小,这可能与试件选择有关。其余试件变化趋势接近。光致变色粉末质量分数最多的试件耐疲劳时间并非最长,证明光致变色粉末快速降解后,产物对后续降解过程起积极作用。光致变色粉末含量较多,则降解过程变快。人工老化过程激发前后色差下降与光致变色粉末质量分数直接相关,PS1组和PS2组添加较少光致变色粉末,降解完全,其余试件则只有一点差别。 因此选择PS3组质量分数为适宜添加量。

2.3.2 人工老化过程中聚丙烯基表层光致变色木塑复合材料的颜色测定

图6为光致变色木塑复合材料试件绝对色差与人工老化时间关系。

图6(a)、(b)分别为未添加硅油组试件原始态和激发态颜色绝对色差;图6(c)、(d)分别为添加硅油试件原始态和激发态颜色绝对色差。

由图6可知,光致变色木塑复合材料试件绝对色差不遵循光致变色粉末添加量规律。光致变色粉末添加量较少时,第2 d几乎失去变色功能。

由图6(a)可知,除LP1组试件外,其余试件绝对色差皆按照表层光致变色粉末质量分数多少排序。光致变色粉末自身降解程度造成试件色差,则LP5组试件的绝对色差值和耐疲劳时间最大。且光致变色木塑复合材料比聚丙烯/光致变色粉末复合材料试件耐疲劳时间小。对比图6(a)和图6(b)可知,激发态下各组数据试件绝对色差值差距明显减小,也就是说图6(b)中不同组试件绝对色差值曲线彼此较为接近,该变化与聚丙烯/光致变色粉末复合材料结果一致。对比图6(c)和图6(a),添加二甲基硅油后,色差波动性明显变大,也就是说,材料不同,测得的绝对色差间差异变大。当光致变色粉末含量过多,试件绝对色差波动较明显,说明光致变色粉末被二甲基硅油包裹聚集。对比图6(b)和图6(d),图中试件绝对色差曲线彼此间并未表现出接近的情况,LSP5试件与其余试件曲线偏离程度较大。再次证实光致变粉末出现因二甲基硅油出现包裹。

3 结语

本試验用热压覆贴工艺制备光致变色木塑复合材料,并对其性能进行表征,探讨了对其性能的影响因素。

(1)二甲基硅油几乎不影响光致变色粉末的分布情况;当加入二甲基硅油后,对聚丙烯/光致变色复合材料和聚丙烯基光致复合材料力学性能产生一些不利影响。

(2)聚丙烯/光致变色复合材料与聚丙烯基光致变色复合材料颜色变化趋势几乎一致。二甲基硅油能够促进聚丙烯复合材料颜色变化和稳定性的增加。

(3)对人工老化后试件而言,添加二甲基硅油试件疲劳时间变化与未添加硅油试件疲劳时间变化趋势几乎一致,证实光致变色粉末是影响试件抗疲劳时间的主要因素。

参考文献

[1]段婧婷,张效林,王 哲,等. 矿物填料填充聚乙烯/麦秸杆复合材料性能比较[J]. 中国塑料,2021,35(03):1-7.

[2]肖 峰,朱礼智,孔瑞艳,等. 木塑复合材料增强改性研究进展[J]. 化工新型材料,2021,49(01):32-36.

[3]盘延明,赵杏艳. 园林木塑复合材料景观粘接牢固性分析[J]. 粘接,2020,44(10):26-30.

[4]于而立,于 旻,王少康,等. 木塑复合材料老化影响因子研究进展[J]. 农业开发与装备,2020(03):153-158.

[5]陈亚楠,石 超,张仲凤. 多壁碳纳米管表面改性对木塑复合材料性能的影响研究[J]. 林产工业,2020,57(11):15-21.

[6]陆 刚,帅长庚,杨 雪,等. 紫外老化对聚醚-MDI型聚氨酯弹性体性能的影响[J]. 高分子材料科学与工程,2020,36(11):117-120+126.

[7]刘建中,庞 磊,张 洋,等. 丙烯酸树脂增加聚三氟氯乙烯 (PCTFE)与PVC木塑产品界面相容性的介观模拟[J]. 合成材料老化与应用,2014,43(03):28-32.

[8]陈 娟,苗青青,王建荣,等. 天然植物纤维木塑复合材料的研究进展[J]. 济南大学学报(自然科学版),2020,34(01):47-51.

[9]姚卫琴,毛祖秋,石红翠,等. 塑料印刷油墨用醇水溶聚氨酯树脂的合成及性能研究[J]. 化学与粘合,2021,43(02):86-88+159.

[10]高 华,黄海兵,李朔南. 木塑复合材料老化测试的方法及影响因素探讨[J]. 林业机械与木工设备,2020,48(02):34-37.