煤层采动底板突水演变过程可视化试验平台研制与试验研究

李杨杨,张士川,孙煕震,沈宝堂,孙文斌,陈军涛,赵金海

(1. 山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590; 2. 临沂大学 土木工程与建筑学院,山东 临沂 276017)

我国中东部地区煤炭产量占全国的37.7%[1],其中受底板承压水威胁的煤炭储量就达150亿t以上[2],且随着开采深度的增加,底板岩溶水害威胁日益加重。因此,如何安全地采出受深部高承压水威胁的煤炭资源,已成为我国中东部矿区建设绿色低碳、安全高效的现代能源体系面临的棘手难题。

煤矿底板突水问题可以划分为特定构造、水-岩-应力及采掘工程相互作用影响下的复杂岩体力学问题[3],借助物理模拟试验系统可以直观展现底板突水全过程,为获取采动底板突水灾变演化多元化信息提供有效的手段。张文忠[4]利用研发的陷落柱突水三维大型模拟试验系统,借助低强、低渗相似材料再现了骆驼山煤矿陷落柱突水过程;周甲富[5]利用煤层底板突水流固耦合模拟试验系统分析了突水过程中底板岩体应力及水压的变化规律;隋旺华等[6]研制了室内水砂突涌试验平台和高压三维矿井突水模拟试验系统,研究了水砂突涌的机理和采动影响下的矿井突水机制;弓培林等[7]研制了三维固-流耦合相似模拟试验台,为带压开采突水防治提供理论依据;孙文斌等[8-10]研制了深部采动高水压底板突水相似模拟试验系统,获取了监测矿井底板突水灾变通道演变过程中的多场信息,分析了岩体固流耦合条件下底板破坏演变规律。

随着模拟试验监测手段的进步及矿井突水深入研究的需要,现有的煤矿突水物理模拟系统仍有众多问题需要解决[11-13],如突水水量区域化定量监测、模拟材料柔性、分级加载和全方位的密封。其中,分析矿井底板突水方向及速度并实现突水水量区域化定量分析[14],确定突水水源和突水通道空间位置,进而对突水灾害的预测与防治提供手段和方法。如陆银龙等[15]借助COMSOL软件研究了煤层开采过程中底板裂隙损伤演化、破坏形态和渗流演化规律,探讨了底板水流量变化规律;冯启言等[16]利用F-RFPA2D分析了突水后通道处的位移、流量突变特征,对底板的易发生突水部位进行了预测。由此可见,对于突水流量的研究手段往往局限于数值模拟方面,而在物理相似模拟方面鲜有报道,因此利用突水模拟系统阐述突水流量演变过程有待进一步的发展。

针对上述问题,笔者对早期研制的深部采动底板突水模拟试验系统进行模块化升级及改造,分别为突水流量监测模块、覆岩柔性加载模块、水平分级加载模块和恒压稳流试验舱模块;以受底板承压水威胁的山东某煤矿为试验背景,借助非亲水相似模拟材料,分析了突水灾变发生过程中底板可视裂隙发育过程、底板区域涌水流量分布特征、突水瞬间水量突变特征及底板隔水层应力变化规律,试验结果直观展示了底板岩体灾变过程,深化了对底板突水机理的认识。

1 采动底板突水模拟试验系统升级

1.1 传统底板突水模拟设备面临的问题

针对煤矿开采引发底板突水灾害的工程实际问题,为了模拟开采过程中真实的矿井环境、建立岩石多场耦合力学特征信息监测方法及实现深部突水灾变水压水量实验监控,对突水动力灾害实验室早期研制的深部采动底板突水模拟试验系统[8]进行模块化升级改造。该设备可以实现深部采动高水压底板突水固流耦合相似模拟试验,具有模拟方式多样、试验数据可靠和底板突水全过程监测等优点。然而随着底板突水领域研究的深入,该设备已不能满足现阶段的实验要求,主要体现在以下4个方面:① 无法实现对底板特定区域承压水水量的实时监测,难以进行突水水量区域化定量分析;② 竖向加载装置为水平钢板,无法对覆岩相似材料实现柔性均布压力加载,煤层开挖地表沉陷后出现覆岩无法受力的现象;③ 水平加载采用单侧单油缸加载,导致模拟材料侧向受力不均匀,侧向应力随岩层埋深的变化难以模拟;④ 试验舱一侧受水平加载压头往复运动的影响,难以实现全方位的密封,无法向试验舱内提供恒压、稳定流量的水源环境。

1.2 改进的采动煤层底板突水模拟试验系统

针对上述4个问题,山东科技大学突水动力灾害实验室以开采扰动岩体渗流突变诱发应力场、渗流场等变化特征为主线,分析岩层性质、地质构造、采矿活动以及水压大小等因素变化对底板破坏模式、突水点位置及突水前兆信息的影响,重点研究采矿煤层底板破坏突水工程现象的诱发、发生、发展等过程的时空演化规律,对传统底板突水模拟设备进行升级改造,主要升级模块如图1所示。

升级改造后的采动煤层底板突水时空演化试验系统(图2)主要由试验台系统、液压伺服加载系统、水压控制系统、电脑控制系统和突水流量监测系统组成,试验舱有效尺寸为1 200 mm×400 mm×800 mm(长×宽×高)。主要升级模块及特征如下:

(1)增设突水流量监测系统,实现了对底板特定区域承压水水量的实时监测。该系统由“10+1”个流量传感器组成,其中10个传感器用于监测底板10个区域(可调整监测位置)的出水孔水量,1个传感器用于监测所有出水孔的涌水量,测量范围2~10 L/min,精度为0.1%,重复性0.03%。

(2)增设覆岩柔性加载系统,实现对相似材料柔性均布加载。该系统通过设置柔性气压胶囊和伺服气压控制器实现加载,加载最大载荷1.0 MPa,控制精度0.01 MPa,水压监测精度0.01 MPa,实时表面位移监测系统,监测精度0.01 mm,采集频率不低于30组/s。

(3)增设水平分级加载系统,解决了非均布侧向分级加载的问题。该系统最大单点试验力为300 kN,试验台左右两侧各3个加载油缸(一侧900 kN),可进行分级独立伺服控制,载荷控制系统控制精度为0.05 kN/s,可实现梯度加载;位移控制系统控制精度为0.02 mm/s,进行长时间(100 h)位移或载荷保持。

(4)增设的液体恒压增压器(储能罐)容量200 L,流量达50 L/min,最大压力5 MPa,大容量的储能罐和高速补水装置可实现稳定恒压供水;试验箱整体采用不锈钢SUS316材料加工,所有面体全部加工研磨,设备每处可活动面设置凹槽,添加大宽度硅胶垫实现试验舱的整体密封;水箱上方设计承压水引导槽,避免了模拟材料与设备接触面之间的漏水问题。

升级后的设备主要特点为实现了单/双轴静态加载、同步运动异步运动控制、荷载和位移控制、高频数据采集、气体加载压力控制、突水过程压力、流量监测,解决了横竖向加载单元协同控制问题。

2 煤矿矿底板承压水突水模型设计

2.1 工程背景

山东某煤矿为了提高煤炭产量,保证矿井生产的稳定接续,即将开采-447 m水平的11,13煤层,而11,13煤层(总储量近2亿t)受水害威胁的煤炭资源占比高达87%[17],主要受顶板四、五灰,底板徐灰和奥灰含水层的威胁,如图3所示。其中,可采煤层中11煤平均厚度1.99 m,煤质较好,煤层埋藏较浅,底板等高线介于-305~-440 m,平均-372.5 m。徐灰上距11煤层30.62~39.14 m,与奥灰相距5.67~17.99 m,是开采11,13煤层的间接充水含水层,岩溶裂隙发育,最大涌水量200 m3/h,初始水位高出地面4.20 m(标高约+34 m)。-447 m水平首采区徐灰突水系数为0.11~0.15,对11,13煤层开采有较大影响。

2.2 承压水突水模型设计

(1)相似比的确定。本试验以山东某矿实际地质条件为研究背景,改进的采动煤层底板突水时空演化试验系统有效试验尺寸能够满足实际要求,依据试验台的尺寸1 200 mm×400 mm×800 mm,确定模拟试验的几何相似比Cl=100,容重相似比Cγ=1.5,时间相似比Ct=10,应力相似比CP=150,渗透系数相似比CK=0.1。

(2)三维模型设计及模拟材料选择。本次设计无构造底板突水相似模拟实验,模拟11煤开采过程中底板徐灰含水层(承压水水压3.4 MPa)受开采扰动突水过程。试验模型中11煤顶底板岩层依据实际矿井岩层进行设计。模型上部和水平方向施加均布载荷模拟实际围岩的受力状态。试验台前后采用有机玻璃进行位移约束,既能清晰地观察到试验过程中底板岩层的破坏和承压水沿裂隙的渗流情况,又能实现深部真实岩层的三维受力状态。

根据矿井实际地质开采资料及试验台尺寸设计,设计采深372.5 m,底板隔水层模拟厚度35.37 m,徐灰厚度4.63 m,正常模拟水压3.4 MPa。由于模型铺设的高度为0.80 m,去掉底板和11煤层厚度,相当于模拟了38 m高的上覆岩层,因此,试验机垂直方向需要施加煤层埋深H=334.5 m覆岩压力,开采煤层覆岩平均容重γ=25 kN/m3,则覆岩压力σcz=γH=8.36 MPa。结合相似理论可知,模型在垂直方向施加的载荷为56 kPa,侧压系数近似等于1,水平方向的3级加载自上而下的分别为53,56和59 kPa,模拟徐灰含水层水压为23 kPa。实验过程通过模拟试验台中的覆岩柔性加载系统施加模型荷载实现应力补偿,试验台水压控制系统自动供给相应水压大小。设计三维开采模型如图4所示。

图4 煤矿底板承压水突水三维模型Fig.4 Three dimensional model of confined water inrush of coal mine floor

由以往学者研究可知,固流耦合物理模拟试验中,模拟材料须同时满足在流体环境中的岩体变形和力学参数相似等条件[18]。笔者在早期研究的基础上[19],采用石蜡和凡士林作胶结剂,河砂、碳酸钙为骨料制作满足顶底板岩石性质的非亲水相似模拟材料。依据矿井岩层物理力学性质,确定相似模拟材料组分的质量比范围,使得相似材料的抗压强度和渗透系数分别控制在0.04~0.60 MPa和2.87×10-7~9.37×10-5cm/s。

本次试验底板和顶板下部岩层采用非亲水模拟材料,由碳酸钙、砂子、石蜡等材料加热混合而成;顶板上部岩层不涉及流固耦合问题,为保证试验效果,采用砂、石膏、碳酸钙、水组合的普通相似模拟材料,各岩层材料配比见表1。

表1 各岩层铺设参数及材料配比号确定

(2)应力传感器的布设。在岩层中布设应力传感器,监测开采过程中底板应力变化特征。应力传感器布置方式如图4所示,1~5号传感器布置于13煤与上覆泥岩层面位置,用于监测直接顶应力变化。A1~A5号传感器和B1~B5号传感器布置在底板泥岩中,位于13煤下方,用于监测开挖过程中隔水层应力变化,间接反映突水裂隙通道形成过程。

模型模拟开挖11煤,模拟煤层开挖100 cm,开挖步距为5 cm,共计开挖20次,开挖每次间隔1 h。为了减少试验尺寸效应的影响,开切眼和终采线距离试验机一侧10 cm。由大量室内实验结果可知,依照设计的材料配比铺设模型,选择设定的试验机模拟参数和相同传感器的布设规则,可以保证试验的可重复性操作及获取的实验结果具有一定的相似性。

3 突水通道演化及数据监测结果分析

3.1 隔水层突水通道演化过程

图5为煤层开采5~60 m过程中底板可视裂隙扩展及突水通道形成试验过程。由图5可以看出,隔水层内可视裂隙的演化过程可以分为2个阶段,即横纵向演化阶段和横向周期演化阶段。

(1)横纵向演化阶段(Ⅰ)。开采5~25 m过程中,可视裂隙自11煤层底板向承压水含水层方向纵向扩展,随着工作面推进,可视裂隙横向扩展,如图5(a)所示。开采10 m时,裂隙两端位于开切眼煤壁和开采煤壁下方,呈“半椭圆”分布,短轴最大深度为4.1 m;开采20 m时,裂隙前端向工作面推进方向延伸,短轴最大深度达到10.5 m。由此可知,受开采扰动和承压水共同影响,底板可视裂隙扩展演化过程与底板破坏带分布特征相似,即横纵向演化特征。

(2)横向周期演化阶段(Ⅱ~Ⅳ)。开采25 m后,可视裂隙在纵向不再发生扩展,随着工作面的推进,开采煤壁下方裂隙呈现周期化的分布规律(图5(b))。开采40 m,受承压水影响,底板深处裂隙逐渐斜向上发育(60°),直至与底板破坏带联系,但整体没有形成贯通裂隙(Ⅰ阶段);工作面开采至50 m时,底板深处裂隙产生新的扩展裂隙(60°),开采40 m的煤壁下方裂隙发生闭合(Ⅱ阶段);开采50 m形成第3条可视裂隙群,彼此未发生贯通(Ⅲ阶段)。固流耦合相似模拟试验底板周期裂隙及突水通道如图5所示,受引导槽影响造成模型表面可视突水通道发育泥岩中,内部裂裂隙产生于承压水顶界面。

图5 底板可视裂隙扩展及突水通道形成过程Fig.5 Visible crack propagation and water inrush channel formation process in floor

(3)灾变突水阶段(Ⅳ)。开采60 m后,工作面底板后方已经形成3条呈周期分布的可视纵向裂隙群,随着工作面的推进(Ⅳ阶段),第4条裂隙群逐渐产生,并最终与开采工作面发生贯通,随即大量承压水喷涌而出,如图5(b)所示。可以发现,水-岩-应力共同作用下隔水层内裂隙扩展具有周期性变化特征,随工作面推进煤壁下方产生新的裂隙,上一阶段回采产生的裂隙封闭,当采空区覆岩运动稳定后,新产生的裂隙极易与工作面贯通造成突水事故的发生。该结果可验证改造后的设备可直观展示底板突水过程,如图6所示。

图6 突水通道实物Fig.6 Physical picture of water inrush channel

3.2 底板区域涌水流量分布特征分析

承压水上开采煤层底板岩层处于水-岩-应力相互作用的复杂环境下,由底板突水通道演化过程可知,开采扰动诱发底板岩体的损伤破裂及裂隙扩展,将会显著改变底板不同区域岩体内流体运移特征。利用绘图软件将开采每一步各监测点稳定状态时的流量数据进行处理绘制,得到了工作面推进过程中(10~60 m)承压水顶界面流量分布云图(图7),其中流量传感器安装位置如图4所示。可以看出,煤层底板区域涌水流量分布与可视裂隙的演化过程同步性较好,具有以下特点:

(1)开切眼下方承压水顶界面首先成为主渗区(图7(a)),该区域流量(>50 L/h)明显大于其他区域,随着工作面开采该区域位置不再发生变化;当突水通道形成后,该主渗区成为承压水突水的源头。

(2)在可视裂隙的横纵向演化阶段(0~30 m),在开切眼位置下方的底板中逐渐形成了一个不断向下扩展的“半椭圆”状损伤区(图7(b)~(c)),造成主渗区范围变大且流量显著提高(>100 L/h);在横向周期演化阶段,受新的裂隙产生及上一阶段回采产生的裂隙封闭的周期性影响,主渗区流量呈现降低—升高—降低—升高的变化趋势(图7(d)~(f))。

(3)当进入灾变突水阶段时,煤层底板裂隙与底板承压水相连通,突水源头位于开切眼下方的主渗区(图5),突水水量远大于承压水顶界面其他区域;承压水顶界面形成主渗区后,直到形成突水通道,该过程中其他区域流量不再发生突变。

该结果可验证改造后的设备监测方式多样、开采环境模拟真实性高等特点。

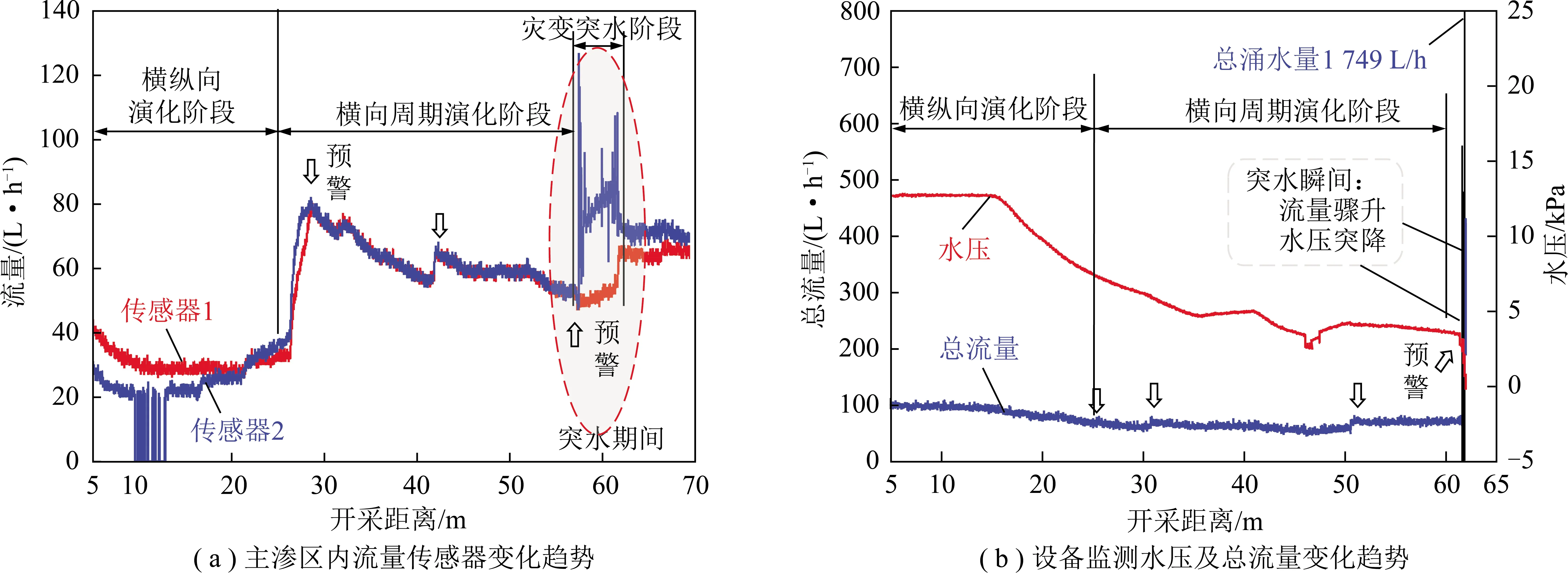

3.3 灾变瞬间流量变化特征及预警信息分析

图8为流量传感器及设备水压、总流量监测数据变化趋势。如图8(a)所示,突水源头处流量变化具有阶段特征:① 裂隙横向演化阶段平稳,开采20 m前,承压水以平均38 L/h的速度涌出;② 横向周期演化阶段突增—缓降—突增—缓降,开采30 m后大裂隙形成并贯通造成流量突增至80 L/h,采空区下方裂隙逐渐闭合导致流量缓降至55 L/h,随着工作面下方新的裂纹产生造成流量再次突增至68 L/h,进而呈现周期性变化过程;③ 承压水突出阶段骤增,开采60 m时,传感器流量突变至125 L/h,底板岩体出现全面失稳造成突水通道形成,突水事故发生。

利用突水流量监测系统的水压及流量传感器收集试验过程数据(图8(b)),可以发现,随着煤层的开挖,底板岩体裂隙网络逐渐发育,造成系统总涌水量上升至100 L/h,引发水压降低至4 kPa左右;突水发生期间,设备总涌水量骤增至1 749 L/h,底板系统水压骤降为0。

对于底板失稳信息监测可行性是指利用可行的监测手段获取突水通道形成和发展过程中具有代表性的物理参数信息[20],这些物理参数(流量、声发射事件等)的变化进一步反映突水发生前兆信息。如图8所示,监测流量在第Ⅰ阶段呈现平稳波动,可以实现安全开采;在第Ⅱ阶段呈现周期性剧烈波动,流量短暂升高预示裂隙的产生或扩展,需做好开采预警防护;在第Ⅳ阶段初期,流量出现急剧突变,突水随即发生,针对试验结果可以将该阶段流量特征作为突水预警信息。在实际煤矿开采过程中,将突水机理与监测设备相结合,确定水压和流量的预警阙值,创建以水压、水量(明渠流量)等为监测指标的监测预警系统,以实现对煤层底板突水的预测。

图7 不同开采距离承压水顶界面流量演变特征Fig.7 Evolution characteristics of the interface flow of confined water under different mining distances

图8 突水过程水压及流量变化曲线Fig.8 Variation curves of water pressure and flow during water inrush process

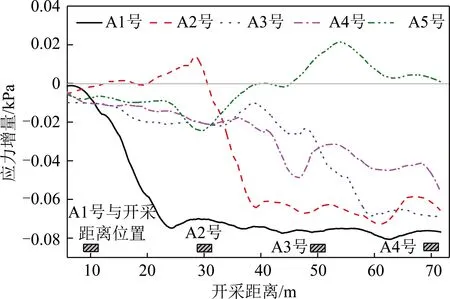

3.4 底板隔水层应力变化特征分析

模拟煤层开挖过程中,底板隔水层A1~A2号监测点垂直应力的变化特征如图9所示。开采10~25 m,工作面下方A1号呈现持续应力卸载(-0.07 kPa),受支承压力影响,A2号出现短暂升高(0.02 kPa);当工作面推过A2号后(30 m),A2号传感器呈现应力下降的趋势。同时可以发现,受开采扰动影响,当工作面推过A3号和A4号后,该传感器应力呈现下降趋势。模拟底板岩体在水压的长期影响下,非亲水材料内部出现一定范围的裂纹扩展,造成A3,A4和A5号位置在未受开采影响的情况下出现缓慢的应力降低。开采中后期A5受边界效应、伺服加载、覆岩应力等综合因素影响呈现部分升高趋势,开采60 m后方采空区岩石重新压实,A5呈现下降趋势。

图9 底板隔水层A1~A5号应力监测数据Fig.9 Stress monitoring data of A1-A5 in floor aquiclude

底板隔水层岩体处于水-岩-应力相互作用的复杂环境中,开采初期底板隔水层的阻隔作用基本不受底板损伤破裂区的影响,传感器监测应力基本能反映岩体固体变形的特征;开采后期,受导水裂隙扩展、地下水软化影响,隔水层隔水性能逐渐丧失,岩体应力在多因素影响下出现突变,如突水期间5个传感器数据出现由卸载转变为平稳的变化趋势。通过上述试验可以看出,研发的突水模拟设备及试验方法以一种物理真实、可视的方式再现了煤层底板“突水通道”形成以及突水流量演化的复杂过程,其从深层次上揭示了煤层底板破坏突水机制,对于我国煤层底板突水灾害的预测预报及防治具有一定的指导意义。

4 结 论

(1)采动煤层底板突水时空演化试验系统在突水流量监测模块、覆岩柔性加载模块、水平分级加载模块和试验舱进行了升级改造,升级后的设备实现了侧向三油缸分级加载、同步和异步运动控制、高频数据采集、气体加载压力控制、突水过程压力及流量监测,以及突水水量区域化定量监测、覆岩相似材料柔性均布受力、双侧分区域独立加载和全方位的密封。

(2)模拟煤矿开采底板可视裂隙的演化过程分为横纵向演化阶段和横向周期演化阶段,前者表现为随着开采可视裂隙向承压水含水层方向和工作面推进方向扩展,后者表现为随煤层开采煤壁下方产生新的裂隙,上一阶段回采产生的裂隙封闭,裂隙扩展呈现周期性变化特征。

(3)承压水顶界面主渗区首先产生于开切眼下方且位置不随煤层开采发生变化;在裂隙横纵向演化阶段,主渗区范围变大且流量显著提高;在横向周期演化阶段,主渗区流量呈现降低—升高—降低—升高的周期性变化趋势;突水通道形成后,主渗区成为承压水突水的源头,其他区域流量不再发生突变;针对实验结果突水灾变初期的流量急剧突变特征可作为突水预警信息。