无氟型KR铁水脱硫剂脱硫效果实验分析

李德军 ,王鹏 ,宋吉锁 ,谭振军 ,王荣 ,许孟春

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;3.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

在铁水预处理脱硫过程中,由于KR搅拌法动力性能优越,脱硫剂主要采用价格低廉的石灰配加一定量的萤石,脱硫效果比较稳定,效率高,而且脱硫剂消耗少,因而在钢铁企业应用广泛。但脱硫剂中加入萤石后,使用时会释放出大量的氟化物,从而使KR法铁水预处理环节成为氟污染源,对环境造成污染。为了消除氟污染,实现“绿色”KR脱硫,有必要进行无氟型脱硫剂的研究开发。为此,对石灰配加铝粉的无氟脱硫剂进行了试验研究,为无氟型KR脱硫剂的工业开发应用提供理论支撑。

1 理论分析

目前,KR法铁水脱硫普遍使用的脱硫剂配料为石灰配加萤石。石灰的主要成分CaO是一种应用时间较长、资源广、价格便宜、易加工、使用安全的脱硫剂主要原料。其脱硫原理为CaO与铁水中的 S发生反应,其反应式如下:

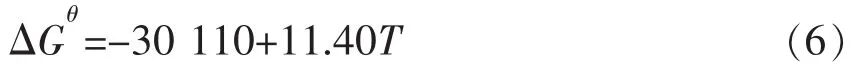

该反应的标准吉布斯自由能为:

式中,T为铁水温度,℃。

该反应能否自发进行可用下式进行判断。

式中,R 为摩尔气体常数,8.314 J/(mol·K);α、α分别为铁水中氧和硫的活度,mol/L。

由热力学原理可知,当ΔG≤0时,反应才能进行。假设铁水的初始温度为1 350℃,则通过计算得出:

KR铁水脱硫时,脱硫产生的[O]与铁水中的[Si]发生反应,其反应式如下:

该反应的标准吉布斯自由能为:

铁水的初始温度为1 350℃时,反应能自发进行。脱硫反应生成的SiO与石灰颗粒表面的CaO结合,容易生成高熔点的2CaO·SiO致密层,阻碍了铁液中的S进一步向CaO颗粒内部扩散,降低了石灰脱硫率。为此,通常需要在脱硫剂中添加萤石,通过萤石中的CaF与2CaO·SiO结合生成低熔点化合物,消除高熔点致密层对内部的阻碍,从而提高石灰的脱硫率。

在脱硫剂中加入Al后,其中的 Al与式(1)中的[O]结合,不仅降低铁水中的 α,同时由于其反应过程放热,还可以补偿脱硫过程产生的温降。石灰中配加铝粉后,脱硫反应如下:

此外,反应生成的AlO可与CaO形成熔点相对较低且具有很强溶硫能力的3CaO·AlO与12CaO·7AlO液态反应层,有利于促进脱硫反应进行。

2 实验研究

2.1 实验方法

用磨碎机将石灰块破碎成不同粒径的粉粒,然后配加与其粒径相近、一定量的Al粉并混匀备用。将5 kg生铁块放入氧化镁坩埚中,利用感应加热将其熔化,表1为实验用铁水成分。通过改变感应炉的输入功率调整铁液初始温度,当铁液温度达到实验目标温度后,将配制的脱硫剂加入到坩埚内,并用刚玉棒以100 r/min的转速对其进行搅拌。当反应达到设定时间后,采用石英管取样,考察搅拌时间、脱硫剂加入量、铝配比、石灰粒度及铁水温度等对脱硫率的影响。

表1 实验用铁水成分(质量分数)Table 1 Compositions in Hot Metal for Experiment(Mass Fraction) %

2.2 实验结果及分析

2.2.1 搅拌时间的影响

铁水脱硫过程中,铁水中的S会不断地从铁液中扩散到渣-铁界面发生反应,然后反应产物又扩散到渣中,完成铁液脱硫。过程的反应时间和扩散时间通常是以搅拌时间来表征的,因此,在实际生产中搅拌时间对铁液脱硫具有很大影响。为了分析搅拌时间对脱硫率的影响,在以Al粉配比为3.5%、粒径为0.5~1.0 mm的石灰为脱硫剂,铁液初始温度为1 350℃、脱硫剂加入量为铁液质量2%的条件下,分析研究搅拌时间对铁水硫含量的影响,结果如图1所示。

图1 搅拌时间与铁水硫含量的关系Fig.1 Relationship between Stirring Time and Content of Sulfur in Hot Metal

从图1中可以看出,虽然在18 min的搅拌时间内,铁水硫含量随着搅拌时间的增加而逐渐降低,但脱硫速率随时间的变化有所不同。搅拌时间在初始6 min内时脱硫速率比较大,达到0.005%/min;6~12 min脱硫速率趋缓,降为0.003 5%/min;随着搅拌时间的继续延长,铁水中的硫含量不再继续降低,脱硫速率接近于零。这主要是由于在初始时刻,脱硫剂的溶硫能力较强,随着搅拌时间的延长,铁水中的硫不断被脱硫剂所吸收,当脱硫剂中的硫含量接近饱和状态后,铁液中的硫不再被其所吸收。由此可知,在脱硫处理过程中,当脱硫剂的溶硫能力达到饱和时,单纯依靠增加搅拌时间不能达到继续脱硫的目的,因此,必须确定出最佳搅拌时间。在本实验条件下,最佳搅拌时间为12 min。

2.2.2 脱硫剂加入量的影响

通常认为,增加脱硫剂加入量有利于提高脱硫率。同样以铝粉配比为3.5%、粒径为0.5 mm的石灰为脱硫剂,在铁液初始温度为1 350℃、搅拌12 min的条件下,分析了脱硫剂加入比对脱硫率的影响,结果见图2。

图2 脱硫剂加入比对脱硫率的影响Fig.2 Effect of Desulfurizer Mixture Ratio on Desulphurization Rate

从图2可知,随着脱硫剂加入比的增加,脱硫率也随之提高;当加入比增至3%时,脱硫率达到最大值80%;继续增加脱硫剂加入量则脱硫率反而呈下降趋势。原因在于脱硫剂加入比在小于3%的范围内增加时,渣量的加入量对铁水温降影响较小,对脱硫反应的动力学条件影响不明显。在此条件下,随着脱硫剂加入量的增加,脱硫率可以提高。但当脱硫剂加入量超过此范围时,铁水温降增加,反应产物粘度增大,抑制了铁液脱硫过程中反应产物的扩散,进而导致脱硫反应速率降低,甚至难以进行。

2.2.3 铝配比的影响

常规含氟脱硫剂加入到铁液中后,脱硫剂中的CaO颗粒与铁液接触,发生固-液界面反应,使CaO颗粒形成由外至内分别为CaS层、2CaO·SiO层及未反应的CaO层这种三层结构。由前述理论分析可知,在石灰中加入Al后,反应形成AlO,防止原脱硫反应生成的SiO与石灰颗粒中的CaO结合生成高熔点的2CaO·SiO致密层,同时也能生成 3CaO·AlO与 12CaO·7AlO熔点较低的液态反应层,促进脱硫反应进行。从上述分析可知,通过在石灰中配加铝粉可以作为KR脱硫剂使用,但在成本方面,铝粉显然要比萤石贵得多。为了使其既能满足生产需要,同时还要满足成本要求,在铁水初始温度相同、脱硫剂加入比为2%的情况下,对不同铝配比的脱硫剂进行了脱硫率研究,其结果如图3所示。

图3 脱硫剂中铝配比对脱硫率的影响Fig.3 Effect of Aluminum Mixture Ratio in Desulfurizer on Desulphurization Rate

从图3中可以明显看出,随着脱硫剂中铝配比的提高,铁水脱硫率也随之提高,尤其是铝配比为0~5%时提高幅度比较大。其原因在于加入的Al能够与反应式(1)中的产物氧结合,促进了反应的正向进行,进而提高了脱硫率。但当铝配比大于5%后,脱硫率提高幅度大幅减小,趋于稳定。对其进行分析认为,当脱硫剂中的铝与反应式(1)中的产物氧结合生成的AlO进一步与CaO结合形成钙铝酸盐化合物,对脱硫率来说具有双重影响:一是可以形成低熔点的钙铝酸盐化合物,防止原脱硫反应生成的SiO与石灰颗粒中的CaO结合生成高熔点的2CaO·SiO致密层,促进脱硫反应的进行;二是部分CaO会与生成的AlO结合形成钙铝酸盐化合物,降低了游离态CaO浓度,使脱硫受到限制。从图3中可以看出,当铝配比在0~5%范围内增加时,作用一的影响要远大于作用二的;当铝配比高于5%后,作用二的影响更突出,脱硫剂的脱硫效果会受到限制,铁水脱硫率提高幅度降低,并趋于平缓。

2.2.4 石灰粒度的影响

对于铁水脱硫而言,其反应属于固-液界面反应,增大反应界面可促进反应进行。脱硫剂粒度与反应界面息息相关,相同质量下脱硫剂粒度越细小,其比表面积就越大,促进反应顺利进行。不同搅拌时间情况下,脱硫剂粒度对脱硫率的影响如图4所示。

图4 不同搅拌时间下脱硫剂粒度对脱硫率的影响Fig.4 Effect of Desulfurizer Size on Desulfurization Rate under Different Stirring Time

从图4可以看出,搅拌时间为12 min时,石灰粒度小于0.5 mm的脱硫剂其脱硫效率可达到84%,而粒度为1.0~3.0 mm的脱硫剂其脱硫效率为57%。为了提高脱硫率,根据试验结果应尽量将脱硫剂进行细化处理。但实际生产中,过于细化的脱硫剂也有其不足之处。对小于0.8 mm的脱硫剂粒度与脱硫剂使用效率的关系进行了分析,其结果如图5所示。

图5 脱硫剂粒度与脱硫剂使用效率的关系Fig.5 Relationship between Desulfurizer Size and Its Utilization Efficiency

由图5可知,脱硫剂粒度对脱硫剂使用效率有很大影响。在本试验条件下,脱硫剂粒度为0.25 mm时,脱硫剂的使用效率能够达到最大值96%;当粒度小于0.25 mm范围时,脱硫剂的使用效率随着粒度的增大而提高;当粒度大于0.25 mm时,脱硫剂的使用效率随着粒度的增大而减小。其原因在于,粒度越细小,单位质量的比表面积就越大,能够促进脱硫剂快速与铁水反应,可以提高脱硫剂的使用效率。当脱硫剂的粒度减小到一定程度时,部分脱硫剂在加入过程中会被高温烟气携带到除尘系统管道当中,进而降低了脱硫剂的使用效率。而当粒度增加到一定尺寸后,脱硫剂的比表面积降低,抑制了脱硫剂脱硫反应的进行,也会降低脱硫剂的使用效率。

2.2.5 铁水温度的影响

铁水温度是影响脱硫速度的最重要因素,无论反应是化学控制还是扩散控制,升高温度均能改善脱硫反应的动力学条件。不同铁水温度对脱硫率的影响如图6所示。

图6 铁水温度对脱硫率的影响Fig.6 Effect of Hot Metal Temperature on Desulphurization Rate

从图6可以看出,铁水脱硫率随着温度的升高而升高。从热力学角度而言,由于脱硫反应为吸热反应,温度高有利于反应的进行。从动力学角度而言,温度高有利于铁液中的S向渣相中迁移扩散,促进固-液界面反应进行。铁水的初始温度在达到1 350℃后,其脱硫率可以达到90%。

3 结论

在本实验条件下,针对含Al无氟型KR脱硫剂开展了实验研究,并对其脱硫效果的影响因素进行分析,得出如下结论:

(1)铁水中的硫含量随搅拌时间增加而逐渐降低。初始6 min内,脱硫速率较大,可达到0.005%/min;6~12 min内,脱硫速率趋缓为0.003 5%/min;此后,脱硫速率接近于零。实验中最佳搅拌时间为12 min。

(2)脱硫率先随脱硫剂加入量的增加而增加,当脱硫剂加入量为铁水重量的3%时,脱硫率达最大值80%;大于3%后,继续增加脱硫剂加入量,脱硫率呈下降趋势。

(3)Al配比在0~5%范围内,铁水脱硫率随脱硫剂中Al配比的提高而增大,并达到峰值;当Al配比大于5%后,部分CaO会与生成的AlO结合形成钙铝酸盐化合物,降低了游离态CaO浓度,使脱硫受到限制。

(4)石灰粒度小有利于增大反应界面提高脱硫率,但粒度小于0.25 mm时会有部分脱硫剂随着高温炉气进入除尘系统而流失,降低了脱硫剂使用效率。

(5)增加铁水初始温度有利于提高脱硫率,铁水初始温度在1 350℃时,脱硫率可达90%。