柴油机颗粒捕集器的怠速再生性能试验研究

孟忠伟,王 维,蒋 渊,谭 杰,陈世尧,毛佳伟

(1.西华大学 流体及动力机械教育部重点实验室,成都 610039;2.西华大学 汽车与交通学院 汽车测控与安全四川省重点实验室,成都 610039;3.内江职业技术学院 智能制造系,内江 641199; 4.重庆凯瑞伟柯斯环保科技有限公司,重庆 401122;5.四川省产品质量监督检验检测院,成都 610031)

0 概述

柴油机作为传统内燃动力,以其优良的燃油经济性、可靠性和动力性受到青睐,广泛应用于各类轻重型车辆[1],但其颗粒物排放远高于汽油机,是大气可吸入颗粒物的主要来源之一[2]。颗粒物内含有毒有害物质,危害人体呼吸系统和心血管系统健康[3]。颗粒物排放的控制技术主要分为缸内燃烧优化技术和缸外尾气后处理技术[4],催化型柴油机颗粒捕集器(catalytic diesel particulate filter, CDPF)是目前缸外降低微粒物排放最有效的装置之一,其过滤效率可达95%以上[5]。CDPF的工作循环主要包括捕集阶段和再生阶段[6]。在捕集阶段,颗粒物被载体内部拦截从而沉降,但随着载体内捕集的颗粒数量增加,载体内压降增加,当压降增加到一定程度时会影响发动机的正常工作,因此需要对载体进行再生,进入CDPF的再生阶段[7]。CDPF再生技术又分为主动再生和连续再生两种[8],由于主动再生效率较高,且对原排温度要求不高,目前被广泛采用[9]。

文献[10]中研究了排气流量与孔形结构等对柴油机颗粒物捕集器(diesel particle filter, DPF)压降的影响,发现排气质量流量越大,DPF压降越大,流场均匀性越差;大小孔和六边形结构均能有效降低DPF背压损失,提高流畅均匀性和碳烟及灰分担载量。文献[11]中研究了排气管喷油主动再生时起喷温度、喷油速率等对柴油机氧化催化器(diesel oxidation catalyst, DOC)的影响规律,发现随着DOC入口温度和贵金属涂层含量的提高,DOC对碳氢化合物的转化能力提高,且贵金属涂层含量提高,达到DPF目标再生温度所需要的起喷温度减小。文献[12]中研究了DOC起燃温度和DPF主动再生时内部温度场分布规律,发现DPF的主动再生可以分三个阶段:起燃阶段DPF入口至出口温度依次快速升高;再生阶段DPF内部和出口温度高于入口约50 ℃;再生结束DPF入口至出口温度迅速降低。该研究为DPF的主动再生温度安全控制提供了依据。文献[9]中研究了主动再生时排气流量、炭载量、喷油量对DPF来流温度的影响,发现主动再生最佳目标温度为600 ℃,再生温度为600 ℃时的安全再生炭载量为 4 g/L,终止再生炭载量为 1 g/L。文献[6-7,13-15]中研究了来流参数对CDPF压降的影响及主动再生时颗粒物的排放特性,结果表明压降随来流温度呈线性增加,且来流空速越高,增长率越高。在主动再生期间,DPF出口颗粒物浓度和粒径分布会因为炭载量和再生温度的协同作用而表现出差异。文献[16]中从微观角度研究了DPF载体的压降变化,从流体动力学方面提出了一种基于稳流试验台模拟和试验相结合的测量DPF压降的评价方法。文献[17]中通过在用车试验研究了怠速再生期间颗粒物质量浓度、颗粒物数量浓度的变化。文献[18]中研究了降怠速主动再生时DPF载体不同位置处温度场及载体内部峰值温度和最大温度梯度的变化。文献[5, 19-22]中研究了主动再生时来流参数(流量和温度)、再生温度、炭载量等对再生效率的影响,结果表明:主动再生时,再生效率随着再生温度的上升而增加;随再生时间的增加,能一定程度上提高再生效率;随炭载量增加,再生效率增加,2.5 g/L炭载量时再生效率随着流量的增加而增加,而5.0 g/L炭载量时再生效率随流量的增加出现先增加后降低的趋势。关于被动再生时的再生效率方面,文献[23]中通过研究不同材料CDPF极限被动再生特性中指出:堇青石材质CDPF的再生效率均高于碳化硅,两种材质的被动再生效率均随着炭载量的增加而逐渐降低。

上述研究探索了流量、温度、炭载量、催化剂、降怠速再生等对DPF再生性能及其颗粒排放特性的影响规律,为掌握CDPF的工作性能及优化CDPF再生性能奠定了基础。然而在CDPF驻车怠速再生时,判断合理的再生时机及CDPF主动再生时温度和压降的变化趋势方面,现有研究尚不充分,不足以全面揭示CDPF怠速再生性能,有必要深入开展相关性能试验研究,为该技术的可靠应用和优化奠定试验基础。

1 试验设备与方法

1.1 试验设备

试验样机是一台2.5 L排量直列4缸废气涡轮增压中冷的国六轻型柴油机,标定功率为 105 kW(3 200 r/min),最大转矩为360 N·m。测功机型号为电涡流DW250,标定功率250 kW(7 000 r/min),最大转矩1 100 N·m。本次试验中采用的后处理装置具体参数见表1,其催化剂成分主要为贵金属铂。试验所用颗粒为德固赛商业炭黑颗粒PU(Printex-U),是一种常用的柴油机模拟炭黑,文献[6,10,13,22]中均采用PU炭黑模拟柴油机颗粒物开展试验研究。

表1 本试验所用后处理装置的参数

试验测试仪器主要有K型热电偶、压力传感器、LabVIEW数据采集程序、干燥箱、发动机进气质量流量计及电子秤。K型热电偶和压力传感器分别用于测量系统不同位置处的温度(发动机原排、DOC入口、CDPF入口、CDPF出口)和压力(CDPF入口)。LabVIEW数据采集程序用于采集CDPF再生时的温度和压力变化,其中温度的采集频率为1 Hz,压力的采样频率为5 Hz。干燥箱用于烘干CDPF载体内的水分,为确保封装体内的水分完全去除,每次烘干时长不得低于3 h。发动机进气质量流量计采用的是TOCEIL的20N150型热膜式发动机进气质量流量计,采样频率设定为1 Hz,精度为±1%。电子秤用于称量加载前后和再生前后CDPF的质量,精度为0.1 g,质量差即炭黑颗粒加载量或再生量。再生量与加载量之比即为载体的再生效率。

本次试验中主要使用颗粒加载装置和发动机台架,前者的作用仅是对CDPF载体进行炭黑颗粒的加载。研究来流温度、空速对CDPF压降的影响,燃烧器喷油量对CDPF入口温度的影响及CDPF怠速再生时压降和温度的变化规律的试验均在发动机台架上完成,其中颗粒加载装置示意图和实物图分别如图1和图2所示。装置主要分为颗粒发生段、加载主体段和抽气段三部分。空压机提供高压干燥空气,在流量调节阀的作用下,高压空气进入颗粒发生器内部,将内部的炭黑颗粒扬起,形成均匀混合的气溶胶;在抽气段的作用下,气溶胶进入CDPF载体内,使得颗粒在载体内的沉积,实现颗粒的加载[6]。文献[6-7,13,22]中均采用此装置对颗粒物进行快速加载,通过上述文献可以反映此装置对颗粒物加载具有较大的稳定性和重复性。试验台架示意图和实物图如图3和图4所示。在该系统中,智能温度控制(intelligent temperature control, ITC)系统主要是控制从油泵中喷出的燃油,提高DOC入口的温度,从而提高CDPF的入口温度,实现主动再生。

图1 颗粒加载装置示意图

图2 颗粒加载装置实物图

图3 试验台架示意图

图4 试验台架实物图

1.2 试验方法

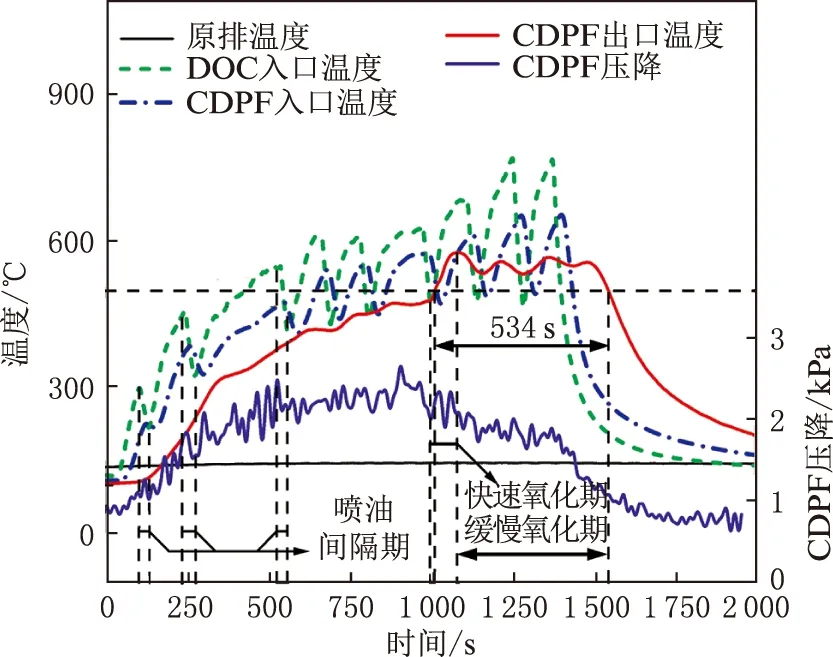

文中试验分为三部分,均在发动机台架上完成。试验工况点如表2所示。为适用于不同规格的CDPF载体,文中将发动机转速和转矩换算成对应的来流空速vsp和来流温度T。首先为了判断合理的再生时机(即炭载量的判断),研究了不同的炭载量条件下来流空速(工况1~15)对CDPF压降的影响;然后研究了不同的炭载量条件下,来流温度(工况16~30)对CDPF压降的影响;探究了在不同来流温度时,达到主动再生目标温度(≥500 ℃)[11]所需最低喷油量(工况点31~50);最后探索了CDPF怠速再生时压降和温度的变化规律(工况51)。

1.2.1 计算方法

表2中来流空速vsp的计算方法如式(1)所示,来流空速的单位为h-1。

表2 试验工况表

(1)

式中,Q为进气质量流量,kg/h;ρ为空气密度,kg/m3;V为CDPF载体体积,m3。

由于实验室无排气质量流量计,因此采用进气质量流量作近似计算;因为空气密度会随着温度的变化而变化,为统一计算,取空气密度ρ为1.27 kg/m3;进气质量流量取发动机稳定后60 s内的平均值;计算后的来流空速取整到千位。

稳态试验时,CDPF载体前后端通常会出现一个温度差。试验中,尽量保证CDPF进出口温度稳定,并定义CDPF进出口温度的平均值为来流温度。

试验中,CDPF载体出口直接排空,出口处压力与大气压相当,而测量的CDPF入口压力是相对于大气压的压力,因此可以认为测得的CDPF载体入口压力即为载体前后的压降。

压降拟合线斜率的升高率r计算公式如式(2)所示。

(2)

式中,K1、K2分别为CDPF炭载量为X1和X2时的压降斜率,且X1>X2。

气体经过孔道产生的沿程压力损失Δpf如式(3)所示。

(3)

式中,l为孔道的特征长度;dh为孔道的水力直径;v1为孔道内气体的平均速度;ν为运动黏度;g为重力加速度。

流体流经多孔介质产生的压力损失可由达西定律表示,如式(4)所示。

(4)

式中,ωs为多孔介质的厚度;K为多孔介质的渗透率;v2为流体流经多孔介质时的速度;ρ2为流体密度。

2 结果与讨论

2.1 来流空速对CDPF压降的影响

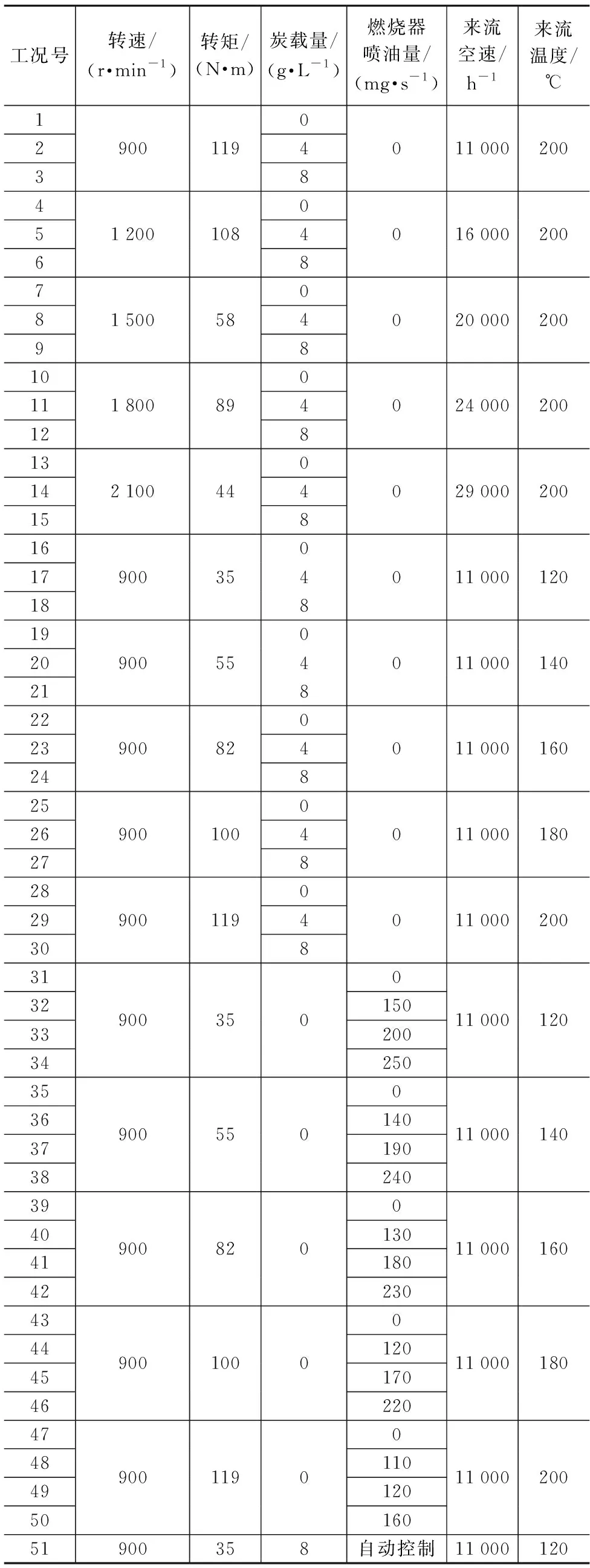

当来流温度为200 ℃时,不同的来流空速对CDPF压降的影响如图5所示。由图可知,CDPF压降随炭载量、来流空速的增加而增加,且炭载量越大,压降增量越大。当来流空速从11 000 h-1上升至 29 000 h-1时,不同炭载量(0 g/L、4 g/L、8 g/L)的CDPF压降增量分别为2.6 kPa、3.6 kPa、4.0 kPa。CDPF压降对碳烟沉积较为敏感。4 g/L和8 g/L的压降拟合直线斜率分别为1.9×10-4kPa/h-1和2.2×10-4kPa/h-1,均大于无炭载量时的情况(斜率为1.5×10-4kPa/h-1)。当炭载量由0 g/L升至4 g/L和由4 g/L升至8 g/L时,其压降拟合线斜率升高率分别为26.7%和15.8%,升高率逐渐降低。根据文献[24-29]分析其原因可知:空速和炭载量均是CDPF压降的影响因素。CDPF的压降主要由尾气流经CDPF出入口孔道产生的沿程压力损失和其通过颗粒层和CDPF通道壁面产生的压力损失4项组成,其中沿程压力损失可由式(3)表示。而尾气通过颗粒层和壁面的流动近似看成流体通过多孔介质的流动,其产生的压力损失可由式(4)表示。当来流空速增加时,尾气在CDPF孔道内的流速v1和其经过多孔介质(即颗粒层和CDPF通道壁面)的速度v2均增加,由式(3)和式(4)可知,上述CDPF压降的4项组成均增加。综上,随着空速的增加,CDPF的总压降增加。而随着炭载量的增加,CDPF载体通道壁面沉积的颗粒层厚度ωs增加,渗透率K降低[30]。由式(4)可知,当颗粒层厚度ωs增加及渗透率K降低时,尾气经过颗粒层产生的压力损失会增加,所以随着炭载量的增加,CDPF的总压降也增加。两者共同作用下CDPF的压降增加得更加明显。随炭载量增加,CDPF内部沉积颗粒物数量增加,沉积颗粒层厚度增加,根据文献[31-32]可知压降变化呈现深床过滤期—过渡期—颗粒层期三阶段,尤其在第一阶段期间压降增加较为明显,即随颗粒沉积量增加,压降增加较为迅速,而过渡期和颗粒层期压降随沉积量的变化较平缓。

图5 来流温度为200 ℃时,不同炭载量下来流空速对 CDPF压降的影响

2.2 来流温度对CDPF压降的影响

当来流空速为11 000 h-1时,不同的来流温度对CDPF压降的影响如图6所示。由图可知,不同炭载量的CDPF压降均随来流温度的升高而升高,基本呈线性关系。分析其原因:当炭载量和来流空速一定时,尾气在CDPF孔道内的流速v1和通过多孔介质时的速度v2、CDPF孔道长度l、渗透率K及多孔介质的厚度ωs等均不变。当温度上升时,根据流体力学的基本规律,分子本身无规则的热运动加剧,碰撞更加频繁,从而导致运动黏度ν的增加。由式(3)和式(4)可知,CDPF总压降的4项组成(即尾气经过CDPF入口、出口孔道产生的沿程压力损失及尾气经过颗粒层和CDPF通道壁面产生的压力损失)均会增加,所以CDPF的总压降Δp增加。而在不同炭载量和来流空速时,上述各参数(如K、v1等)也随之发生变化,但这一变化趋势是相同的,即当炭载量和来流空速一定时,随来流温度升高CDPF压降增加。

图6 来流空速为11 000 h-1时,不同炭载量下来流温度对 CDPF压降的影响

2.3 燃烧器喷油量与CDPF入口温度的关系

当来流空速为1 1000 h-1、CDPF炭载量为 0 g/L 时,在不同来流温度T条件下,燃烧器喷油量对CDPF入口温度的影响如图7所示。由图可知,燃烧器喷油量与CDPF入口温度基本呈线性关系。不同来流温度下,CDPF入口温度升高率在 1.74 ℃/(mg·s-1)~2.20 ℃/(mg·s-1) 范围内变化,即燃烧器喷油量平均增加10 mg/s(9.1 mg/s~11.5 mg/s),CDPF入口温度增加20 ℃左右。当来流温度由180 ℃上升至 200 ℃ 时,达到主动再生目标温度所需的燃烧器喷油量分别为 170 mg/s 和 120 mg/s,燃烧器喷油量降低50 mg/s。燃烧器喷油量大幅降低。主要原因是当来流温度升高时,提升来流到相同温度所需投入的能量也将逐渐降低。当来流温度达到200 ℃时,极大地增强了DOC中催化剂的活性[15],氧化了来流尾气中总碳氢化合物(total hydrocarbon, THC)、可溶性有机物(soluble organic fraction, SOF)等成分,释放出了大量的热,进一步降低了所需的能量。

图7 来流空速为11 000 h-1时,不同来流温度T下燃烧器 喷油量对CDPF入口温度的影响

获得燃烧器喷油量与CDPF入口温度的关系后,通过测量DOC入口、CDPF入口和CDPF出口温度,自动控制燃烧器喷油量,逐渐升高CDPF入口温度,实现其主动再生。

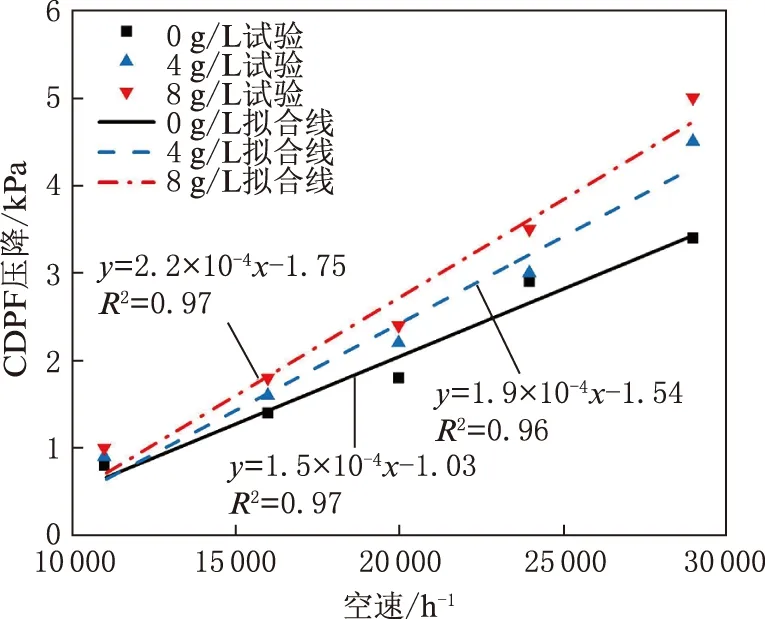

2.4 CDPF怠速再生时压降和温度的变化规律

空速11 000 h-1、来流温度T=120 ℃、炭载量8 g/L时,CDPF怠速再生过程中温度和压降变化如图8所示。试验采用锯齿形的方式进行升温,如图8所示,在下达再生指令后,ITC系统采用比例-微分-积分(proportional-integral-differential, PID)控制方式实时监控并反馈DOC入口、CDPF入口和CDPF出口温度,同时控制燃烧从油气泵集成中喷出的燃油,燃烧器喷油量采用“定喷+反馈”的控制模式,即每次的喷油量是由一个固定值和一个反馈值共同决定,其中反馈值是由实时监控的CDPF入口温度和出口温度决定。燃烧器燃烧燃油,会释放出大量的THC和热量,以此提高后方尾气流温度。例如当DOC入口温度为450 ℃时,CDPF出口温度较低,为避免载体出现较大的温差,需在一段时间内降低喷油量甚至停止喷油,使得CDPF前端的热量逐步传递到后端,减小载体的温差,此段时间即为喷油间隔期。如图8所示,DOC入口温度曲线上每相邻峰值点和低谷点之间历经的时间即为喷油间隔期,图8中示范性地标注了3个。在间隔期间,由于载体的传热滞后效应,CDPF出口温度仍然是逐渐上升的,当CDPF前后温差较小时,采用上述控制策略继续提升CDPF出入口温度。因此在图8中,DOC和CDPF的入口温度均呈现锯齿形波动,而CDPF出口温度出现缓慢上升的趋势。此种控制方式相对于常规喷油辅助主动再生控制策略有两点好处:一方面有利于降低CDPF前后温差,避免载体内部出现较大的温度梯度及载体损坏等情况,提升安全性;另外一方面也可以适当地降低油耗,提升经济性。

图8 CDPF怠速主动再生时的温度和压降曲线

炭载量对CDPF的主动再生性能具有较大影响,为了考察ITC系统的温度控制效果,在极限情况(空速为11 000 h-1、来流温度T=120 ℃和炭载量为 8 g/L)下,开展了排气管喷油辅助的CDPF的怠速主动再生试验。试验结果如图8所示。

从图8中可知:CDPF主动再生存在快速氧化期。当再生时间持续1 000 s即CDPF出口温度达到478 ℃后,CDPF出口温度明显快速上升,并达到峰值579 ℃,整个过程持续约84 s。温度快速上升是因为沉积的颗粒物迅速氧化燃烧,热量得到快速释放,使得CDPF出口温度快速上升。此阶段即为CDPF内部沉积炭黑的快速氧化期。此后出口温度逐渐下降至550 ℃,直到再生结束,这是由于沉积的颗粒物数量逐渐减少,进入颗粒物的缓慢氧化期。CDPF出口高温(≥500 ℃)时长约为534 s。

由图8还可看出,伴随着快速氧化期,CDPF压降开始明显下降,也进一步印证了快速氧化期[31]可将大量的沉积颗粒快速氧化,使压降迅速下降,最终再生效率为90.55%。

此外,由图8还可以看出,在升温到500 ℃之前,控制CDPF入口温度锯齿形上升,使得当CDPF入口温度下降时,由于CDPF前端热量逐渐传递至后端的滞后性,其出口温度并未立即下降,而只是减缓上升趋势,这有利于降低进出口温度差,避免载体内部产生较大的温度梯度。

3 结论

(1) 来流空速和来流温度与CDPF的压降基本近线性相关,随来流空速、温度的增加而增加。

(2) CDPF压降对碳烟沉积较为敏感。空速变化的压降拟合线的斜率随着炭载量的增加而上升,但其斜率的升高率逐渐降低。

(3) CDPF入口温度与燃烧器喷油量基本线性相关,即喷油量平均增加约10 mg/s,CDPF入口温度可以提高20 ℃左右,提高来流温度可以明显降低燃烧器喷油量。

(4) 高炭载量载体的主动再生存在明显的快速氧化期,炭黑颗粒会在此阶段快速氧化燃烧,CDPF压降迅速下降。锯齿形温度控制有利于降低CDPF进出口温度差,CDPF主动再生效率可达90.55%。