灌封型速度传感器受热应力影响的研究

刘丹 刘莉娜 郑良广 张燕亮

1. 宁波中车时代传感技术有限公司,浙江省宁波市 315021;2. 湖南汽车工程职业学院,湖南省株洲市 412001

0 前言

中国城市规模和人口不断扩大,经济也进入快速发展时期,交通运输问题日益凸显[1-3]。铁路运输具有运量大、速度快、安全舒适、资源利用率高等优点,已成为交通运输的骨干。铁路按速度类型可分为高速铁路、快速铁路和普速铁路。近几年,随着铁路总体技术水平的提升,高速铁路得到了快速发展及投入运营,高速列车需求不断增加[4]。

为实现高速列车标准化、统型化、自主化和系列化,从2014年起,我国开始全面研发拥有自主知识产权的“中国标准动车组”和高速铁路运营的完整标准体系,以统一、互联和部件互换为总体目标,全面提升中国高速铁路的发展质量[5]。同时,中国领土南北跨纬度大,存在地形复杂、气候差异大等特点,高速列车面临极寒、高海拔、湿热及沿海的运行环境,因此高速列车科技含量高、运行速度快、安全责任重大,对其系统及部件的可靠性有严格的要求。牵引系统是列车中至关重要的组成部分[6-8],而速度传感器作为牵引系统的电五官,提供实时速度信息,作为车速控制的直接依据,如其发生故障,将导致列车发生安全类或运营类故障[9],因此,速度传感器的可靠性直接关系到列车安全运行。

可靠性指产品在规定条件下,在规定时间、区间内完成规定功能的能力。高速列车用速度传感器长期应用于宽温域(-40~+125 ℃)、快速温变、复杂EMC和高水密性要求(IP68)等恶劣环境,常规设计无法满足应用需求,需结合高速列车的实际应用环境进行可靠性极限研究。

可靠性试验作为可靠性提升研究必不可少的方法,是可靠性设计的主要依据和可靠性评估的重要手段。其中可靠性验证试验为确定可靠性特征量是否达到所要求水平而进行的试验,其目的在于指导设计、研制和维修,是可靠性试验中的重要组成部分[10]。高速列车用速度传感器需针对其应用环境特点开展可靠性极限试验,才能真实反映其可靠性水平。目前,可靠性验证领域还基于标准体系编制可靠性验证方法及开展验证工作。本文创新地在研发阶段应用可靠性极限试验暴露产品短板,综合利用X-ray检测、解剖和有限元分析等失效分析方法查找失效原因,确定引起失效的敏感参数;通过有限元仿真调整敏感参数,获得规避失效风险的设计方案;通过可靠性验证试验确认优化方案的可行性和有效性。基于常规速度传感器,研制一款适用于宽温域、快温变等极限环境的速度传感器,满足高速列车的应用需求。

1 灌封型速度传感器构成

灌封型速度传感器[11-13]由头部组件和电缆线组件构成。电缆线组件主要由电缆线、外部防护管、管接头和连接器构成,起电气连接、传输作用;头部组件由壳体组件、内芯组件及灌封材料(常规采用聚氨酯类)构成,为产品的核心部件,起到信号感应、转换处理及输出作用,其结构示意如图1所示。

2 可靠性研究

2.1 可靠性极限试验方法

传感器可靠性采用平均故障率λ进行评价。平均故障率即在统计的走行公里和时间内,一只或多只传感器发生故障的次数与累计走行公里或工作时间之比,其计算公式如下:

其中,Nf——一只或多只传感器在所统计的走行公里或时间内发生的故障总数;

假设每一部分的寿命均服从指数分布,则有:

即:

由此可换算获得平均基本故障间隔时间为:

根据高速列车的质量保证和可靠性分配原则,通常分配到每只传感器的可靠性目标为:

MTBF(平均基本故障间隔时间)≥2.5×106h

以实现上述可靠性目标作为可靠性研究的目的,结合高速列车的温度、湿度、振动等应用环境,依据机车车辆转速传感器系列铁标TB/T 2760的相关试验要求,选取长时高温、长时低温、温度快变、模拟长寿命和温度振动复合等试验作为可靠性研究试验的试验内容。

2.2 可靠性极限试验结果分析

选取若干样机,并确认样机性能合格,X-ray无损检测正常。根据可靠性极限试验方法进行试验,并在试验过程中实时监测样机性能。对监测数据分析,发现个别样机在温度快变试验过程中偶有丢信号问题,因此,对在可靠性极限试验过程中发生异常的样机开展分析,并针对异常点进行优化验证。

2.2.1 X-ray和解剖分析

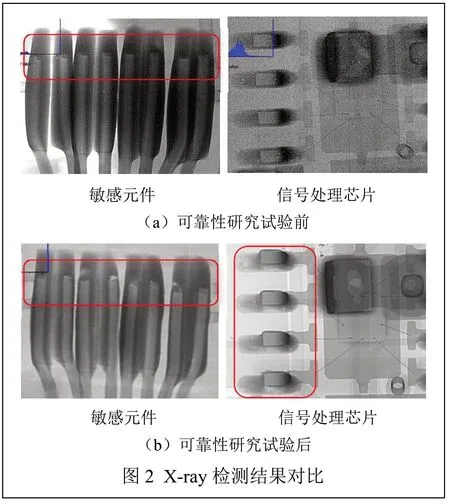

为查明异常点,对异常样机进行X-ray和解剖分析,并与可靠性极限试验前的样机X-ray检测情况进行对比,如图2所示。

由图2(a)可知,敏感元件和信号处理芯片的引脚焊点饱满,且引脚与外围包裹的焊锡连接良好,无移位、开裂等现象。

由图2(b)可知,经过长期可靠性极限试验后,两个器件的焊点状态发生了改变,敏感元件引脚与焊锡间出现了泛白裂纹,见红框区域,即引脚与焊锡间发生了开裂;处理芯片的引脚在焊点上发生了移位,即与焊锡间形成了相对位移,在引脚底部与焊锡间形成开裂状态,见红框区域。正常情况下,焊锡使引脚与电路板焊盘形成连接,使电路形成回路,有效传输电信号,当引脚与焊锡间发生开裂,将导致引脚与电缆板焊盘无法有效连接,当外部环境发生变化时,如振动工况,会使传感器内部信号链路接触不良,进而影响输出信号。

进一步解剖分析,确认PCB板上两个封装较大的器件焊点移位开裂。对样机PCB进行带电测试,确认触碰器件焊点,输出信号时有时无,复现试验过程中的异常现象。

综上,在可靠性极限试验过程中,样机内部器件受到了热应力,导致焊点出现移位。

2.2.2 有限元分析

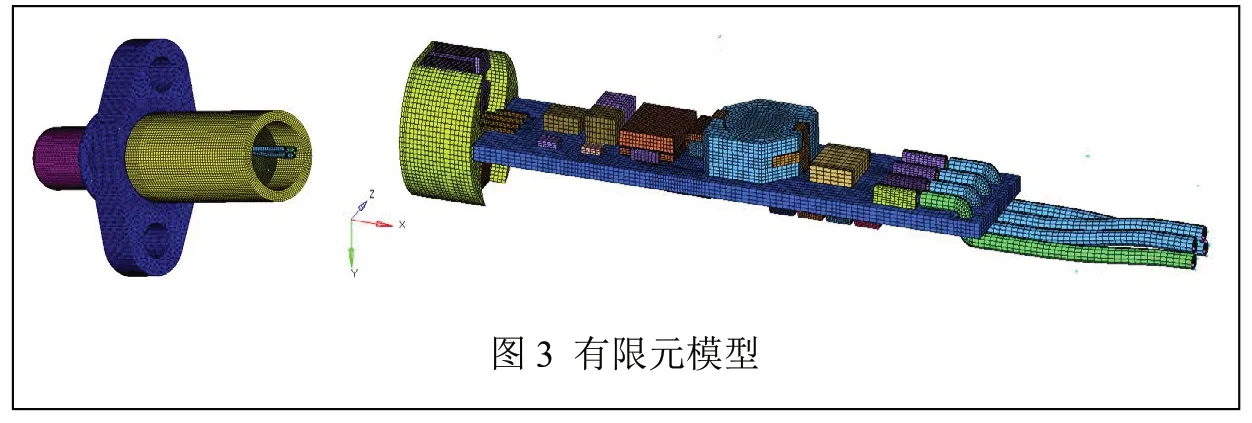

为查明样机内部器件的热应力产生原理,开展有限元仿真分析,建立仿真模型,如图3所示。

以温度快变试验作为仿真条件,分别计算从 25 ℃上升到125 ℃过程中两个器件焊点的最大应力和25 ℃~-40 ℃~25 ℃~125 ℃~25 ℃温度循环过程中的残余应力和残余变形(模型中部分材料为弹塑性材料,在高低温循环过程中,如果器件的应力超过材料屈服极限,恢复常温后,器件中会有残余变形和残余应力)。从25 ℃上升到125 ℃过程中,两个器件焊点的最大应力分布情况如图4和表1所示,将计算所得值与器件构成材料的许用应力值进行比对,可知各处应力均超过许用应力,存在变形、断裂风险。

表1 25 ℃上升到125 ℃过程中各元器件焊点的应力分布

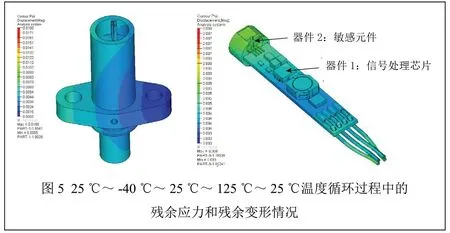

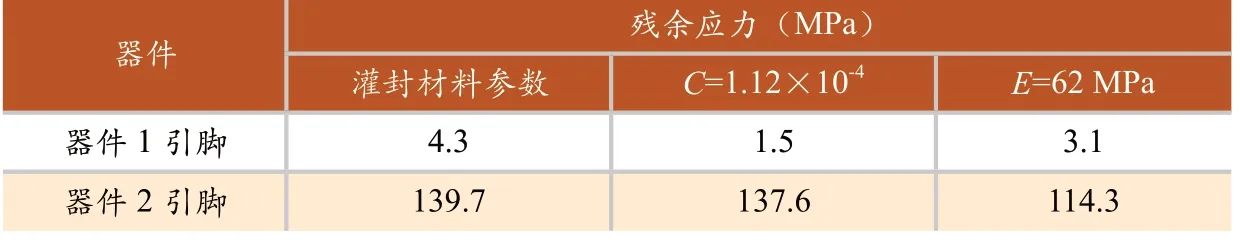

25 ℃~-40 ℃~25 ℃~125 ℃~25 ℃温度循环过程中的残余应力和残余变形情况如图5和表2所示,从表2的数据可知,试验过程中器件所受的应力已超过材料屈服极限,存在失效风险。

表2 25 ℃~-40 ℃~25 ℃~125 ℃~25 ℃温度循环过程中的残余应力

由上述仿真分析可知,样机内部器件在温度快变试验过程中承受了热应力,且热应力集中在器件引脚及焊点处。

2.3 小结

由可靠性极限试验及结果分析可知,在温度快变环境下,灌封型速度传感器内部灌封材料存在热应力,且应力集中在器件引脚及焊点处,样机存在失效风险,需要提升极限环境下的产品可靠性。

3 灌封型速度传感器优化方案

根据前文分析结果,提升传感器在极限环境下的应用可靠性,需消除热应力集中问题。传感器原灌封材料是填充整个壳体组件内腔,且壳体组件为金属材料,当温度发生快速变化时,灌封材料产生膨胀且无释放空间,最终应力会集中作用在传感器内部强度相对薄弱点。

综上分析,对灌封型速度传感器内部灌封材料形成的胶体进行空间设计,使胶体的热应力进行释放,尤其尽可能向器件相反方向进行释放。

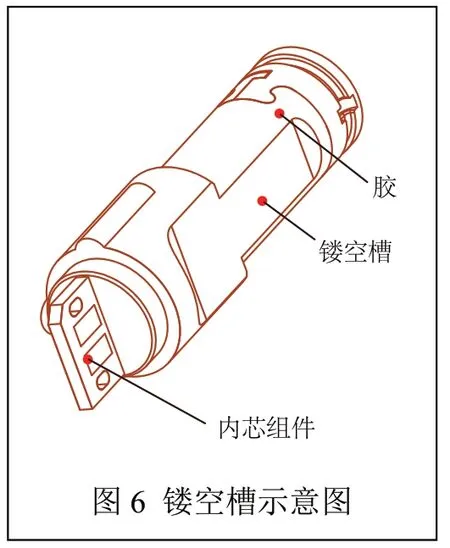

依据产品结构特点,选择PCB两侧对称开设镂空槽,如图6所示。

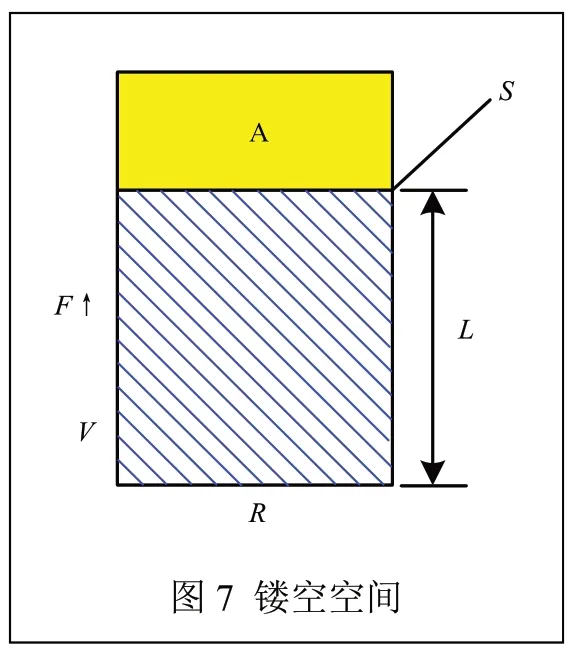

在传感器结构空间限制下获取最大的镂空体积,尽可能为胶体膨胀释放应力提供结构空间,如图7所示。基于上述结构设计原则获得基本轮廓,并进行膨胀空间冗余量的计算校核:

物体A与灌封胶R存在结合界面,A为受力点,受到来自R胶的力F。

R胶:线性热膨胀系数C,胶体体积V,胶体长度L,与A的接触面积S。

当温度变化为Δt时,根据公式可计算出R胶体的体积变化:

组装后,两侧镂空槽与壳体组件内腔面之间因镂空槽结构会形成两个空腔,用于灌封胶受热时的膨胀挤入。经三维模型测量,空腔体积和灌封胶体积分别为602.82 mm3和5016.75 mm3。选用一种灌封材料(C低压注塑材料=2.7×10-6),当从常温25 ℃升温到125 ℃时,用公式(1)计算膨胀体积为:

通过以上计算可知,灌封材料膨胀体积4.06 mm3远小于602.82 mm3,在温度快变过程中,有足够的空间预留给胶体膨胀,可释放膨胀引起的热应力。

4 试验验证

采用优化方案重新制作样机,在-40 ~+125 ℃范围内,采用与优化前产品的同等试验条件,进行温度快变试验。试验后,对样机进行X-ray检测和解剖分析,结果如图8所示。由图示对比可知,器件引脚及焊点无移位、开裂现象,可承受可靠性极限试验。

5 结论

本文对灌封型速度传感器在极限环境下的可靠性展开详细研究,以可靠性极限试验结果为分析源头,通过X-ray检测、解剖分析、有限元分析等手段分析产品的热应力影响,优化产品方案,开展理论计算及可靠性极限试验验证,解决传感器内部热应力导致器件引脚及焊点移位、开裂问题,提升极限环境下的产品可靠性,研制了满足高速列车应用需求的灌封型速度传感器。