6250Z 柴油发电机组故障分析与处理

叶川 陈万洪

(重庆科瑞制药(集团)有限公司,重庆 400060)

6250Z 柴油发电机组是唯一承担我司在电力紧张和外线停电后,自备发电的设备。如果外线停电会直接影响我厂片剂车间、胶囊车间、综合制剂车间、粉针车间的正常生产用电,特别是粉针车间,其工艺要求是停电不得超过15 分钟,否则生产现场的洁净环境遭到破坏,直接影响产品质量(工场就会染菌)。所以我们必须随时做好发电机组的日常维护和保养,确保正常发电。

1 6250Z 柴油发电机组情况简介

6250Z 柴油发电机组由机体、曲轴、主轴承、连杆、活塞、气缸、气缸盖、进排气阀、凸轮轴、燃油、润滑油输送泵、喷油器、高压油泵、燃油箱、燃油滤清器、润滑油箱、润滑油冷却器、润滑油滤清器、润滑油精滤器、润滑油抽油泵、进气管和空气滤清器、排气管、消音器、废气涡轮增压器、开车装置、传导杆装置、充气装置、润滑油安全装置、超速安全装置、调速器、发电电机、及配套设备空压机、空气瓶、水泵。是我厂最为复杂的设备之一,一旦发生故障,均由设备厂家提供技术服务,我司无专业技术人员维修。该设备于1986 年投入使用,现设备老化严重。曾经因冷却水泵突然停止工作,导致发电机组出现以下状况:

(1)回油箱冒烟,大量机油喷出。

(2)发电机后背板排气孔冒黑烟。

(3)尾气排出大量黑烟。

(4)发电机排气管发红。

2 故障分析

经过对现场情况查看分析,初步断定导致这次事故,有以下几个方面的原因:

(1)回油箱冒烟及机油喷出一地,是因为冷却水泵突然停止工作,气缸与活塞直接摩擦所产生的高热,不能及时排走,导致机油温度快速上升,回油箱内产生瞬间高温和高压,使回油箱内冒烟和机油喷出。

(2)发电机后背板排气孔冒黑烟,可能是由于燃烧后的废烟反串,进入发电机底壳致使从后背板排气孔冒烟出来。

(3)尾气排出冒黑烟的原因有三种:

油门过大引起的;排气阀开启过早,使缸内爆发的燃烧压力降低,从而使柴油没有完全燃烧所致;高压油泵喷油时压力没有达到190kgf/cm2或喷油嘴喷出的柴油不成雾状颗粒。

(4)发电机排气管发红,是由于排气阀开启过早使气缸里的柴油还在燃烧的同时就排到排气管内,这时排出的气体温度很高(1465℃左右),才引起排气管发红。

综合分析以上四个原因,可以得出这样的结论:该发电机组出现了两个问题,前两个现象表明6 个缸中有一个或多个缸与活塞被拉坏;后两点现象表明6 个缸中有一个或几个排气阀开启过早。(图1)

图1 缸体工作过程

3 原因分析

该发电机组工作原理,是采用单列、立式、四冲程直接喷射式原理图1 所示。是利用活塞在压缩过程结束时,气缸内空气压力达到40kgf/cm2,温度升高到615℃左右,当活塞在上死点前16 度时,燃油以190kgf/cm2压力被喷射进入汽缸与高温的空气均匀混合,此时的空气温度已超过燃油的自燃点(柴油的自燃点为300-350℃),所以用不着外界点火的引然而能自行燃烧,即所谓“爆炸”。在爆炸瞬间产生的最高爆发压力可达64kgf/cm2,温度也随着升高到1465℃左右,从而产生动力,活塞越过上死点后,气体压力推动活塞向下行,通过连杆带动曲轴转动,在由曲轴带动飞轮并带动发电机进行发电。最高燃烧压力为64kgf/cm2,额定发电量为300KW,由于我厂所用负荷都在240-300KW 左右,发电机组长期处于高负荷、不平衡状态下运行。此次由于冷却水泵突然停止工作,使发电机机体内没有冷却水进行冷却循环,导致发电机组损坏。

4 故障处理

首先让发电机组自然降温(切忌进冷却水以免引起炸缸),待温度降至常温后,打开后背板,仔细检查6 个缸内壁,发现2号缸、3 号缸、4 号缸、内壁都被拉出凹槽。于是将缸盖拆开,吊出6 个活塞、连杆、及曲轴上瓦并仔细检查,发现3 号缸、4 号缸内壁损坏严重,活塞有多处拉伤痕迹且活塞环结碳咬死在活塞上,已没有修复的可能,必须更换新的缸套及活塞;2 号缸内壁损坏较轻,修复后可以使用。检查曲轴时发现1 号缸与飞轮处曲轴轴颈上有撕裂的痕迹,因此决定立即对6250Z 柴油发电机组进行大修。

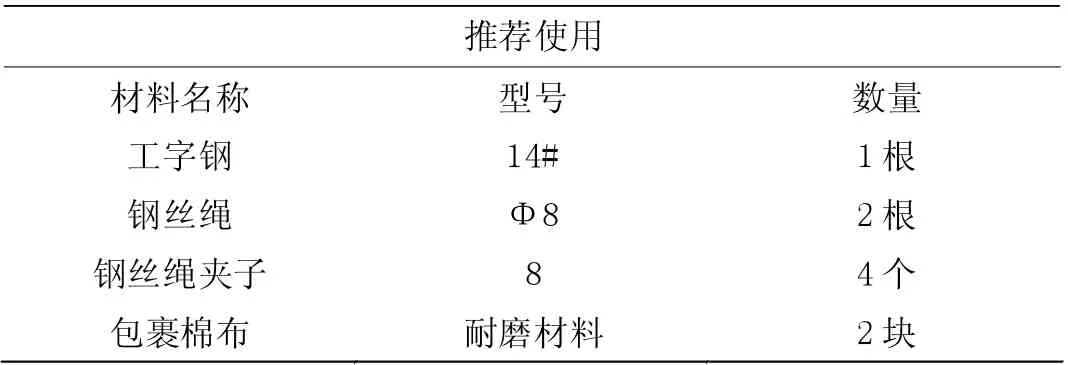

首先把进、排气管拆除,然后将缸盖上面的冷却水管和油管拆除,其目的是把容易损坏的零部件拿开,避免冷却水管里面的水流进缸里,而后再吊开缸盖并拆掉连杆大头与曲轴的连接螺栓,吊出活塞,用千斤顶顶出缸套,最后拆曲轴,由于曲轴是发电机心脏,不仅很长(2.8 米)而且很重(500 公斤),在拆曲轴前首先脱开电机、飞轮、后背立住,在小心吊出曲轴。由于2号缸内壁损坏较轻,因此决定进行修复,但由于活塞及缸套材质硬度大,研磨困难,经反复用油石研磨,并多次检测后达到技术要求。对所有零部件及机体、轴瓦进行清洗,对重要零部件及1、5、6 号缸套进行检测,检查其技术参术是否在规定的公差内,达不到公差要求需更换。这时开始装配,装配的原则是后拆的先装,先拆的后装。首先在安装曲轴前在工作台上把曲轴连杆轴颈与连杆大头轴承装配间隙检测好(用压铅法),曲轴连杆轴颈公称尺寸¢150 mm,装配公差控制在0.155-0.298mm 内。(表1、图2)

表1 吊装所需材料

图2 吊曲轴所需工具及材料

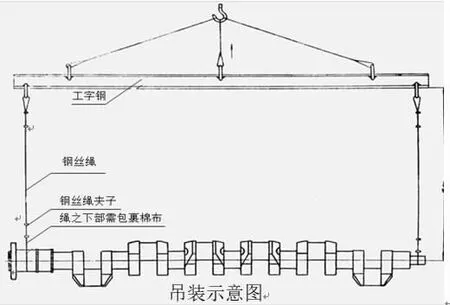

安装新曲轴、飞轮、后背立柱;对曲轴与轴瓦进行检测(新瓦),用压铅法将保险丝放在曲轴与轴瓦之间,用扭力扳手扳到45 公斤的力,然后取出保险丝进行测量,对达不到公差要求的瓦,进行刮瓦使其达到公差要求(轴瓦标准间隙公差0.155-0.298mm)。表2 是检测结果。

表2 轴瓦标准间检测结果单位:mm

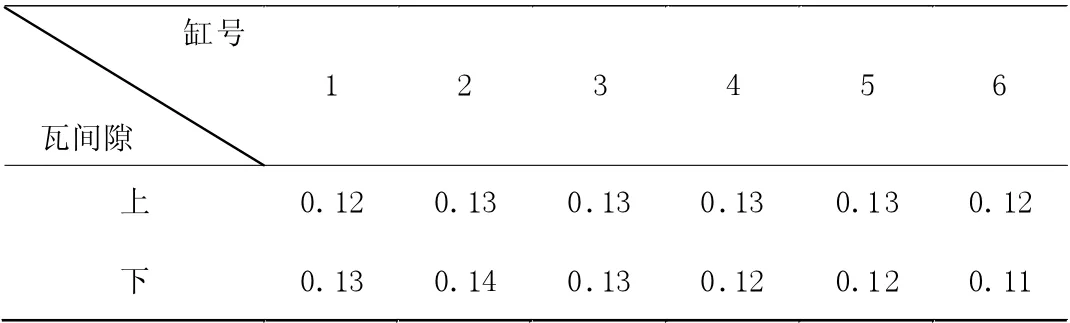

通过对1 至6 号轴瓦进行刮削使其公差要求达到规定间隙配合(表2)。接着装配缸套,通常安装的方法是用力敲击缸套,由于此方法容易损坏缸套上面的密封圈及其它零件,若用力过猛,则有可能把机体涨破。在使用敲击法安装不到位的情况下,通过仔细观察和分析后,采用螺纹挤压原理,利用现有的缸盖螺栓并制作一个专用法兰,安全平稳地将3 个缸套装好(如图3所示)。

图3 安装缸套

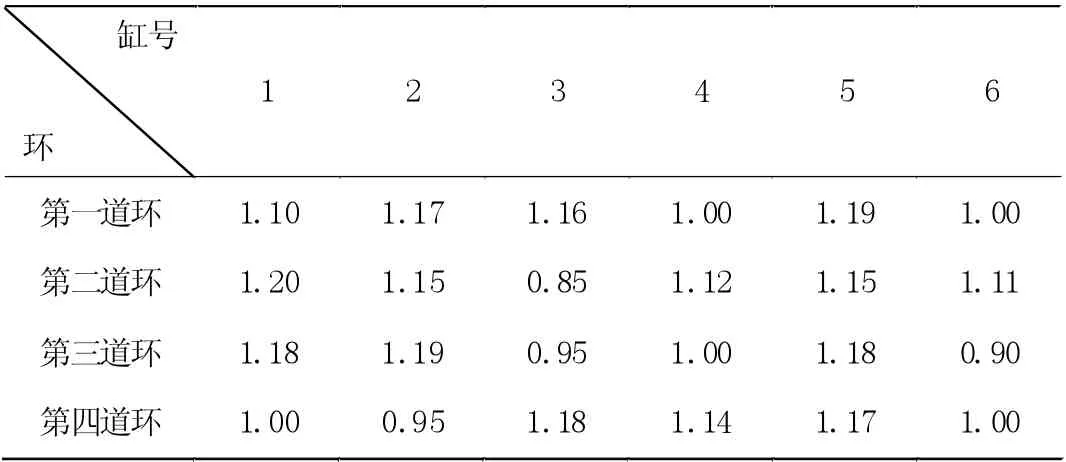

然后用塞尺检测6 个缸活塞环的开口间隙:(活塞环开口标准间隙公差0.8-1.2mm)。

表3 是检测结果。

表3 活塞环开口标准间隙公差表检测结果 单位:mm

以上数据都在技术参数内(部份活塞环经过修复后)。

接着吊装活塞及连杆装上活塞环,再装上缸盖。

最后检测6 个高压油泵的压力:(高压油泵喷油压力190±10kg/cm2)(表4)

以上数据均没有达到技术规定压力,因为燃烧的好坏直接跟高压油泵的工作压力有关,高压油泵规定工作压力不得低于190±10kgf/cm2。由于高压油泵中最精密而且最重要的零件是油泵芯套偶件及出油阀偶件,这些零件是经过严格的热处理,细致研磨和精确的选配,它们的配合间隙只有0.001-0.002mm,所以只有全部更换。最后吊装发电机并校准飞轮的同心度(用三表找正法)。经过全面认真的检查后,对该机进行调试,这是整个检修过程的一个关键环节,尤其要注意调试进气阀、排气阀的开启、关闭时间。从飞轮端开始1、4、2、6、3、5 进气开在上死点前55 度,关闭在下死点后35 度;排气开在下死点前40 度,关闭在上死点后65 度。开闭时间允许误差正负5度。然后调试高压油泵的射油角度,喷油时间为上死点前16 度正负2 度。所有的调试完毕后,按照发电机组操作规程进行试车,试车磨合一段时间后带负荷运行,经生产设备部验收,完全符合该设备使用要求。

5 结论

由于设备故障判断准确,检修及时有效,使发电机组及时投入使用,保证公司的正常生产用电。通过对此次故障的处理,我深深地体会到对任何设备的检修,首先应懂得它的工作原理、性能、结构,然后根据故障现象进行分析、判断,从而找准问题所在,确定检修方案,才能做到“手到病除”。作为一名机械技术人员,要善于在工作中总结经验,不仅要在实际工作中认真分析、研究其原因、总结经验、改进方法,更重要的是做好设备的日常保养和预见性维修工作,确保设备的正确使用和运行。