荒煤气显热回收换热器的探讨

宋亚军 王洪科

(1、首钢水城钢铁(集团)有限责任公司,贵州六盘水 553000 2、云南丰普科技有限公司,云南昆明 650106)

1 概述

炼焦工业是耗能大户,从焦化炉能量支出来看,如图1 所示:焦炭显热占比37-40%,焦炉加热废气带走热量为17-20%,炉体表面热损失占焦炉支出热的10%,荒煤气显热占比36-40%[1]。荒煤气作为炼焦主要副产物,成分复杂,温度为750℃-800℃,传统工艺采用70-80℃循环水喷淋急冷,使荒煤气瞬间降温至80-90℃,荒煤气高温热量通过循环水中的氨及水的蒸发得以吸收,同时大量水蒸气进入荒煤气中,在荒煤气后续净化工艺中,水蒸气在初冷器中被循环水及冷冻水将荒煤气温度降至21~22℃冷凝出来[2],高温热量不但浪费严重,而且需要初冷器有庞大的换热面积,以及消耗大量的循环水及冷冻水,处理能耗极高。因此在高温段对荒煤气余热进行回收利用,不但回收了荒煤气高温显热,还降低了后续净化工段的能耗,意义重大。

图1 焦化炉热量支出示意图

随着炼焦技术的发展,煤焦化工艺中的余热利用也越趋完善,红焦蕴含的余热通过干熄焦技术回收用于发电,焦炉大烟道废气余热也通过热管换热器得到有效回收用于产生高温热水或低压蒸汽用于蒸氨,而荒煤气显热回收却因存在结焦及换热器可靠性问题而进展缓慢。随着国家对节能环保行业的支持力度增加,荒煤气显热的回收也越来越受到行业重视。我国从20 世纪70 年代开发了上升管汽化冷却装置,用于生产低压蒸汽,但技术不成熟,未能推广。后来,陆续有人采用导热油夹套技术、热管换热技术、惰性气体取热技术等余热回收技术,但都因泄漏及结焦等原因,无法长期稳定运行。

为公司以后回收100 万吨焦化炉荒煤气显热提供设备设计及选型思路,从以往上升管换热器存在的问题及荒煤气本身的特性出发,提出合理的解决思路,并通过换热器换热过程方程的分析,提出一种上升管换热器。

2 荒煤气特性及显热回收中存在的问题

荒煤气显热回收换热器安装在焦化炉顶部荒煤气出口处,替换原焦炉上升管,通常将此换热器称为上升管换热器。上升管换热器内壁容易结焦、石墨化,甚至完全封堵荒煤气流通烟道,这不仅很大程度降低换热器换热能力,还可能严重危及碳化室及后端工艺的运行安全。上升管换热器在运行中,由于交变热应力影响,容易出现焊缝拉裂、漏水、漏气等问题,导致其使用寿命较短,可靠性差,见图1。

2.1 荒煤气结焦特性

荒煤气结焦是指荒煤气中的焦油气在换热器换热面凝结并石墨化的过程。冷凝在荒煤气上升管换热界面的焦油滴,遇到高温荒煤气时,焦油发生热解和热缩合反应重新汽化,生成石墨温度越高,石墨的沉积量越大。荒煤气结焦需要的条件为:

2.1.1 荒煤气中焦油露点温度,常压下为400-500℃[3]。当荒煤气温度低于焦油露点温度时,焦油气冷凝析出为雾状液滴,焦油液滴与换热器壁面碰撞时黏附在换热器壁面上。

2.1.2 换热界面温度较低,荒煤气中的焦油蒸汽在温度较低的换热器壁面冷凝析出在。换热界面温度在300℃以下时,焦油大量析出,换热界面温度大于350 时,焦油析出物较少。

2.1.3 焦炉炉内辐射或高温荒煤气对流传热使冷凝析出的焦油发生热解和热缩聚而固化。

2.2 换热器在交变热应力作用下发生膨胀变形损坏的问题

焦炉炭化室周期性的装煤碳化,每孔碳化周期约为18 小时,荒煤气产量和温度随碳化时间不断变化,荒温度高达800℃,换热器换热介质温度约200℃,换热器内外部金属温度温差较大,换热器在这种交变热应力作用下,换热器变形损坏,发生漏水、漏气,影响焦化炉的安全稳定运行。

3 对应的解决思路

3.1 针对荒煤气中焦油露点问题,合理设置的荒煤气显热回收量,换热器出口荒煤气温度不低于520 摄氏度,使荒煤气出口温度高于焦油露点温度20℃。荒煤气从800℃取热降温到520℃,吨焦炭可产生低压饱和蒸汽约90kg。

3.2 对于焦油在壁面冷凝析出问题,通过换热器传热设计,保证换热器内壁面温度>350℃,使上升烟道内壁焦油析出较少,结焦松散便于人工清除。从根本上解决荒煤气显热回收产生的上升烟道结焦堵塞问题。

3.3 换热器采用适合交变热应力的结构

从一些相关文献查到的资料表明,换热器换热介质流道发生变形泄露是换热器存在的主要问题,为此对主要换热管元件采用螺旋盘管及自由膨胀支撑结构设计,避免工作过程中因荒煤气或软水温度变化引起的换热管撕裂泄漏。

4 上升管换热器结构设计

4.1提高换热器壁面温度的方法

为了说明如何提高换热器内壁面温度(twi),通过间壁式换热示意图来说明问题,如图2 所示,荒煤气通过对流换热将热量传递给换热器壁面(面积为A,材料导热系数λ),荒煤气与壁面的换热系数为hi,换热量为Ф,热量从内壁面传到到外壁面,再通过对流换热将热量传递给水。传热过程壁面温度表达式如下[4]:

图2 间壁式换热示意图

为减少荒煤气结焦,荒煤气换热后温度为520℃,因此换热量Ф 确定,为提高壁面内表面温度(twi),可以分别从换热的以上3 个环节来进行分析。

4.1.1 荒煤气与壁面的热传

荒煤气换热量Ф 确定,则tfi也已确定,公式(1)中,增大荒煤气与壁面换热系数hi及内表面积A,可以提高内壁面温度twi。具体的方法是在内壁面设置竖向翅片,使得翅化后的面积A0>A;通过在内壁面增加扰流装置提高换热系数hi,具体可在内壁面竖向翅片设置扰流缺口。

4.1.2 壁面导热

荒煤气换热量Ф 确定,公式(2)中,可通过提高外壁面温度two、减小导热系数λ 或者增加壁面厚度δ 的方法。具体方法是在壁面与水之间设置特殊的导热部件,如导热垫、导热翅片等结构控制传热。

4.1.3 壁面与水的传热

荒煤气换热量Ф 确定,公式(3)中,提高外壁面温度two的方法,提高换热介质(水)的温度tfo。具体方法是采用耐高压的换热介质流道(圆管)从而提高水的温度,因为是汽水换热,水温提高,产生的饱和蒸汽压力等级也相应提高。

4.2换热器结构

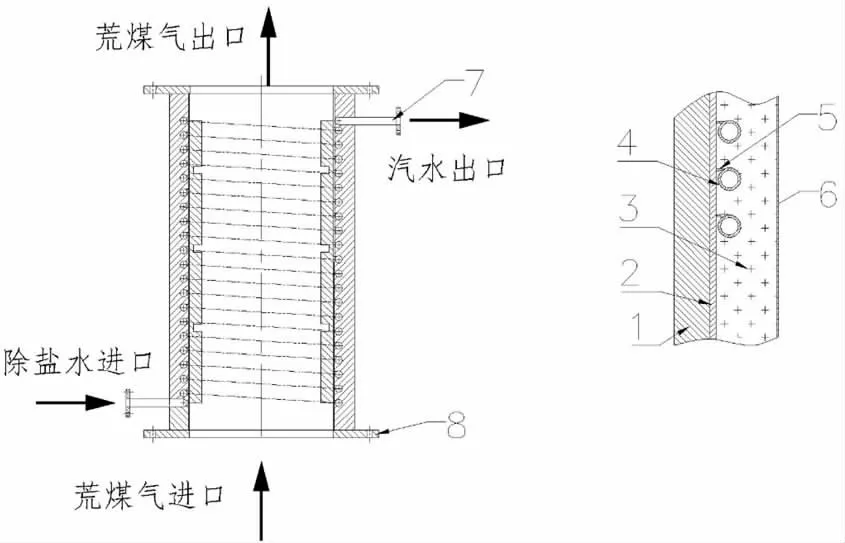

根据上述3.3 条及4.1 条的描述,我们可以得到这样一种上升管换热器结构,如图3 所示,上升管换热器顶部和底部设置烟道接口法兰,设置圆筒状内壁,内壁设置竖向翅片增大内表面积,翅片上开有扰流缺口,采用螺旋盘管提高换热介质温度及压力,盘管与内壁间设置导热翅片,盘管外设置保温层。

图3 上升管换热器

对于一个完整的换热器而言,4.1 条中所述三个换热环节中的温度均为平均温度,tfi为荒煤气进出口的平均温度;twi换热器内壁面的平均温度,two换热器外壁面的平均温度,实际根据换热器的壁面温度分布来计算。Tfo为换热介质的平均温度,对于上升管换热器出口为汽水混合物的情况,Tfo为换热介质出口温度。

需要注意的是,要保证换热器内壁最低温度高于350℃。对于用于产生饱和蒸汽的上升管换热器,最低内壁温点处于上升管换热器顶部位置,最高温度点处于上升管换热器的底部位置,同时也应避免上升管换热器底部内壁温度过高,影响换热器使用寿命。根据4.1.1 条的描述,我们可以通过调整上升管换热器底部与底部内壁面和荒煤气换热系数hi及内表面积A,使得上升管换热器内壁面上下部的温度趋于相等,同时也意味着上升管换热器顶部与底部的内翅片面积不相等。

5 结论

为可靠稳定的回收荒煤气显热,从以往荒煤气换热器存在的问题及荒煤气本身的特性出发,提出:

(1)显热回收后荒煤气的温度应该大于520℃,高于荒煤气中焦油汽露点温度400-500℃,避免焦油液滴析出。

(2)上升管换热器内壁温度应该大于350℃,避免焦油汽在壁面析出,结焦。

(3)采用螺旋盘管换热,避免交变热应力影响产生的换热器损坏泄露。

并由此提出一种上升管换热器,从传热三个环节出发提高换热器内壁面温度:

(1)设置纵向内翅片及扰流结构增强荒煤气与内壁传热。

(2)通过特殊传热结构控制壁面导热。

(3)设置耐高压的换热介质流道(圆管)从而提高换热介质(水)的温度。本换热器结构可用于不同的焦化炉炉型,具体根据焦化炉单个上升烟道的荒煤气产量设计不同尺寸的上升管换热器。