变频驱动制动方式及现场应用的总结分析

曲春林,谢兴强,单小晶,崔新华,岳建峰

(万达控股集团有限公司,山东 东营 257500)

变频驱动目前是工业传动系统中应用最为广泛和普遍的驱动方式,但在变频装置驱动三相异步电动机时,速度的变化或停止会产生电动势,并反馈给变频驱动装置的直流母线,造成母线电压升高,使得驱动装置发生故障或损坏。因此需要对电机加减速产生的电动势进行处理,处理的方式有多种,且各存在利与弊。在现场应用中如果使用或处理不当容易造成大的故障或隐患。下面就变频驱动装置制动原理、方式选择、制动电阻使用及现场应用中存在的问题作出分析总结。

1 变频驱动装置配备制动装置的原因

变频驱动装置在一定频率运行时,控制系统降低频率或停机,负载由于存在惯性作用,尤其是重负载高频率运行的情况下,会出现电机转子转速大于旋转磁场的转速的现象。此时电机转子切割磁感线,电机处于发电状态,发电产生了反向电动势。

而一般的变频驱动装置通常采用交-直-交的主电路,没有逆变电路,产生的反向电动势将会反馈到直流电路中,使得直流母线电压升高,造成驱动装置故障或损坏。因此必须通过制动电路消耗掉产生的反向电动势或采取制动方式减小或避免反向电动势的产生。

2 常用制动方式

变频驱动装置的制动方式有多种,不同的应用场合采取的制动方式不同,需要配备的相应装置也不相同。每一种制动方式都有各自的优缺点,需要根据应用情况选择相应的制动方式。目前常用的电气制动方式主要有直流制动、能耗制动、回馈制动等。另外还可以使用机械方式进行制定如机械抱闸等。

2.1 直流制动

直流制动是当变频驱动装置的输出频率降为零,而电动机转速降到一定值时,变频装置向异步电动机定子绕组通入直流电流,直流电流产生静止的恒定磁场,阻止电机转子旋转,达到制动的效果。该制动方式适用于启动不频繁、50 kW以上的异步电动机。在多装置联动使用、调速频繁、启停频繁的场合不适合使用。

2.2 回馈制动

回馈制动有两种:直流母线共用制动和反馈电网制动。直流母线电压共用制动是将逆变器连接到一个公共的直流母线上,一台电机产生的再生电压,反馈到直流母线上,通过直流母线作用于其他处于电动状态的电机。反馈电网制动是通过有源逆变技术,将再生产生的电动势通过PWM逆变器,逆变为与电网频率相同的交流电,反馈到电网中。回馈制动的最大优点很显然是节能降耗,同时可以提高系统功率因素降低电网谐波电流等。其缺点是需要驱动装置配备可控的逆变整流桥且需要多个,一般适用于大型、多台驱动装置共用的场合。

2.3 能耗制动

能耗制动是将变频驱动装置减速或停止时,三相异步电动机转子惯性转动产生的反向电动势E通过制动控制单元,将产生的能耗消耗在制动电阻上,因此能耗制动包括制定电阻和制动单元两部分。能耗制动适用于多个变频驱动装置联动控制及中小功率的驱动控制系统中,一般在7.5 kW以内的变频驱动装置内置有制动电阻,目前是最为广泛使用的制动方式,对制动电阻的使用、选型及现场应用中常见的问题,下面将作重点的分析介绍。

3 制动电阻制动的结构原理、选型及现场应用中常见的问题

3.1 制动电阻的结构原理

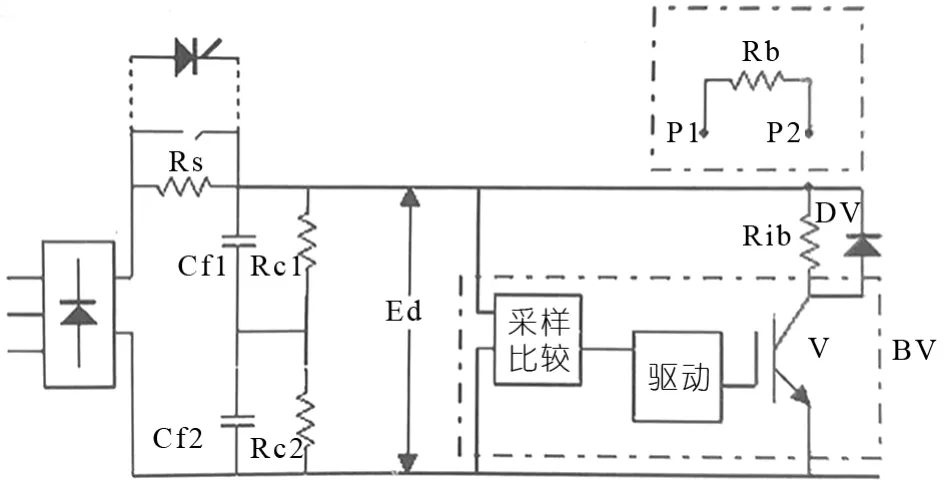

变频驱动装置本身的电容是能够吸收一部分反向电动势的,但当电容器的电压上升到一定值时,制动单元会控制其与制动电阻接通,将制动能量消耗在制动电阻上。一般情况下制动电阻的接通会根据电容电压的设定值大小而接通,一般V/F变频器将该值设定为700 V。使用时该值可以根据制动时间、制动频率、制动力矩大小等进行修改。制动单元的工作原理如图1所示,其中Rb为制动电阻,Ed为反向电动势、BV为功率管控制制动电阻的接通。

图1 制动单元工作原理

3.2 制动电阻的选型

制动电阻的两个重要参数是电阻阻值和功率,对于参数的确定除了变频驱动装置功率、耗用功率还与制动电阻接通时间、两次制动之间间隔频率、安装环境等因素有关。其中制动电阻阻值之间。

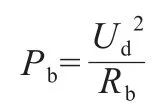

由于拖动系统的制动时间在一般应用场合都是短暂的,在短时间制动过程中制动电阻温度一般达不到其额度温升,而在制动后的停歇时间又较长,在这个时间内,制动电阻完全可以冷却至环境温度,因此选择制动电阻的额定功率完全可以小于通电时耗用功率。制动电阻功率理论计算可由以下公式计算得出:

公式中Pb——制动电阻最大功率;

公式中Ud——直流回路电压,一般为660~760 V,可参数调节;

公式中Rb——制动电阻阻值,可计算获得,也可查看厂家手册获得。

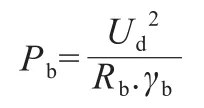

制动电阻的选型没有必要按照最大功率来选择,但受制动电阻接通时间、每次间隔频率、现场使用环境等影响,需要具体分析计算,通过现场应用分析测量,实际制动电阻的功率计算可由以下公式计算得出:

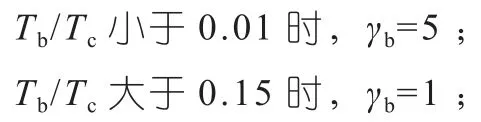

公式中γb为外接制动电阻功率的修正系数

制动电阻功率修正系数确定一般分为两种情况:

(1)不频繁制动,制动次数较少,一次制动后在较长时间内不再制动的负载,对于这种负载,修正系数的大小取决于每次制动需要的时间:

每次制动时间Tb小于10 s时,可取γb=7;

每次制动时间Tb大于100 s时,可取γb=1;

该计算可呈线性进行计算,因此γb=Tb/15+6.5

(2)对于频繁制动负载,比如起重机、多装置联动控制等场合,修正系数不仅取决于制动时间Tb,还要考虑两次制动的时间间隔Tc。

通常情况下变频驱动装置的厂家在技术资料上会提供制动电阻的选型列表,技术人员可根据装置的参数及应用情况进行选择,比如西门子G120变频器,便提供以下选型参数,如表1所示。

表1 西门子G120变频器选型参数

制动电阻的制动时间和频率存在很多不确定性,因此在选型时,都要适当增加余量,并增加热保护。

3.3 制动电阻的安装

制动电阻的安装有着通用的规范,各厂家也有具体安装数据进行规范。对于制动电阻的安装需要遵守以下几个基本规范:

(1)安装位置规范:对于外置制动电阻要求水平安装,且尽量安装在开关设备的外部,对于安装有风扇的制动电阻,要注意不要遮挡通风口,一般大容量的波纹型制动电阻带有风扇降温。

(2)制动电阻应安装在高导热性能的耐热表面上,确保散热效果。

(3)对于多个制动电阻,布局要合理,有利于散热,比如西门子FSD结构尺寸的变频器制动电阻要求四周间距大于250 mm,上方100 mm无覆盖。因此制动电阻的使用规范要遵守厂家提供的技术数据要求。

(4)制动电阻发热变红,可能引起火灾,因此通常情况下会在制动电阻上安装测温开关,测温开关信号可接入报警系统或直接接入变频器数字量输入端子,触发驱动装置外部故障报警。

3.4 现场应用中制动电阻发热的原因及解决方法

制动电阻发热是能耗制动最为常见的问题,在有些应用场合解决起来也比较困难,而且发热严重后容易引起火灾,存在安全隐患。对于制动电阻发热原因可以归纳为以下几个原因:

(1)制动电阻选型小。可以在不更改制动电阻阻值的情况下,增加制动电阻容量,此时制动控制单元也不需要改变。

(2)制动时间过长或太频繁。该现象主要是变频驱动装置的控制存在问题,对于独立的变频驱动装置,可以调整加减速时间、减少启停次数,提高制动电阻导通电压阀值等措施,减少制动能量的释放,也可以增加制动电阻容量,使得制动电阻温度降低。对于多台联动的变频驱动装置,尤其是控制系统使用PID控制、力矩控制等,不合适的PID参数可能导致变频装置过度频繁的调速,增加制动频率,导致制动电阻发热。此时应调整控制系统的PID参数,使调速平稳,减小变频装置频率的大幅度变化。

(3)环境温度过高。外接制动电阻一般会安装在配电柜的外侧,但也不宜与变频装距离过长,一般保持在2 m以内。环境温度对制动电阻的散热也有着很大的影响,一般采取强风散热、水冷、油冷、安装空调降低环境温度的方式来加强制动电阻与环境的热交换。

(4)在变频装置联动运行中,某一台处于被动转动。该现象很少注意或发现,因为电动机从动转动,转子转速大于旋转磁场的转速,始终切割磁感线,一直产生反向电动势,制动电阻长期接通,会快速升温,此时最增大制动电阻容量、调整装置参数、强风降温等措施将都会无济于事。对于该问题,可以查看电机力矩是否为负值,如果为负值,需要调整系统控制参数来实现相邻电机速度更好的匹配,消除负力矩,即可解决制动电阻发热问题。

4 结论

变频驱动作为应用最为广泛的驱动装置,应用于各种负载、各种环境的传动系统中。其制动方式多种多样,但应用场合的不同,需要选用不同的制动方式,详细总结分析各种制动方式的特点、选型、使用问题等,无论是在项目开发还是设备维护方面都有着重大的意义,是避免相关问题出现的理论基础。