白炭黑-天然橡胶复合材料连续终炼实验研究

许明辉,边慧光,2,肖鑫鑫,王禄银,牛广智,汪传生,2*

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.山东省高分子材料先进制造技术重点实验室,山东 青岛266061)

橡胶混炼的最后过程称之为终炼[1],终炼后的胶料称之为终炼胶,终炼过程的质量不但会对后续加工过程产生影响,也会直接影响到最终制品的质量,具有非常关键的作用。常用的主要终炼设备有开炼机和密炼机,终炼过程并不是将硫磺和橡胶进行简单的混合,而是有多种不同性质、不同形态的物料填充进橡胶基体中,包括硫磺及促进剂、活性剂甚至母炼过程中未分散好的填充体系都可以进一步分散,使这些物质与橡胶基体之间发生复杂的物理、化学变化。

终炼工艺[2]虽然经过了多年发展已经相对比较完善,但是对于种类繁多的配方及硫化体系[3-5]来说难以实现所有配方和硫化体系的通用,而且不同的设备如开炼机[6~8]、密炼机[9~11]等都有不同的适应范围。橡胶的黏弹性及其特殊的力学响应特征需要终炼装备具有较大的作用力,而且流变行为很难预测[12]。不同配合剂[13]由于其颗粒尺寸不同,各运动单元间的接触反应情况灵活多变,难以进行精确控制,终炼过程[14]反应产物也会出现差异;终炼过程中的产热、应力变化会导致温度场、压力场、剪切速率场、黏度场[15~16]都随之改变,各种物理、化学反应程度也会出现波动,不同批次的终炼胶性能稳定性无法保证。因此,对橡胶复合材料的终炼过程进行研究困难重重。

连续混炼[17]设备克服了间歇性混炼设备生产能耗高、批次间差异明显的弊端,进一步提高了混炼工艺的自动化程度,促进了橡胶混炼工业向前迈进。虽然橡胶连续混炼设备已发展出各式各样的形式,但是针对于橡胶终炼过程进行研发制造并投入工业化应用的还尚属少数,因此对于橡胶终炼技术的连续化问题还亟待解决。

1 实验

1.1 实验配方

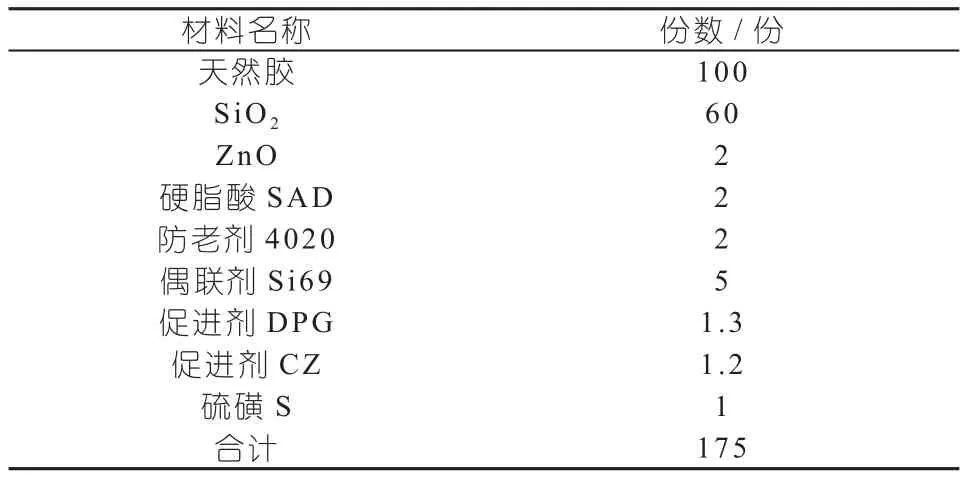

实验配方如表1所示。

表1 天然胶白炭黑实验配方

1.2 主要设备和仪器

XLB-D420X400平板硫化机,青岛亿朗橡胶装备有限公司;RPA2000橡胶加工分析仪,美国阿尔法公司;Premier MV门尼黏度仪,美国阿尔法公司;MDR-C无转子流变仪,美国阿尔法公司;Instron 3365万能实验机,英斯特朗公司;EPLEXOR 150N动态热机械分析仪,德国GABO公司;SS-8350ED橡胶回弹实验机,台湾松恕检测仪器有限公司;SS-5643-D DIN磨耗实验机,台湾松恕检测仪器有限公司;Precisa XB 220A密度仪,瑞士普利赛斯公司;Wallace H17A邵氏硬度计,英国华莱士公司;GT-7016-AR气动式冲裁制样机,高铁科技股份有限公司;S112MXB厚度计,日本三丰仪器有限公司;XM-1.7L同步转子剪切型密炼机;XK-160开炼机;XLHZ-60橡胶连续终炼机,山东省高分子材料先进制造技术重点实验室研发,设备如图1所示,技术参数见表2。

图1 XLHZ-60橡胶连续终炼机

表2 双转子连续终炼机主要性能参数

1.3 实验工艺及测试

通过密炼制得白炭黑配方母炼胶后,分别采用连续终炼机、密炼机、开炼机这三种终炼装备,在相同转速30 r/min和相同温控50 ℃时,将硫化体系与母炼胶按照配比均匀加入、进行终炼,控制有效终炼时间90 s左右,制得终炼胶,对其进行各项性能测试并进行分析。

2 结果与分析

对于白炭黑-天然橡胶配方胶料,通过采用不同终炼装备及工艺,对橡胶串联式连续混炼的母炼胶进行终炼,使三种终炼装备在相同转速30 r/min和相同温控温度50 ℃下进行终炼,测定喂料温度,待终炼胶挤出后测量排胶温度,得到终炼前后胶料的温度差,将各组不同终炼方法制得的终炼胶分别取样进行门尼黏度测试、橡胶加工性分析、无转子流变测试,并采用将终炼胶置入不同形状模具中进行硫化,将硫化胶进行拉伸性能及硬度测试、回弹性能测试、DIN磨耗测试、动态热机械性能测试。各种测试结果的对比分析如下。

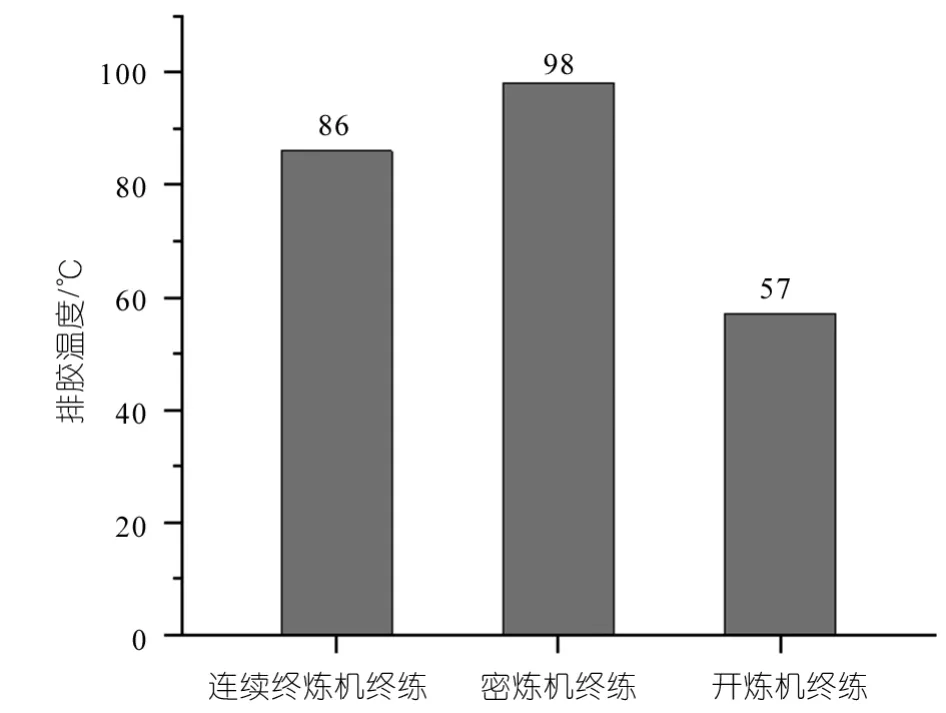

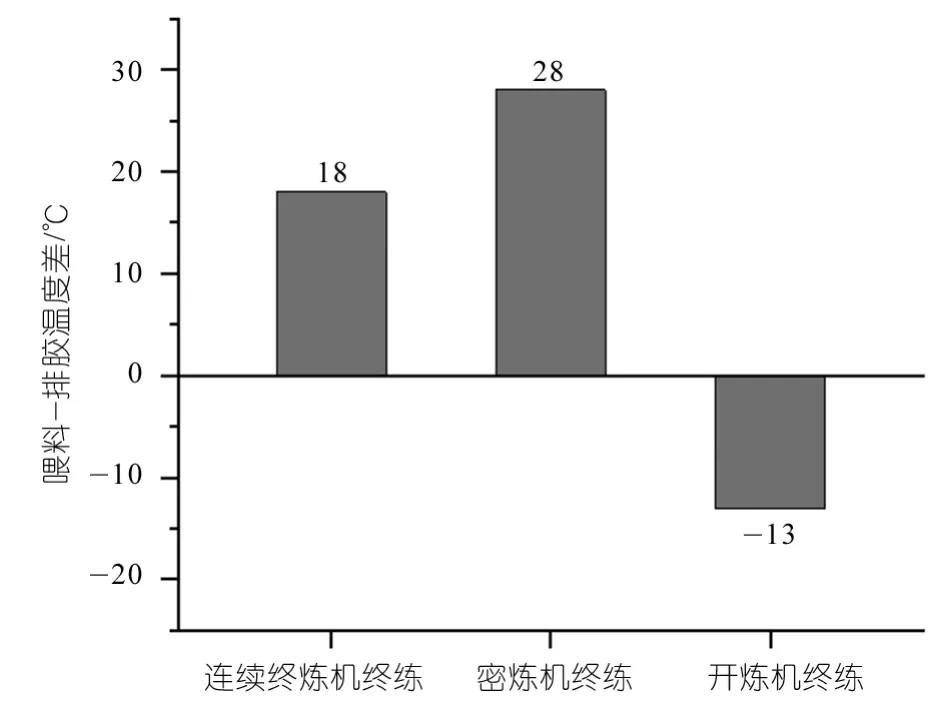

如图2和图3所示,对于白炭黑-天然橡胶配方胶料,在相同工艺参数下开炼机温控对终炼过程起到的降温冷却作用最明显,连续终炼机次之,密炼机温控降温效果最差。

图2 终炼排胶温度对比

图3 终炼喂料-排胶温度差对比

由于开炼机是开放式结构,除辊筒内循环冷却水降温外,与空期间热交换带走的热量也十分可观;连续终炼机属于半开放式结构,空气与胶料一同从喂料口进入,在终炼过程中,由于双转子对胶料剪切、挤压,空气被压出,大部分沿流动胶料间隙向后排除,在一定程度上也能带走部分热量;而密炼机终炼在相对封闭的环境下进行,热量难以散失,降温效果差,如果不对终炼工艺进行控制,容易产生局部高温导致发生交联反应。

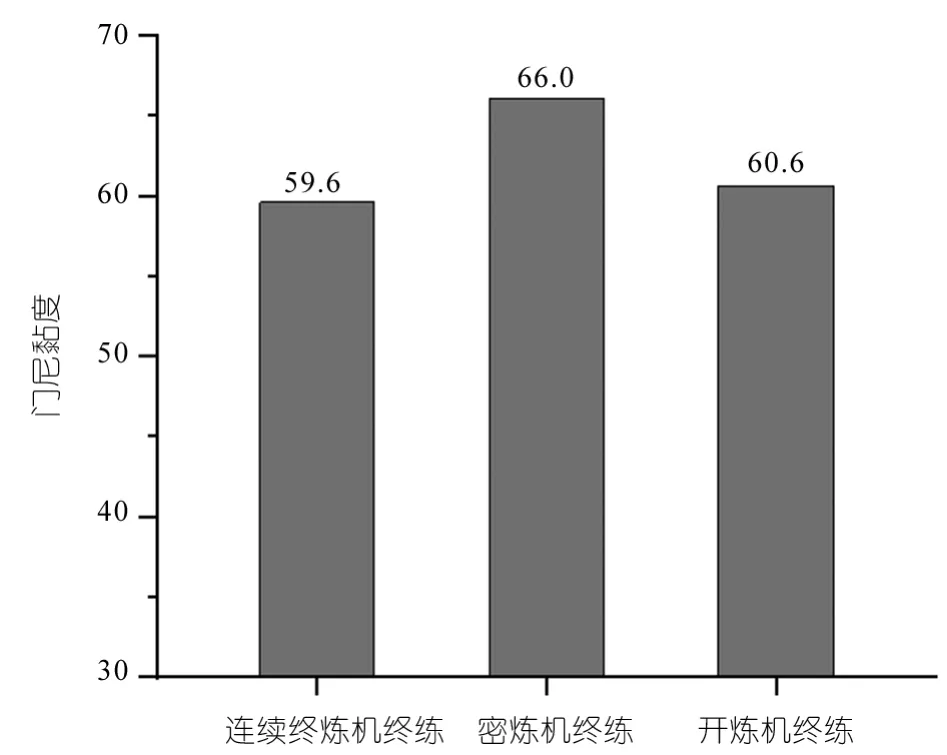

通过分析图4中数据发现,连续终炼机及开炼机终炼制得的终炼胶门尼黏度较低,加工流动性较好,而密炼机制得的终炼胶门尼黏度较高。这可能是因为密炼机终炼环境相对封闭,热量无法快速散失,终炼温度较高,待排胶冷却后终炼胶收缩严重,分子链间作用力较大,因此在进行门尼黏度测试时数值较大。

图4 终炼胶的门尼黏度对比

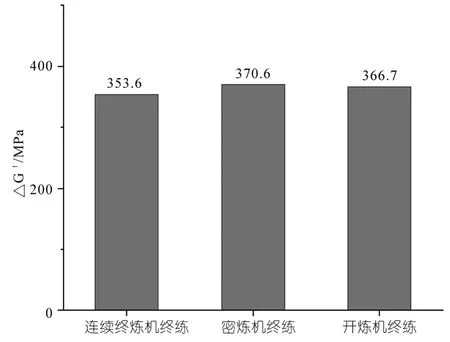

通过分析图5中数据可以发现,开炼机终炼制得的终炼胶MH-ML最大,密炼机终炼次之,连续终炼机的最小。说明胶料在连续终炼机终炼,硫化促进剂和硫形成的多硫化物与橡胶分子链间的反应受到天然橡胶-硅烷偶联剂-二氧化硅结合体干扰较多,造成交联网络框架形成的致密性受到影响,表现为交联密度略低。

图5 终炼胶的MH-ML对比

通过分析图6中数据可以发现,连续终炼机制得的终炼胶Payne效应最低,填料分散情况最好,开炼机次之,密炼机的最差。由于白炭黑配方母炼较为充分,终炼过程对填料分散情况影响较小,因此,三种终炼装备制得的终炼胶Payne效应差距较小。连续终炼机终炼制得的终炼胶Payne效应最小可能是由于其双转子上混炼元件结构多变,打乱了胶料流动的周期性,促进了填料的进一步分散。

图6 终炼胶的Payne效应对比

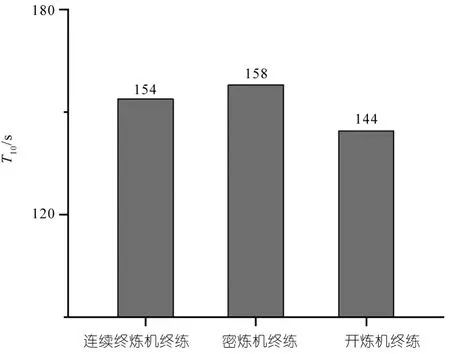

通过图7中数据可以发现,因为受到天然橡胶-硅烷偶联剂-二氧化硅结合体影响,硫化促进剂和硫形成的多硫化物与橡胶分子链间的反应受到阻碍,需要更加充分的接触才能进行反应。因此,开炼机终炼过程中打卷和打三角包有助于增强硫化促进剂和硫形成的多硫化物与橡胶分子链间的接触,故更容易形成交联网络框架,发生早期硫化,焦烧时间较短;相较于密炼机内周期性的流动,连续终炼机内胶料流动因复杂多变的结构更不具规律性,硫化促进剂和硫形成的多硫化物与橡胶分子链间的接触也比密炼机多,故焦烧时间少于密炼机终炼。

图7 终炼胶的T10对比

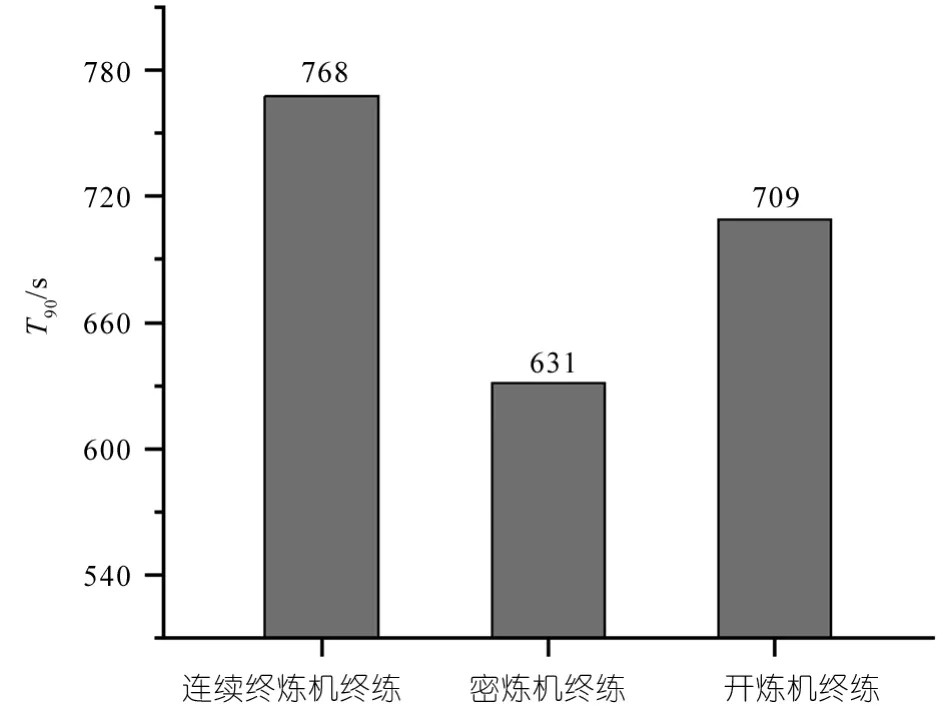

通过图8中数据可以发现,连续终炼机制得的终炼胶T90最长,开炼机次之,密炼机的最短。因为密炼机终炼散热差,温升快,更易出现早期硫化,在进行无转子硫变测试时初始硫化程度最高,测得的正硫化时间最短;连续终炼机内硫化体系的分散情况劣于密炼机及开炼机终炼,因此正硫化时间最长。

图8 终炼胶的T90对比

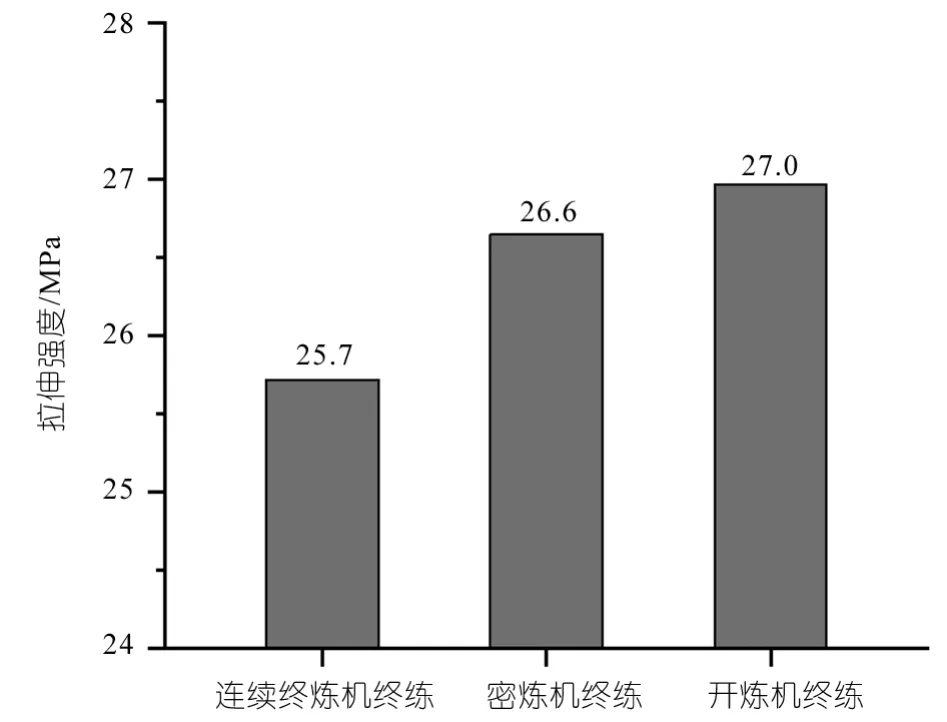

通过对比分析图9和图10中数据可以发现,连续终炼机制得终炼胶的硫化试样拉伸强度最低,断裂伸长率最高;密炼机制得终炼胶硫化试样断裂伸长率最低,拉伸强度低于开炼机的,高于连续终炼机的;开炼机制得的终炼胶硫化试样断裂伸长率及拉伸强度都最高。由于连续终炼机具有自动化程度高、生产效率高的特点,因此适用于对胶料拉伸性能没有过高要求的大批量生产。

图9 终炼胶硫化试样的拉伸强度对比

图10 终炼胶硫化试样的断裂伸长率对比

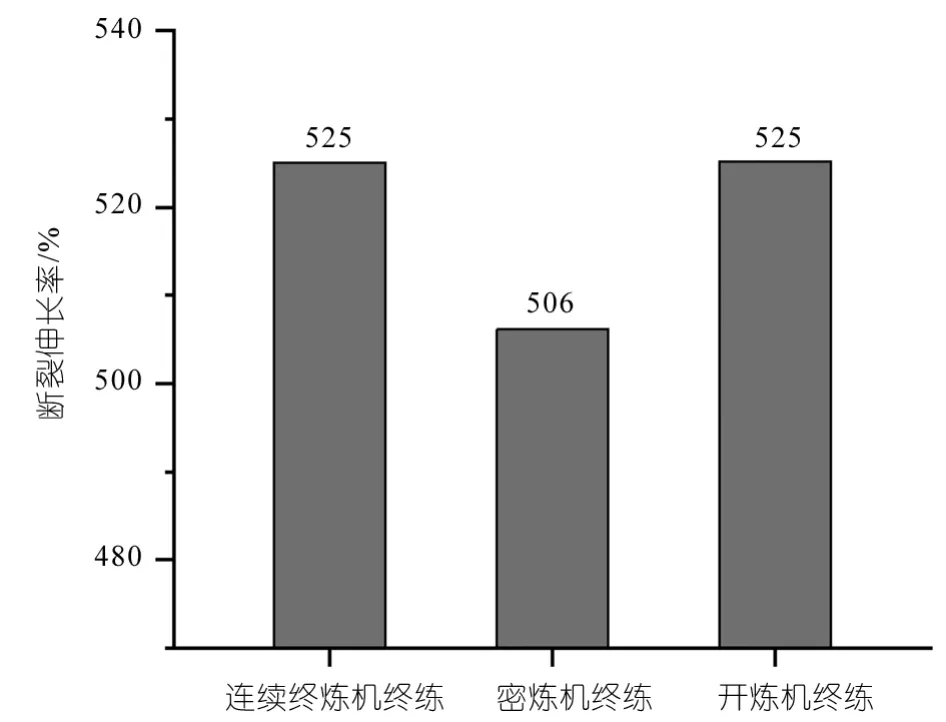

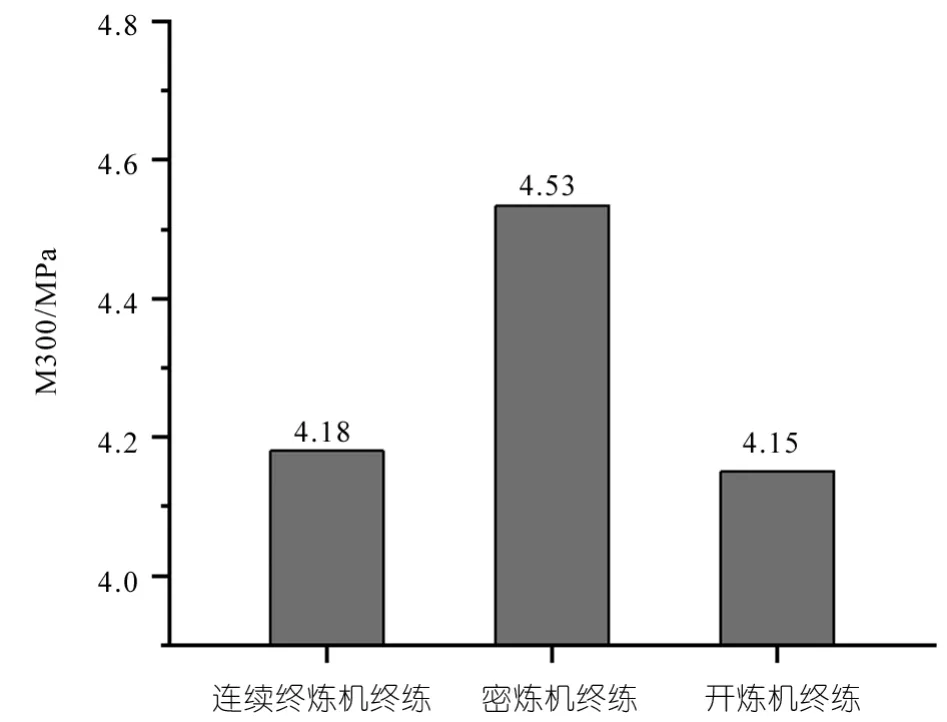

通过对比分析图11中数据可以发现,密炼机制得终炼胶的硫化试样M300最大;连续终炼机制得终炼胶硫化试样M300则在三者中最低;开炼机制得终炼胶的硫化试样M300介于其他两种方法之间。这说明采用密炼机进行终炼,填料与橡胶基体间的作用力最强,这往往是交联反应充分,交联密度大的体现,除M300外还会表征在回弹率高、DIN磨耗低等方面。

图11 终炼胶硫化试样的M300对比

通过对比分析图12中数据可以发现,开炼机制得终炼胶的硫化试样M300/M100最低,连续终炼机次之,密炼机最高。综合来看,密炼机制得的终炼胶填料补强系数较高,填料与橡胶间结合程度好,对力学性能会有所提升。因此,采用密炼机进行终炼可以得到力学性能更优的终炼胶。

图12 终炼胶硫化试样的M300/M100对比

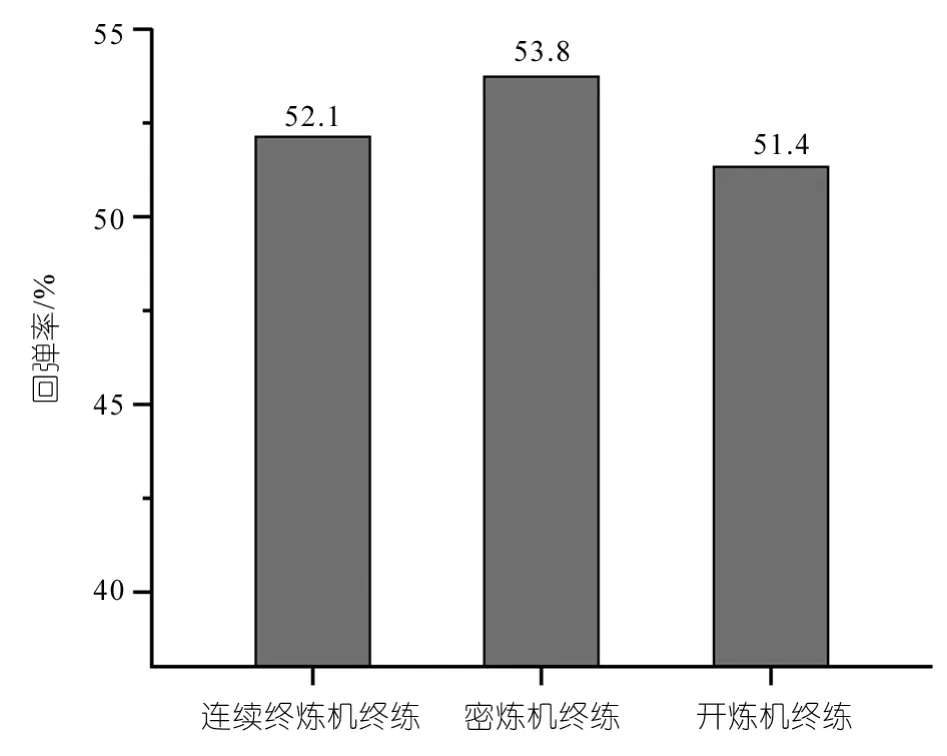

通过图13中数据可以发现,开炼机制得终炼胶的硫化试样的回弹率在3种终炼方法中最低,连续终炼机次之。回弹率的对比又一次证明了采用密炼机终炼制得的终炼胶力学性能最好,适用于追求高性能橡胶制品的生产当中。

图13 终炼胶硫化试样的回弹率对比

通过图14中数据可以发现,采用连续终炼机制得终炼胶的硫化试样DIN磨耗则比较高,开炼机的次之,密炼机的最小。通过DIN磨耗的对比分析,也能看出采用密炼机进行终炼获得的终炼胶性能的较为优异。开炼机终炼生产效率低,危险性高,且制得的终炼胶及其硫化试样性能也不太突出,因此不推荐继续应用于工业化生产。

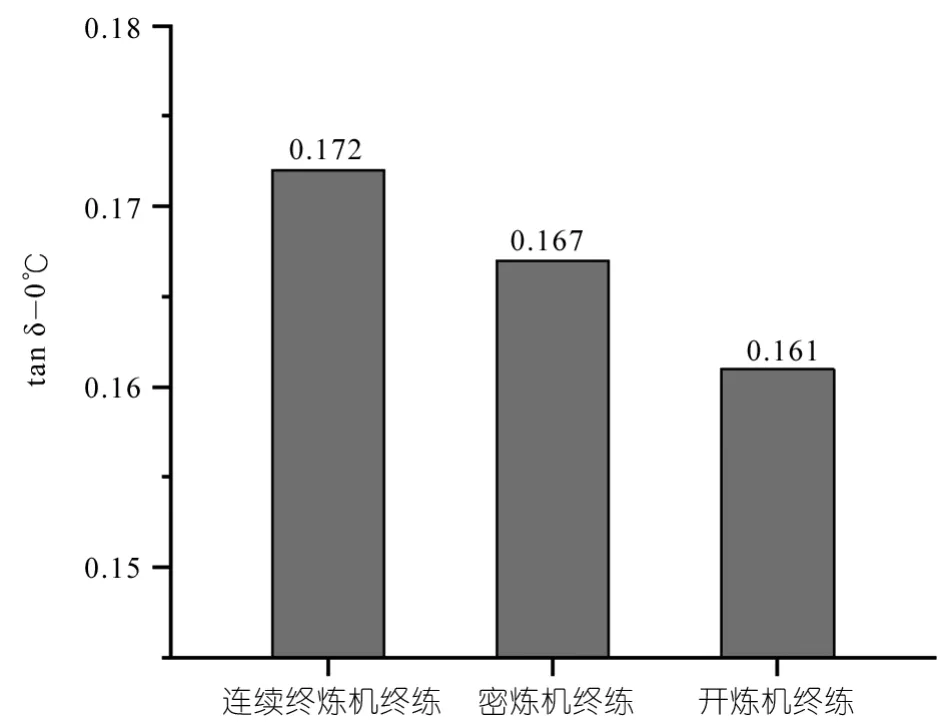

通过图15中数据可以发现,连续终炼机制得终炼胶的硫化试样抗湿滑性最高,密炼机的次之,开炼机的最低。综合考量,采用连续终炼机终炼可以获得抗湿滑性较好的橡胶制品。

图15 终炼胶硫化试样的抗湿滑性对比

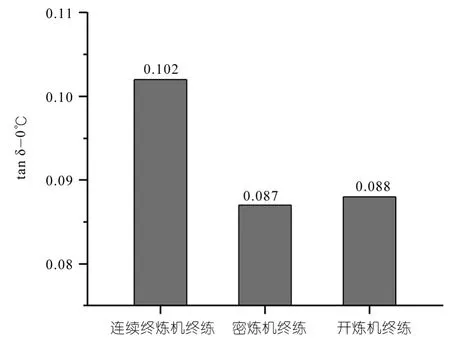

通过图16中数据可以发现,连续终炼机制得终炼胶的硫化试样滚动阻力明显大于密炼机和开炼机的,因此追求低滚阻的情况下连续终炼机不适合白炭黑配方胶料终炼。

图16 终炼胶硫化试样的滚动阻力对比

利用功率计对连续终炼机终炼过程的能耗进行记录,可以得到温控温度50 ℃、双转子转速30 r/min时,连续终炼机连续运转状态下每小时能耗约为4.57 kWh。由XLHZ-60连续终炼机30 r/min时终炼生产能力约为55.96 kg/h,求得单位能耗0.082 kWh/kg。

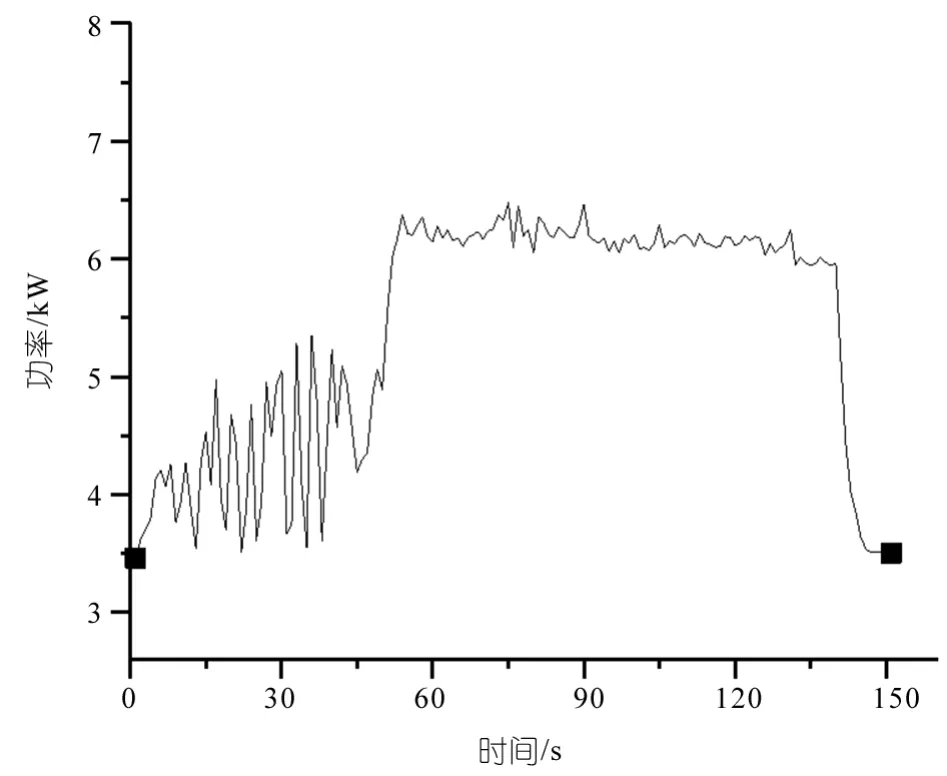

通过图17和图18记录的开炼机和密炼机功率曲线可以发现,在相同转速30 r/min及温控温度50 ℃下密炼机终炼从开始喂料至结束排料总能耗804.49 kJ。由于平均每车(约600 g)的终炼总时长约为150 s,得到1.7 L剪切型密炼机终炼生产能力约为14.4 kg/h,单位能耗0.372 kWh/kg。开炼机终炼一车的能耗1 001.80 KJ。由于平均每车(约600 g)的终炼时长约为240 s,得到开炼机终炼一车的生产能力约为9 kg/h,单位能耗0.464 kWh/kg。

图17 密炼机终炼功率曲线

图18 开炼机终炼功率曲线

对比三种不同终炼设备的生产能力和单位能耗可以发现,连续终炼机和密炼机的自动化程度更高,而且连续终炼机在加工效率、单位能耗方面有着巨大优势。

3 结论

(1)开炼机能够制得门尼黏度较低,MH-ML较大的终炼胶,硫化胶交联密度较大,但是T10最长加工安全性较差,Payne效应和T90介于密炼机和连续终炼机之间;密炼机终炼后的胶料门尼黏度和Payne效应最大,T90最短但是T10最长,加工安全性较好,MH-ML介于开炼机和连续终炼机之间;连续终炼机终炼胶则在门尼黏度和Payne效应上比较有优势,填料分散更佳,其他方面性能较为均衡。

(2)密炼机制得的终炼胶硫化试样在M300、M300/M100和回弹率方面具有一定优势,滚动阻力最小,DIN磨耗最小;开炼机制得的终炼胶硫化试样拉伸强度最大,断裂伸长率较高,但抗湿滑性较差;连续终炼机制得的终炼胶硫化试样断裂伸长率与开炼机相当,M300和M300/100也与开炼机相差不大,回弹率和硬度略高于开炼机,抗湿滑性最好但滚动阻力最大。

(3)对比三种终炼装备的生产能力和单位能耗可以发现,相同转速及温控温度下,连续终炼机生产能力最高。连续终炼机生产效率高,单位能耗非常低。从效率和能耗方面看,连续终炼机非常适合长周期、大规模的工业化生产,十分符合国家“节能降耗”的需求。