GB/T1499.2-2018中维氏硬度试验方法的探讨

韩益民 王文锋 吴航兵 赵红全

(1.昆钢生产制造中心;2.昆钢科技创新部)

1 概述

《GB/T1499.2-2018 钢筋混凝土用钢 第2 部分:热轧带肋钢筋》已于2018年11月开始实施,为了淘汰落后产品,提高钢筋使用性能,该国标首次将宏观金相、截面维氏硬度及微观组织新增为热轧带肋钢筋常规生产检验项目。经过一段时间的检验实践,发现维氏硬度试验方法方面尚有一定可商榷之处。

本文结合实际维氏硬度检验中出现的问题,利用数理统计方法进行分析,提出横截面基圆外围不同于内部区域衬度的不封闭环稍薄情况下的替代解决办法,对标准中热轧带肋钢筋心部检测位置提出探讨并加以修正,使热轧带肋钢筋截面维氏硬度的检测更具备准确性及可操作性。

2 GB/T1499.2-2018 中维氏硬度试验在实际检验中的问题

2.1 GB/T1499.2-2018 中关于维氏硬度试验的规定

GB/T1499.2-2018 中B.2.2 条款规定:将试样横截面中心线心部位置作为中心测试点(HV0),在试样横截面基圆外围不同于内部区域衬度的不封闭环上确定边缘测点(HV),如图1所示。

图1 GB/T1499.2-2018 之B.2 钢筋维氏硬度测点位置

在B.2.3 条款对维氏硬度试验合格条件作出规定:按GB/T4340.1 进行维氏硬度检验,试样截面维氏硬度测试的载荷为“5 kg”,保持时间为10 s。测得HV0和HV,两点的硬度差值(HV0-HV) 不大于40HV时判为合格[1]。

2.2 实际热轧带肋钢筋检验中维氏硬度试验的问题

1) 根据GB/T4340.1-2009 之7.5 款规定:“任一压痕中心到试样边缘的距离,对于钢、铜及铜合金至少应为压痕对角线长度的2.5 倍。[2]”

对于边缘有明显衬度不同于内部但组织深度不足的区域(如图2中照片b,该明显衬度区别区域仅厚约 0.12 mm,正常强度的HRB400E、HRB500E热轧带肋钢筋在测试载荷为5 kg时压痕对角线长度范围约为0.18 mm-0.24 mm),在维氏硬度测试载荷为5 kg的情况下难以满足这一规定,如图2b 所示,试样边缘所得的硬度测试点已严重变形,两对角线长度之差(0.216-0.181 =0.035 mm) 已超出对角线均值(0.199 mm) 的5%(0.199×5 % =0.00995 mm),该硬度测试点所得测试数据存疑,边缘测得的维氏硬度值不能真实反应该区域硬度。

图2 距边缘不同距离HV5 测试点压痕形貌

2) 试样心部出现组织偏析的情况下(如图2所示),在试样心部测得的维氏硬度值会出现偏差,不能正常反应基体组织硬度,会对HV-HV0≤40 HV这一判断带来误判风险。

图3 典型心部偏析宏观照片

3 适应于GB/T1499.2-2018中维氏硬度试验方法研究分析

3.1 试验设备及研究内容

采用型号为INN0VATESTFALC0N500 荷兰轶诺维氏硬度计进行维氏硬度试验研究。

如前所述,GB/T1499.2-2018 中维氏硬度试验在实际生产检验中边缘及心部硬度测试点位置存在异议,为此,分别对边缘不封闭环位置和心部偏析位置的维氏硬度试验方法进行深入研究。

3.2 边缘不封闭环位置维氏硬度试验方法研究分析

1) 不同试验载荷下维氏硬度压痕对角线计算分析

根据GB/T4340.1-2009 中维氏硬度计算相关公式:HV≈0.1891×F/d2[2];结合实际检测工作各牌号钢筋的维氏硬度值范围一般为160~290 HV,计算出的各载荷下压痕对角线长度均值,由表1可知,在减小维氏硬度试验载荷的情况下,可以适度减小维氏硬度测试点距离边缘的位置。

表1 不同试验载荷下维氏硬度压痕对角线均值

2) 不同试验载荷维氏硬度测试准确度及精确度统计分析

3) 随着试验载荷的减小,维氏硬度压痕随之变小,同一硬度计在不同载荷下测量的系统误差、人为的测量误差及由于试样内部组织对试验测试值影响可能随之发生变化,须对各试验载荷下所测得的维氏硬度值精密度及准确度是否存在显著差异进行对比统计分析。

采用通过校准的标准块两块(标准块1:编号V88061,标定硬度值247HV5,均匀度0.6 %;标准块2:编号V088018,标定硬度值477HV3,均匀度0.8 %),分别采用5 kg、3 kg、2 kg、1 kg不同试验载荷分别对标准块进行维氏硬度试验(各随机测量8 个维氏硬度值数据),对所得数据采用格鲁布斯(Grubbs) 检验对数据进行分析并剔除异常数据;采用F检验法分别对试验数据方差(由于GB/T1499.2-2019 规定,其余载荷均与5 kg载荷进行对比) 分析各试验载荷下的精密度(随机误差) 是否存在显著差异;采用T检验法分别对试验数据均值分析各试验载荷下的准确度(系统误差) 是否存在显著差异;三种数据分析检验方法置信水平取值均为α=95 %。原始数据及统计分析结果见表2所示。

表2 不同载荷下维氏硬度试验精密度及准确度统计分析结果

续 表

由表2数据统计分析结果可知,在不同硬度标准块下,相对于5 kg试验载荷,3 kg、2 kg、1 kg载荷进行的试验在系统误差(准确度) 方面没有显著差异;但是在随机误差上,1 kg载荷进行的试验数据存在显著差异;2 kg载荷进行的试验数据存在一定差异(不显著,但差异稍大),3 kg载荷进行的试验数据未发现明显差异。

据此统计分析结果,用3 kg载荷替代5 kg载荷进行试验在精密度和准确度上均不存在显著差异,即可用HV3 替代HV5 进行硬度试验,HV2 替代HV5 则需要慎重使用,不能用HV1 替代HV5 进行试验。

故此,在试样横截面基圆外围不同于内部区域衬度的不封闭环上确定边缘测点(HV) 应根据该不封闭环厚度确定如下:

(1) 不封闭环厚度≥0.60 mm时,热轧带肋钢筋维氏硬度试验可按照试验载荷“5 kg” 进行;

(2) 不封闭环厚度在0.40 mm-0.60 mm区间时,采用试验载荷“3 kg” 替代“5 kg” 进行维氏硬度试验;

(3) 不封闭环厚度<0.40 mm时,边缘维氏硬度试验值参考意义存疑,应依据金相显微组织结果进行判断。

3.3 心部位置维氏硬度试验方法研究分析

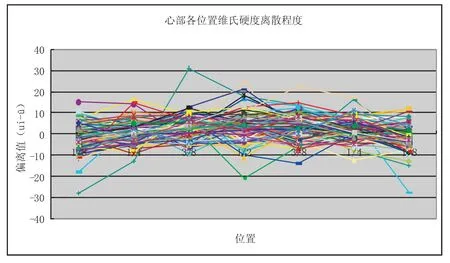

心部位置对维氏硬度测试值的影响主要来源于心部组织偏析,对心部各位置的维氏硬度值代表性开展的针对性研究分析如图4所示:在热轧带肋钢筋截面上对心部不同位置进行维氏硬度(HV5)试验,将每个测试点位置的维氏硬度值(Xi) 与去除边缘位置后整个心部的维氏硬度均值之差值(Xi-) 来衡量每个测试点位置之间的差异(或离散) 程度,随机选取各生产基地不同规格(Φ12 mm~Φ32 mm)、不同牌号(HRB400E、HRB500E) 共计104 组数据进行统计分析(图5、表3),分析结果显示,3/8 位置(大多开始出现组织偏析区域位置) 和1/2 位置(即GB/T1499.2-2018 中规定的心部位置) 离散程度及数据波动性较大,而1/4 位置离散程度及数据波动性最小,故最能代表心部维氏硬度的测试位置点应位于截面1/4 位置处。

表3 心部各位置维氏硬度离散程度统计分析

图4 心部不同维氏硬度测试点位置

图5 心部各位置维氏硬度离散程度

4 结论

综上所述,在实际检验工作依据GB/T1499.2-2018 对热轧带肋钢筋进行维氏硬度试验中,可采取以下操作:

(1) 对于热轧带肋钢筋边缘维氏硬度测试:当横截面基圆外围不同于内部区域衬度的不封闭环厚度小于0.40 mm时,依据金相检验结果对其进行判定;当不封闭环厚度在0.40-0.60 mm区间时,可采取试验载荷“3 kg” 替代“5 kg” 进行维氏硬度试验。

(2) 在心部组织偏析时,心部位置维氏硬度试验测试点选取试样截面1/4 区域位置。