垂直螺旋输送机的螺旋叶片损伤模拟研究

陈志庭

(晋能控股煤业集团 晋圣公司坡底煤业,山西 晋城 048006)

螺旋输送机是一种利用螺旋叶片的旋转推动散粒物料沿料槽运动的输送机械设备。根据输送方位的不同,可以分为水平、倾斜和垂直等多种形式。螺旋输送机内部的螺旋叶片间距较小,适用于输送粉料、颗粒料和小块物料等[1-2].螺旋叶片是螺旋输送机的重要部件,其磨损性直接影响螺旋输送机的运行效率。严重的叶片磨损会降低螺旋输送机的输送效率,增加设备的事故率,减少输送机的使用寿命。本文依托矿山领域破碎煤体为运输物料背景,采用数值模拟的方法对垂直螺旋输送机的螺旋叶片进行分析研究,旨在为后续现场破碎煤体装卸载过程中旋转速度和填充率的合理选择提供依据。

1 输送机的工程应用概况

在矿山领域中螺旋输送机能够实现对于破碎煤体的连续运输功能,因此常被用于破碎煤体的装载和卸载[3-4].该输送机能够实现对于破碎煤体的水平式、垂直式和倾斜式封闭运输,且具有设计结构简洁、横截面直径较小、操作及维护方便等优点。

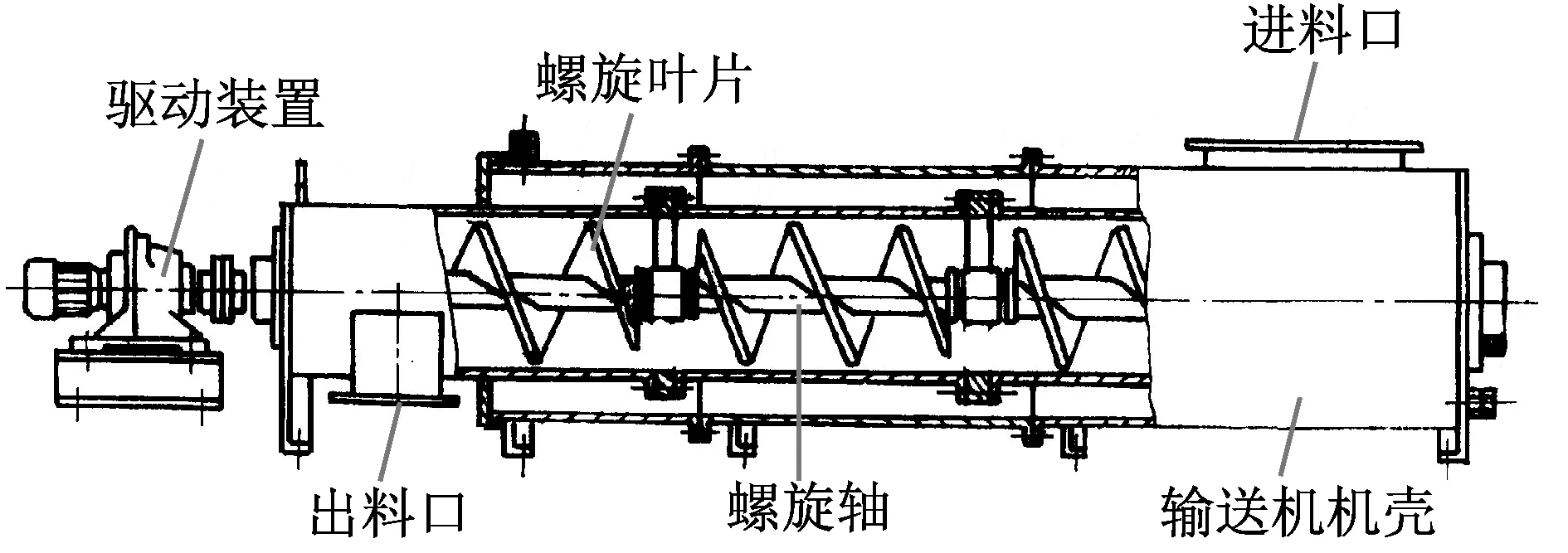

螺旋输送机通过电机驱动装置对螺旋轴提供旋转驱动力,将从进料口放入的破碎煤体通过螺旋叶片推移运输至出料口放出,进而实现破碎煤体装卸或卸载的连续运作过程[5].螺旋输送机结构示意图见图1.

图1 螺旋输送机结构示意图

由图1可知,破碎煤体在螺旋输送机内运输的过程中,将会与输送机机壳内壁之间产生摩擦阻力,这将会对螺旋叶片产生阻力效应,如果输送机采用垂直式或倾斜式封闭运输,还会受到破碎煤体本身重力的阻力效应,进而对螺旋叶片造成较高的承载负荷,影响螺旋叶片的工作效率及使用寿命。可见,垂直螺旋输送机在运送破碎煤体时螺旋叶片所承载的负荷最大,因此针对此种模式下输送机的螺旋叶片进行相应的分析研究具有重要的工程应用价值。

2 数值模拟分析

2.1 三维模型的建立

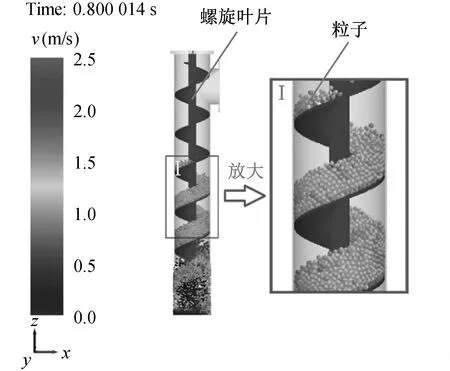

为了更好地分析垂直输送机内螺旋叶片承载负荷受损演变规律,采用典型的工业颗粒流动模拟软件EDEM进行模拟研究[6].首先采用SolidWorks软件建立垂直输送机的三维模型,然后将其导入EDEM软件中进行后续的模拟运算,所建立的三维数值模型见图2.

图2 三维数值模型图

图2中,螺旋叶片直径设置为200 mm,相邻叶片之间的垂直间距为15 cm,其泊松比、剪切模量和密度分别为0.35、70 GPa和8 000 kg/m3;破碎煤体在此进行简化,定性为直径为16 mm的均值颗粒,其泊松比、剪切模量和密度分别为0.35、0.5 GPa和1 350 kg/m3.

2.2 不同转速下螺旋叶片损伤分析

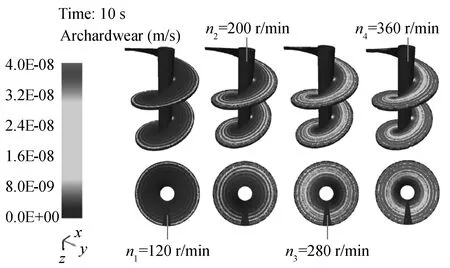

垂直螺旋输送机内的螺旋轴在驱动装置所产生的驱动力作用下,将会带动螺旋叶片同步旋转,针对螺旋叶片在旋转速度为120 r/min、200 r/min、280 r/min和360 r/min等4种不同情况下的损伤情况进行数值模拟运输,结果见图3.

图3 不同转速时螺旋叶片损伤云图

由图3可知,随着螺旋轴旋转速度的递增,螺旋叶片从外侧边缘位置处开始出现损伤,且损伤面积沿着径向向内逐渐扩大,靠近螺旋轴根部位置的叶片损伤较小。这表明螺旋轴在相对较高的旋转速度下运行将会加重螺旋叶片的损伤程度,提高运输破碎煤体工作效率的同时缩减了旋转叶片的使用寿命。

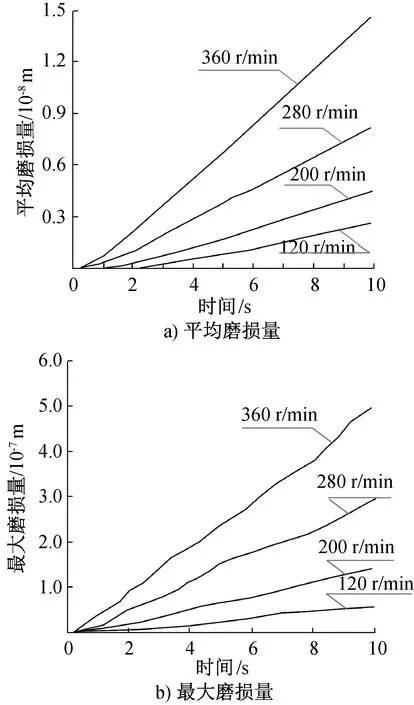

同时,对于螺旋轴不同旋转速度下螺旋叶片的平均磨损量和最大磨损量随时间变化情况进行监测,结果见图4.

图4 不同转速时螺旋叶片损伤随时间变化规律图

由图4a)可知,在螺旋轴不同旋转速度下,螺旋叶片的平均磨损量均随着时间的增加而增大,且同一时间点旋转速度越快时平均磨损量越大。在螺旋轴旋转速度为120 r/min,时间点为10 s时的平均磨损量为2.7×10-9m,而在螺旋轴旋转速度为360 r/min,时间点为10 s时的平均磨损量为1.47×10-8m,增幅高达444%.由图4b)可知,螺旋叶片的最大磨损量均随着时间的增加而增大,且同一时间点旋转速度越快时最大磨损量越大。在螺旋轴旋转速度为120 r/min,时间点为10 s时的最大磨损量为5.14×10-8m,而在螺旋轴旋转速度为360 r/min,时间点为10 s时的最大磨损量为5.03×10-7m,增幅高达879%.综上分析可知,螺旋轴旋转速度对于螺旋叶片损伤的影响效果十分明显。

2.3 不同填充率下螺旋叶片损伤分析

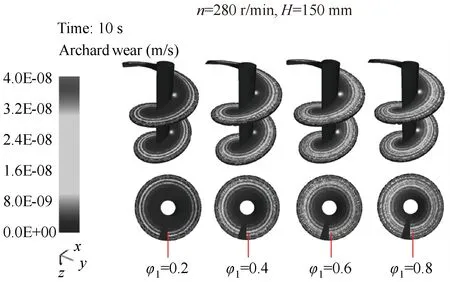

采用垂直螺旋输送机装卸载破碎煤体时,通过进料口一次性放入破碎煤体量的不同将会导致输送机内螺旋叶片之间被破碎煤体填充的程度不同,在此选用螺旋轴旋转速度为280 r/min,填充率为0.2、0.4、0.6和0.8等4种不同情况下的螺旋叶片的损伤情况进行数值模拟运算,结果见图5.

图5 不同填充率时螺旋叶片损伤云图

由图5可知,随着填充率的递增,螺旋叶片从外侧边缘位置处开始出现损伤,且损伤面积沿着径向向内逐渐扩大,靠近螺旋轴根部位置的叶片损伤较小。这表明垂直螺旋输送机在相对较高的填充率下运行将会加重螺旋叶片的损伤程度,提高运输破碎煤体工作效率的同时缩减了旋转叶片的使用寿命。

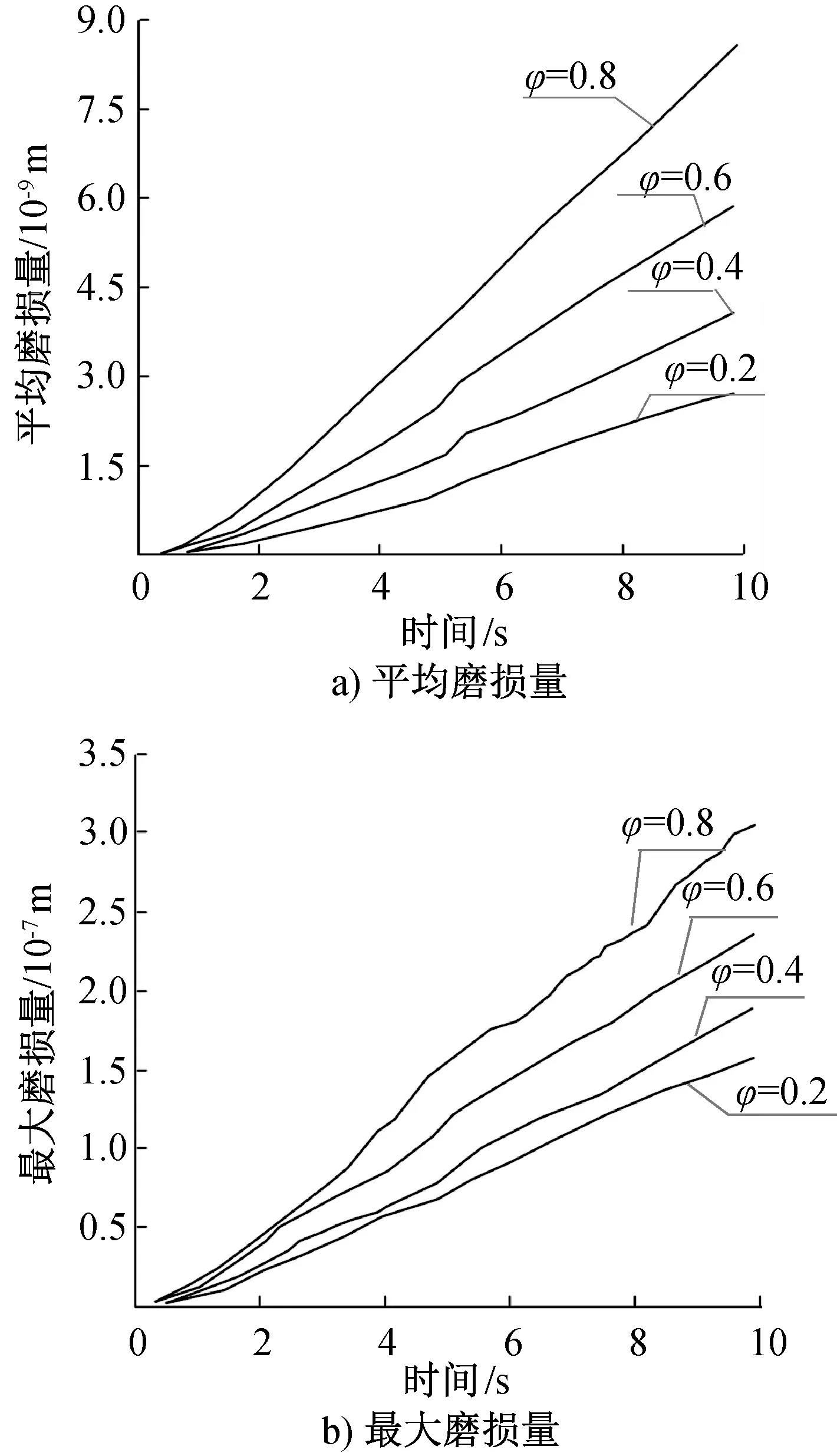

同时,对于螺旋轴旋转速度为280 r/min,填充率为0.2、0.4、0.6和0.8等4种不同情况下的平均磨损量和最大磨损量随时间变化情况进行监测,结果见图6.

图6 不同填充率时螺旋叶片损伤随时间变化规律图

由图6a)可知,在螺旋轴旋转速度为280 r/min时,填充率取值不同时,螺旋叶片的平均磨损量均随着时间的增加而增大,且同一时间点填充率越大时平均磨损量越大。在填充率为0.2,时间点为10 s时的平均磨损量为2.68×10-9m,而在填充率为0.8,时间点为10 s时的平均磨损量为8.71×10-9m,增幅高达225%.由图7b)可知,在螺旋轴旋转速度为280 r/min,填充率取值不同时,螺旋叶片的最大磨损量均随着时间的增加而增大,且同一时间点填充率越大时最大磨损量越大。在填充率为0.2,时间点为10 s时的最大磨损量为1.62×10-7m,而在填充率为0.8时,时间点为10 s时的最大磨损量为3.08×10-7m,增幅高达90%.综上分析可知,垂直螺旋轴内破碎煤体的填充率大小对于螺旋叶片损伤的影响效果十分明显。

3 结 论

1)采用EDEM软件建立了垂直螺旋输送机的三维数值模型,并对模型中螺旋叶片和破碎煤体的材料塑性进行了定量化赋值。

2)对螺旋叶片在旋转速度为120 r/min、200 r/min、280 r/min和360 r/min等4种不同情况下的损伤情况进行数值模拟运算,得知随着螺旋轴旋转速度的递增,螺旋叶片从外侧边缘位置处开始出现损伤,且损伤面积沿着径向向内逐渐扩大,靠近螺旋轴根部位置的叶片损伤较小。同时,对于螺旋轴不同旋转速度下螺旋叶片的平均磨损量和最大磨损量随时间变化情况进行了监测,得知螺旋轴旋转速度对于螺旋叶片损伤的影响效果十分明显。

3)对螺旋轴旋转速度为280 r/min时,填充率为0.2、0.4、0.6和0.8等4种不同情况下的螺旋叶片的损伤情况进行数值模拟运算,得知随着填充率的递增,螺旋叶片从外侧边缘位置处开始出现损伤,且损伤面积沿着径向向内逐渐扩大,靠近螺旋轴根部位置的叶片损伤较小。同时,对于不同填充率条件下的平均磨损量和最大磨损量随时间变化情况进行了监测,得知螺旋轴填充率对于螺旋叶片损伤的影响效果十分明显。