基于非直连结构的编码器组件结构优化设计

刘 赫 钟成堡,2 陈飞龙,2 杨文德

(1.珠海格力电器股份有限公司 珠海 519070;2.广东省高性能伺服系统企业重点实验室 珠海 519070)

引言

随着智能装备产业的高速发展,自动化产线、机械化生产、精密加工等日渐成为我国工业发展的主要趋势。而伺服电机与传统电机相比,具有高精度、高功率密度、高鲁棒性等特点,在智能装备产业的应用越来越广泛[1]。

编码器作为伺服电机上的信息采集和信号反馈元件,严格控制了电机运行的精密性和平稳性[2]。而编码器的安装精度差和使用环境温度过高,是造成电机运行不平稳和限制伺服电机高功率密度小型化发展的主要原因。

为了提高伺服电机运行的精度和长期运行可靠性,许多国内外的专家学者和工程技术人员对电机的温度场、电机定位精度、编码器的采样精度等进行了模拟和研究。文献[3]以电机电磁场与热交换理论为基础,分析了永磁伺服电机(PMSM)绕组分布对电机电磁场与温度场的影响;文献[4]分析了PMSM的铁心损耗和永磁体涡流损耗,并对PSMS低速和堵转时的温度场进行了计算;文献[5]研制了一套编码器圆光栅偏心调整自动装卸装置,用于提高编码器在PMSM上的装配精度和自动化安装;文献[6]分析了PMSM参数变化的原因,对比了PMSM参数辨别的多种技术方法。

上述文献分别从电机温度场、电机定位精度和电机内置编码器装配精度等方面进行了研究。而将这些方面结合起来,综合考虑电机长期运行下,自身发热使编码器温升过高,导致编码器定位精度下降的研究却很少。因此,本文将通过分析伺服电机发热源分布、降低零件间热传导、减少零件间装配尺寸链的方式,对非直连结构的编码器组件结构进行优化设计,提高伺服电机长期、高速运行的可靠性。

1 非直连的编码器组件结构分析

1.1 非直连结构分析

常见的伺服电机通常是编码器直接安装在电机转轴上,这种连接方式称为直连结构。而大口径大功率伺服电机,电机质量较大、制造成本较高,而编码器作为电机中易损件,为了方便其替换和安装,将编码器及相关零件设计为一个组件,安装在体积较小的轴上,通过类似联轴器的结构,使小轴与电机转轴连接,这种连接方式称为非直连结构。

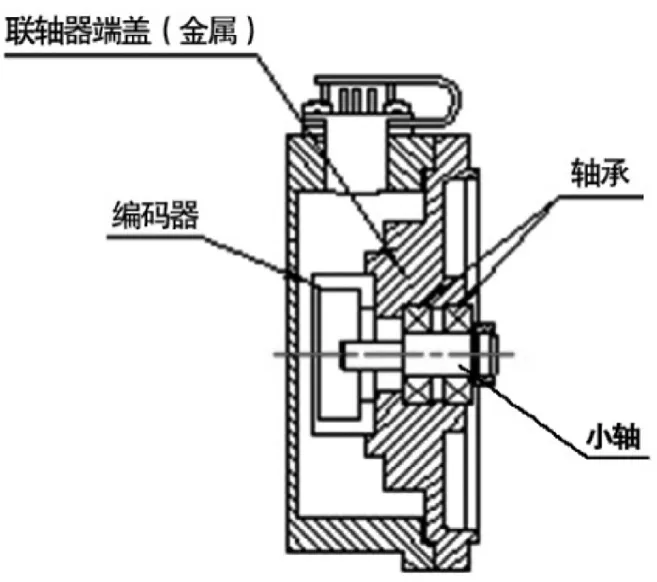

本文涉及的伺服电机为非直连结构,由电机半总成和编码器组件两部分组成(图1)。电机半总成包含电机的标准零件定子、转子、轴承、端盖等,编码器组件包含电机的监控反馈零件编码器和一些辅助零件轴承、端盖等。

图1 伺服电机的两部分组成

1.2 编码器组件结构分析

编码器组件如图2所示,由小轴、轴承、垫片、联轴器端盖、编码器和编码器盖组成。为了改进编码器组件结构,本文将从分析热源发热量、减小热量传递、保证安装精度以及计算尺寸链等方面进行组件的结构优化设计。

图2 编码器组件示意图

2 编码器组件结构优化设计

2.1 编码器组件尺寸链校核

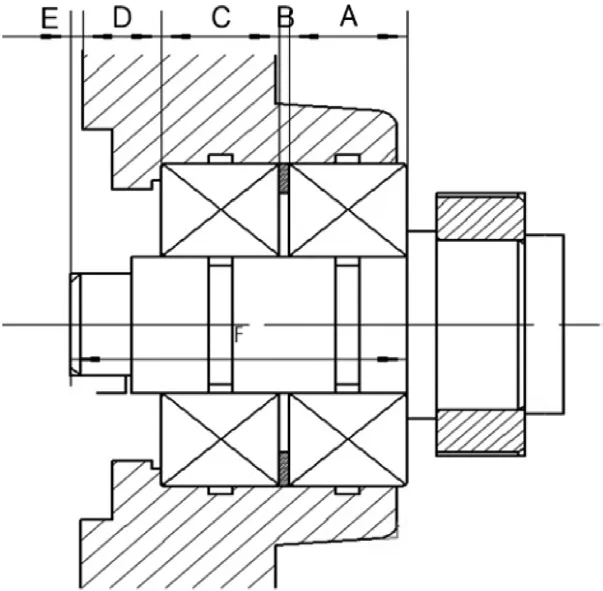

为了保证编码器的安装精度,我们首先分析编码器的安装方式和影响安装的相关零件。编码器为分体式结构,由编码器本体和码盘两部分组成,码盘安装在小轴上,本体安装在联轴器端盖上。安装时要保证码盘与本体之间的距离,即保证好小轴端面到联轴器端盖之间的距离(图3尺寸E)。而为了使码盘和小轴与电机同步转动,在联轴器端盖内部固定了2个尺寸型号完全相同的轴承。针对该结构,本文进行了尺寸链校核。

图3 编码器安装位置的尺寸链示意图

A、B、C、D、F分别代表各个零件的尺寸,它们构成一个闭合的尺寸链(A+B+C+D+E=F)。但实际生产中,A、B、C、D、F对应的零件都存在加工公差,装配后累计误差较大,无法保证尺寸E的精度,会增加编码器信号出错的可能性。

为了优化编码器安装精度,减小零件轴向累计误差带来的影响,本文将2个相同尺寸的轴承替换为内径相同、外径不同的轴承,通过端盖凸台定位。这样既减少了装配的累计误差,又减少了零件垫片。优化后的结构尺寸链校核如图4所示。

图4 优化后编码器安装位置的尺寸链示意图

a、d、F分别代表各个零件的尺寸,它们构成的闭合尺寸链,较之前的方案少了2个尺寸(B、C)。这样在相同的工艺水平下,累计误差小,更好的保证了尺寸E的精度,提高了编码器安装的可靠性。

2.2 编码器组件温度场分析

为了降低编码器温升,本文首先分析影响编码器温升的热源。如图5所示,影响编码器温升的热源共有4处,①电机转轴的热量,通过连接结构和小轴向编码器传导;②电机半总成末端的热量,通过联轴器端盖向编码器传导;③编码器组件中轴承摩擦发热,通过联轴器端盖向编码器传导;④编码器自身发热。

图5 影响编码器的热源分布示意图

其中热源①受非直连结构的影响,电机转轴与编码器组件小轴间有塑料连接件,该零件已较好的隔绝了转轴热量向小轴和编码器的传递,因此热源①本文不再考虑。下面将主要针对热源②③④进行详细分析和改善。

首先考虑编码器自身发热(热源④),该热量无法被隔绝和减小,因此先准确测量编码器自身的发热量。实验方法是只接通编码器的5 V电源,使编码器芯片发热,此时无其他发热和传热对编码器产生影响,编码器芯片稳定后的温升即为编码器芯片发热量约11.5 K。

其次评估编码器组件中轴承摩擦发热(热源③)。将编码器组件置于对拖台上,在编码器芯片发热稳定的基础上,接通对拖电机的电源,对拖电机拖动编码器组件转动,使编码器组件中轴承发热。再将编码器组件由1 000 rpm逐渐增加至6 000 rpm,监控每增加1 000 rpm后,编码器组件中轴承和芯片稳定时的温升变化(见图6)。

图6 轴承发热温升及对编码器的温升影响

观察发现,该编码器组件转速每增加1 000 rpm,轴承温升增加近8.5 K,热量传导至编码器芯片,芯片温升增加7 K,而转速5 000 rpm时,编码器芯片温升达到48.5 K。说明此时的轴承发热对编码器温升影响很大。

为了改善该情况,本文分析了组件中轴承的选型。如图4所示,组件由一个外径大、密封性良好的接触型轴承和一个外径小、密封性较好非接触型轴承组成,两者的摩擦扭矩值为3.41 mNm。轴承密封性越好,油脂挥发性越小,对编码器的信号影响越小,但是密封性好也会导致轴承的摩擦扭矩变大,致使编码器温升过高。

为了平衡轴承密封性与摩擦扭矩对编码器的影响,本文将距离编码器较远的大轴承替换为密封性稍差、但摩擦力小的非接触型轴承,而距离编码器近的小轴承仍旧以密封性好为主,测试两者的摩擦力矩为1.6 mNm。

最后分析电机半总成末端热量(热源②)对编码器的影响,本文通过优化联轴器端盖结构改善热量传导。

2.3 编码器组件结构优化

传统的联轴器端盖通常为铝材质,电机半总成末端的热量,易通过金属的联轴器端盖传递给编码器,联轴器端盖内的轴承摩擦生热,易通过金属的联轴器端盖传导至编码器。为解决这两种热源对编码器温度的影响,本文将一体式全铝的联轴器端盖,改为内、外圈两部分结构(图7)。内圈为轴承室铝圈,用于安装轴承,外圈为塑料联轴器端盖,用于隔绝电机半总成末端传递过来的热量。

图7 联轴器端盖的内外圈示意图

联轴器端盖内圈为铝圈,既保证了轴承室的加工精度、轴承的安装精度,又保证了编码器通过螺钉锁紧至联轴器端盖的强度。而外圈采用导热系数小的塑料材质,有效隔绝了热量向编码器的传递。编码器组件优化后的结构如图8所示。

图8 结构优化后的编码器组件示意图

通过编码器组件的热源分析、轴承修改、结构优化等,再次采用与前文相同的温升实验方法,测试编码器组件的轴承和编码器温升。

观察图9发现,结构优化后的编码器组件,转速每增加1 000 rpm,轴承温升增加约3.6 K,转速5 000 rpm时,编码器芯片温升仅23.3 K。说明优化后的编码器组件结构,可以有效降低编码器温升,并且电机通过长期寿命实验观察,替换后的轴承对编码器的长期可靠使用无影响。

图9 轴承发热温升及对编码器的温升影响

2.4 编码器组件仿真验证

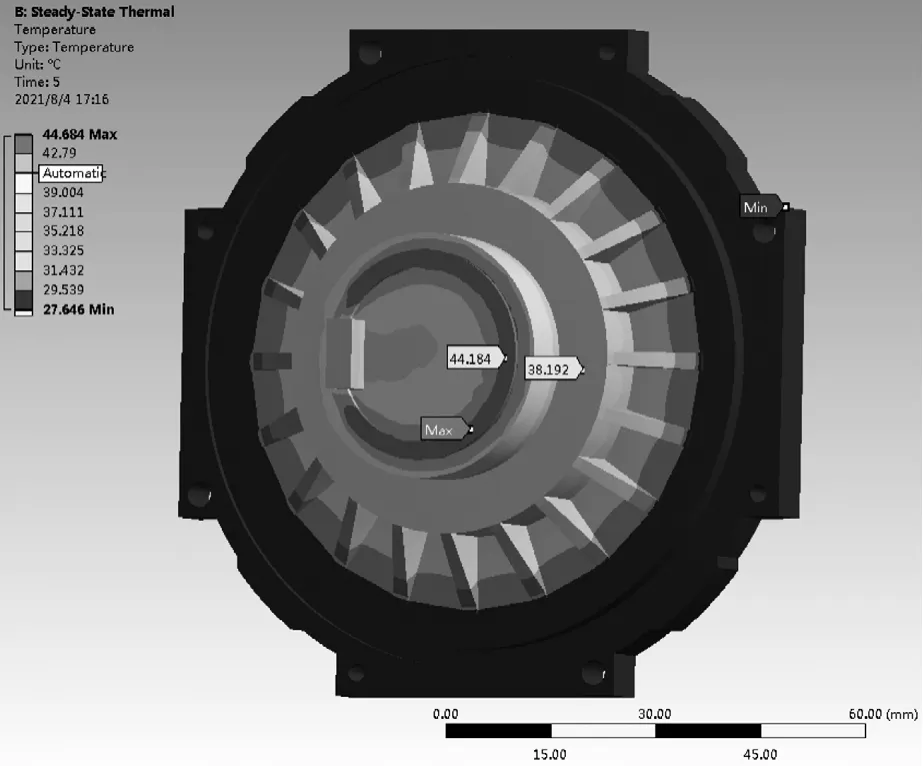

为了验证编码器组件温升测试的合理性,和组件结构优化后的温度分布,本文采用有限元稳态温度场Steady-State Thermal对编码器组件进行了温升仿真。

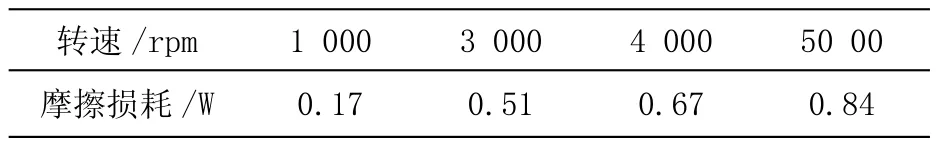

首先简化编码器模型,以圆环代替发热芯片,逐渐增加编码器芯片发热功率,观察编码器温升变化,直到编码器的仿真温度与测试温度11.5 K一致,此时的编码器芯片损耗0.18 W即为仿真中的芯片加载损耗。然后测试编码器组件转速1 rpm、空载下的摩擦转矩1.6 mN.m,再依据摩擦损耗计算公式,计算任意转速下的轴承摩擦损耗(表1)。

表1 不同转速下的轴承摩擦损耗

基于上述模型简化、条件假设、加载条件计算等,选取两个转速下的温升仿真结果如图10、图11所示。

图10 1 000 rpm下的编码器组件温升仿真示意图

图11 5 000 rpm下的编码器组件温升仿真示意图

仿真结果与测试温升相近,编码器芯片仿真误差小于5 %。轴承温升随转速成正比例增长,转速每增加1 000 rpm,轴承仿真温升增加4 K,与测试结果转速每增加1 000 rpm,轴承温升增加3.6 K相比,仿真结果温升偏高。猜测是由于轴承滚珠模型简化增加轴承传热面积、轴承缺少防尘盖增加热传导等原因,但测试结果与仿真误差小于10 %,认为仿真合理。

3 总结

本文首先分析了编码器组件的零件组成和影响编码器温升的热源分布,然后通过尺寸链校核提高了编码器安装精度;通过温升实验量化分析了编码器受热源的影响;通过联轴器端盖结构优化降低了电机定、转子温升向编码器的传递;通过Steady-State Thermal仿真分析验证了实验的合理性和结构优化的有效性。编码器组件新方案在5 000 rpm转速下,较原来的方案摩擦扭矩降低1.81 mNm,编码器温升降低25 K。