往复压缩机活塞环及缸套断裂分析

吕杰明,李 敏

(山东华鲁恒升化工股份有限公司,山东 德州 253011)

1 引言

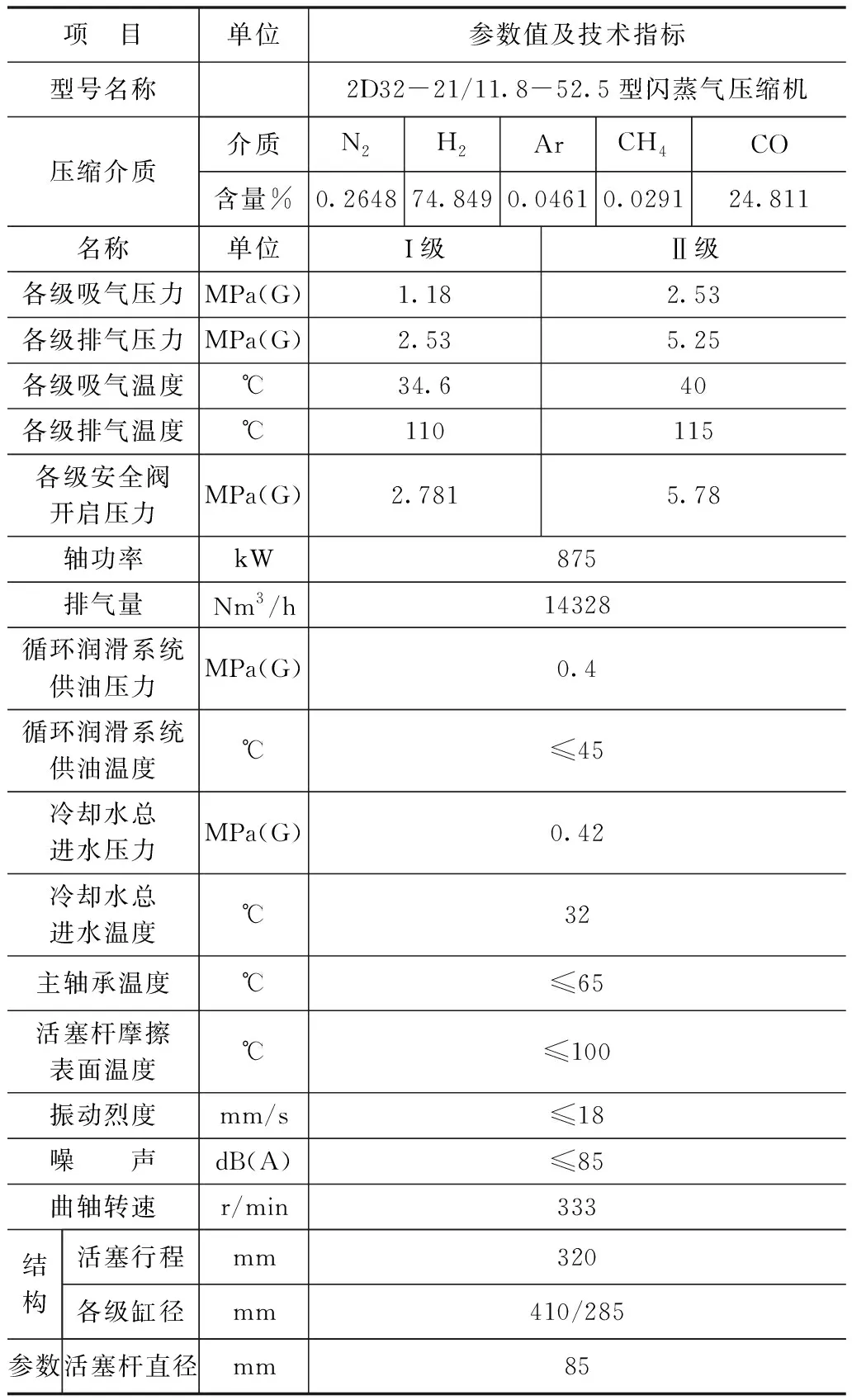

华鲁恒升在CO深冷工艺中,将来自氢气汽提塔顶的闪蒸汽在换热器中加热后,送至闪蒸汽压缩机,被压缩到5.25 MPa后,与富氢气混合,再一起送至下游甲醇合成,其甲醇合成的能力是100万t/a。闪蒸气压缩机是两列两级对动平衡型,其型号为2D32-21/11.8-52.5。在2018年10月,在厂家人员现场指导下,空负荷和负荷试车结束后,投入生产。闪蒸气压缩机的性能参数如表1。

表1 闪蒸气压缩机参数表

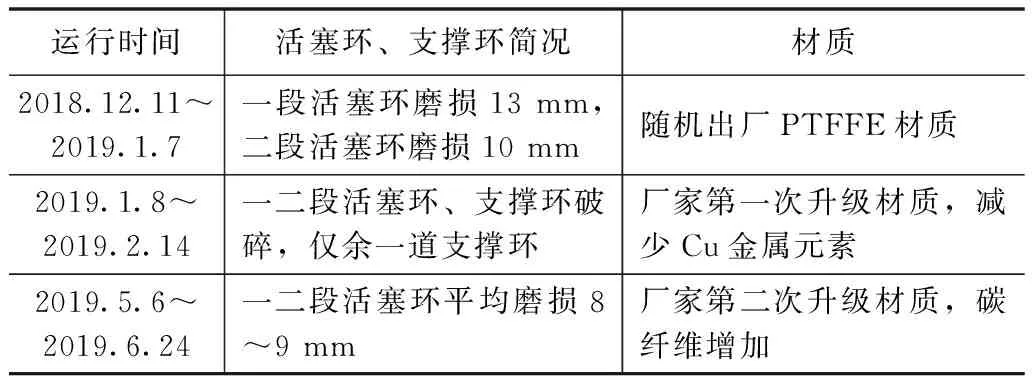

2D32-21/11.8-52.5型闪蒸气压缩机在2018年10月安装调试试车时,因为是空气负荷试车且试车时间较短8 h,因此并未显示出明显异常。但在正式投入工艺气负荷试车后,闪蒸气压缩机在短短数月内,活塞环、支撑环异常磨损严重,2019年全年共检修6次,平均每2月检修一次。公司组织部门在压缩机停车后进行检修,相继对活塞环检查开口间隙、支撑环比压、工艺介质分析后,均符合设计要求。且2019年对活塞环材质升级,效果均不佳,如表2。

表2 活塞密封件简况

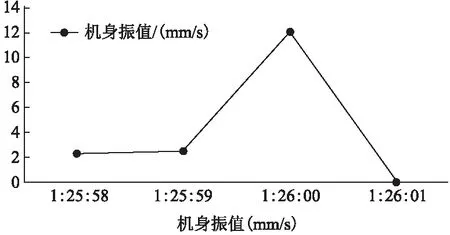

某次压缩机正常运行中,机身振值陡然上升,从平时的2.3 mm/s上升到12.4 mm/s,超过机身振动变送器的停车值4 mm/s,引起连锁跳车,见图1。现场检查气缸支座和地脚螺栓并未发现松动处,缓慢盘车也未发现连杆螺母及大小瓦处有异常声响和松动处。联系仪表对振动变送器检查并无异常。通入氮气准备负荷试车,逐步关闭二回一气路加压时,发现气管线路有异常气流脉动,噪声很大,和过往几次开车截然不同。DCS系统机身振值显示7.9 mm/s,再次跳车。再次通入氮气,往复机打回流中,用便携式测振仪测机身振动点显示为3.8 mm/s,随后对压缩机检查,拆二段气缸发现缸套台阶处断裂。联系厂家后,气缸返回厂家将目前的活动缸套更改为固定缸套,目前安全运行3个月,运行平稳。

图1 机身振值变化表

2 缸套断裂原因分析

对缸套材质进行材质分析,一种合金铸铁,材质为JT25-47D,是在铸铁基础上增加其他元素,起到比单灰铸铁更好的耐磨、强度效果。Ni含量为0.65%,Cu含量为0.6%,Mn含量为0.56%,Cr 含量为0.29%,Mo含量为为0.24%,结合灰铸铁成分判断应该不是材质的问题。对缸套断裂面进行宏观分析,发现该缸套靠近台阶侧面有明显光滑现象,而远离台阶处裂口粗糙并呈颗粒状,具有脆性断裂特征。结合缸套的受力特点,这种疲劳破坏是受反复载荷下的脆性断裂。

联想到该往复机活塞环磨损较快的特征,怀疑是缸套制造环节不达标造成实际运行中热态径向跳动大继而造成活塞环磨损快和缸套断裂。由于该往复机是活动缸套,于是检修时多次测量缸体内径和缸套外径,并取平均值,见表3。

表3

活动缸套在往复机运动过程中,随工作温度的升起,理论上应该由间隙配合逐渐变为过盈配合。若按照设计温度,靠近缸盖处过盈量λ=膨胀系数×温度×缸径=10.4×10-6×(40+115)/2×315=0.25 mm,靠近缸盖处实际装配间隙=0.25-(0.05+0.15)=0.05 mm也就是说实际过盈量在0.05 mm左右。而靠近缸座处实际装配间隙=0.25-(0.07+0.17)=0.01 mm也就是说实际过盈量在0.01 mm左右,过盈量比较少,但DCS显示的温度要比设计温度低15~20 ℃,若按照DCS显示的温度,来计算装配间隙靠近缸盖处的过盈量λ=膨胀系数×温度×缸径=10.4×10-6×(35+98)/2×315=0.22 mm靠近缸盖处实际装配间隙=0.22-(0.05+0.15)=0.02 mm 靠近缸座处实际装配间隙=0.22-(0.07+0.17)=-0.02 mm

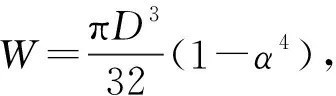

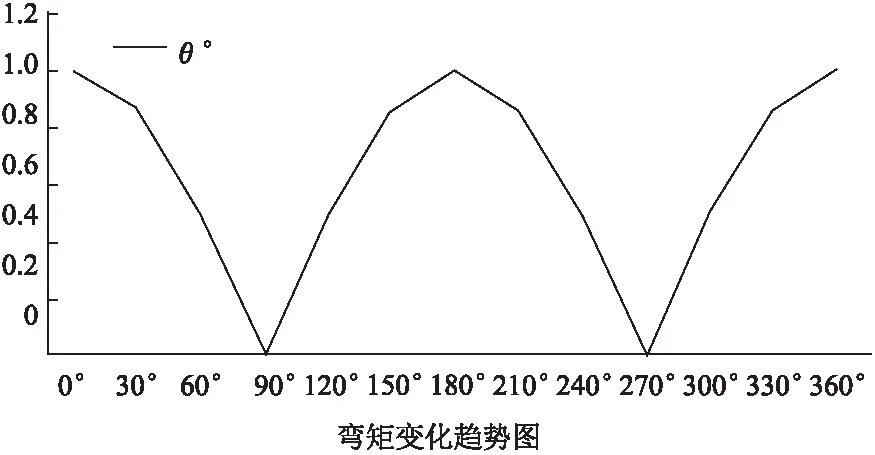

也就是说,缸套并没有贴合在缸体上,缸套在缸体中的受力结构形式应该是简支梁模型将变为悬臂梁模型。在悬臂梁模型下,在轴向方向上有缸盖将缸套压死不会产生窜动,而在径向上考虑到有间隙导致的活塞运行的中心线和缸体的中心线有偏差,需要考虑到往复惯性力和活塞自重对缸套的冲击。径向上还会受到活塞环和支撑环周向旋转的摩擦力,而这个力较小,我们可以忽略掉。而往复惯性力F=mrΩ2·cosθ,随夹角变换,往复惯性力也发生变化。在外死点时,往复惯性力最大,但考虑到活塞运行的中心线和缸体的中心线夹角很小,往复惯性力的分力也就很小,也就是说往复惯性力在径向上力也可以忽略。则对缸套来说,随活塞的往复,缸套会间断受到自重对缸套的作用力,一种类似于敲打的力。其弯矩变化具体如图3。

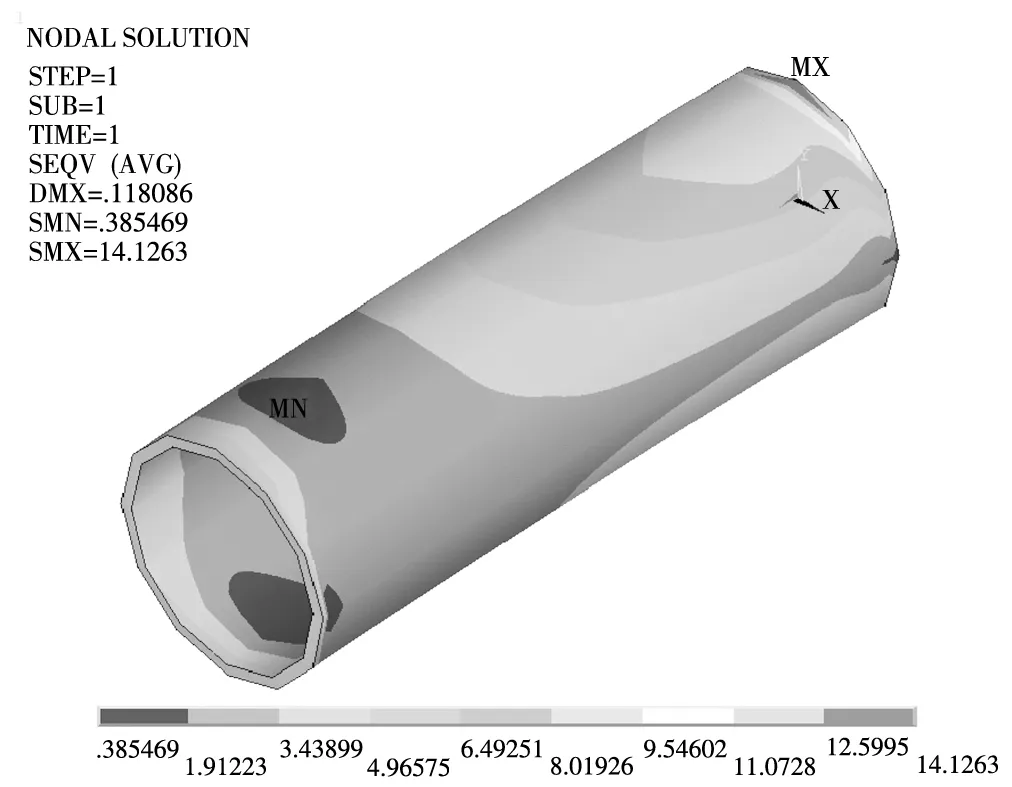

我们再利用ANSYS软件对缸套进行受力分析,单独考虑自重在距离台阶最远时对缸套的影响。其载荷全部加在缸套非台阶面上,约束则在台阶面上。有限元分析如图2。

图2 弯矩变化趋势图

由图2可知,应力集中出现在缸套台阶处,台阶Y方向上最高和最低处应力都是集中最大处,且向四周逐渐变小。也就是缸套与缸体、缸座接触的位置。提取出最大应力节点,图中MX处,进行疲劳寿命分析。由于该缸套并没有单独用高频拉压疲劳试验机上进行试验,其S-N曲线可参考灰铸铁材料疲劳试验参数[1],ANSYS疲劳分析模块的分析结果如图3。

图3 缸套受力分析图

一般来说,如果疲劳累计损失系数小于1,则表明在经受住给定的应力循环次数后,该点不会发生疲劳破坏。假设往复机每转一次,缸套被敲打一次,则1.5年次数为333×60×24×30×18≈0.25×109,其疲劳累计损失系数为2.48509,实际上该缸套是在运行1.5年左右发生断裂,由此可见,该缸套的疲劳强度不够,所以在规定的循环次数内发生断裂。但必须注意到,该SN曲线不具有指导意义,仍有借鉴意义。现场该缸套装配缸体时,由于缸套自身的定位销孔一来就错位严重,现场需要重新加工,所以可以发现该缸套由2个定位孔变为4个定位孔。定位孔的增多以及加工定位孔带来的残余应力势必使疲劳强度降低或疲劳寿命缩减。综合来说,这个缸套断裂的原因就是疲劳断裂。

3 改进措施

(1)将现有的缸套材质[2]JT25-47D改变为38CrMoAl,38CrMoAl是高压缸上常用的缸套,38CrMoAl比JT25-47D有更好的力学性能。38CrMoAl中的Cr元素可增强钢的淬透性并有二次硬化作用,钢中的钼则能提高钢的强度,钢中的铝则能提高渗氮钢的耐磨性和疲劳强度。

(2)将原有的活动缸套改为固定缸套,缸套与缸体之间就会一直是过盈配合而不是间隙配合,由于制造加工缸套精度不高带来的反复载荷就不会存在。

4 改造后的效果

在压缩机缸套材料和装配方法改进,投入使用,目前气缸声音正常,各工艺参数稳定,运行状况良好。