一种无基础气动升降振动台

摘 要:近些年来,随着“建筑工业化”的高速崛起,混凝土预制件(PC构件)可以实现建筑的高效率,低成本和低环境影响,有显著的经济和社会效益,是未来建筑的发展趋势。PC构件在发展的同时也遇到了很多技术方面的问题,其中最重要就是混凝土的振动密实问题,混凝土是否密实直接影响预制件的强度和耐久性,因此研究PC构件的生产设备混凝土振动台显得尤为重要。

关键词:建筑工业化;振动密实;低幅;高频

中图分类号:TU645 文献标识码:A

0 引言

混凝土振动台是利用振动电机产生低幅、高频振动对混凝士骨料进行振动密实的设备。混凝土拌合物中的骨料颗粒受到一定频率的振动,缝隙不断缩小,排除气体,从而实现骨料与水泥浆充分填充,最终达到密实的目的。

1 概述

建筑工业化,以构件预制化生产、装配式施工两种方式,以设计标准化、生产工厂化、施工装配化为特征,整合设计、生产、施工等各个环节,实现建筑高效、节能、环保的新型建筑生产方式。其中构件预制化生产即是在PC工厂通过自动化设备流水线生产混凝土预制构件。

在PC工厂混凝土预制构件生产过程中,是通过振动台对钢模台上模具内的混凝土进行振捣作业,实现混凝土预制构件内部密实,保证构件满足设计及使用要求。目前,市面上大多数振动台需要在PC工厂土建施工阶段预埋設备安装的基准垫铁;且现有振动台结构复杂成本高,液压系统执行机构数量多故障频发,检修困难等问题严重困扰工厂的正常生产;最关键的是振动台工作噪音超标,严重影响工人身心健康。

2 解决方案

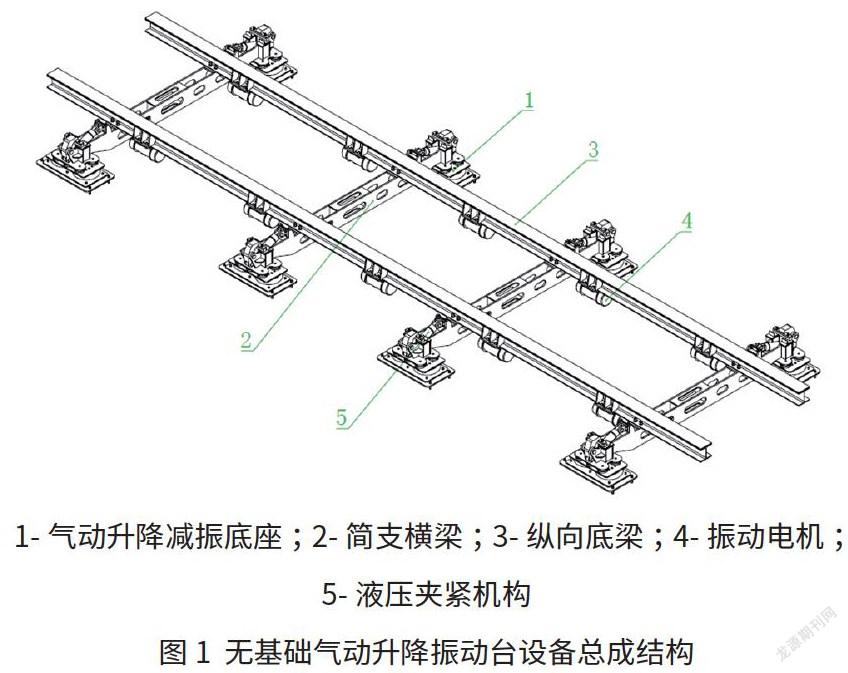

针对以上结构复杂、检查困难、液压系统故障频发及噪音超标等问题,研发一种无基础气动升降振动台(图1)由八组气动升降减振底座、四组简支横梁、两组纵向底梁、十组振动电机和八组液压夹紧机构组成,开启振动电机将激振力通过纵向底梁传递至钢模台及其上方的模具与混凝土实现振捣密实,具体结构如下:

(1)气动升降减振底座通过钢膨胀螺栓直接安装在振捣工位混凝土地面,空压机提供气源至底座内置的空气弹簧实现设备整体的升降动作,且空气弹簧作为第二道减振机构;

(2)简支横梁与左右两个减振底座螺栓连接,形成四组独立的底座横梁,同时简支横梁底部与减振底座连接处配备六套减振橡胶,作为第一道减震机构;

(3)纵向底梁通过螺栓与四组独立的底座横梁连接形成一个长12 m、宽4 m的整体结构,通过纵梁与钢模台底部横肋直接接触将激振力传导至钢模台及浇筑的混凝土;

(4)振动电机螺栓连接与纵向底梁的下表面提供激振力。左纵梁的五组振动电机旋转方向一致,右纵梁的五组振动电机旋转方向一致且跟左纵梁振动电机旋向相反,该独特的振动电机布置与工作方式,可在振动台作业时内部抵消左右方向的无效振动,保留有效的上下振动,高效完成振捣密实作业;

(5)液压夹紧机构安装在简支横梁端部,采用省力杠杆竖向夹紧方式,以最小能耗实现钢模台与振动台主体夹紧,迫使钢模台与振动台主体同频振动,通过缩减钢模台与设备主体的振幅相位差,极大降低振捣作业时相互碰撞的噪音。

3 选型计算

通过调研数十家PC工厂的实际生成需求获知:混凝土预制构件在12 m×3.5 m的钢模台上安装的模具中浇筑成型,振动台提供激振力将钢模台、模具、混凝土与振动台参振结构形成共振,经过数秒至数十秒的振动作业实现混凝土的密实。

其中振动台参振结构质量:5500 kg,钢模台质量:6000 kg,模具+混凝土四档参振质量:5000 kg、10000 kg、15000 kg、20000 kg(极限负载)。

3.1 振动电机选型计算

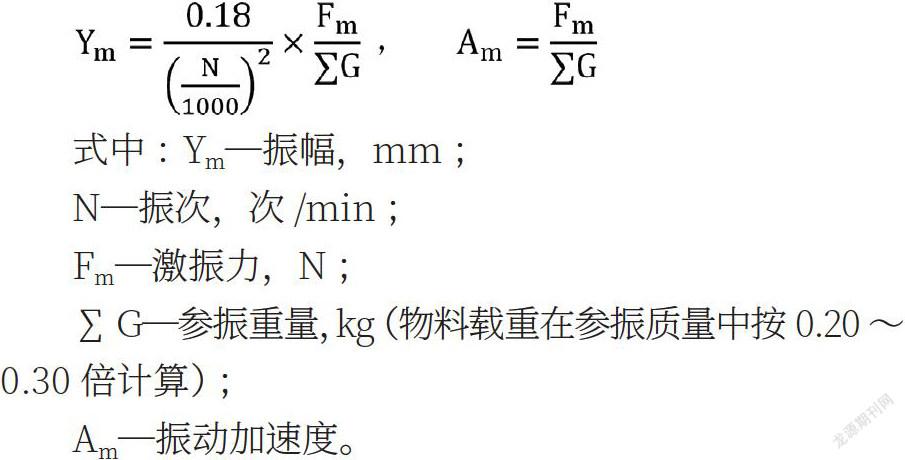

查阅资料可知,振动参数可按下式计算:

——振幅,mm

——振次,次/min

——激振力,N

——参振重量,kg(物料载重在参振质量中按0.2~0.3倍计算)

——振动加速度

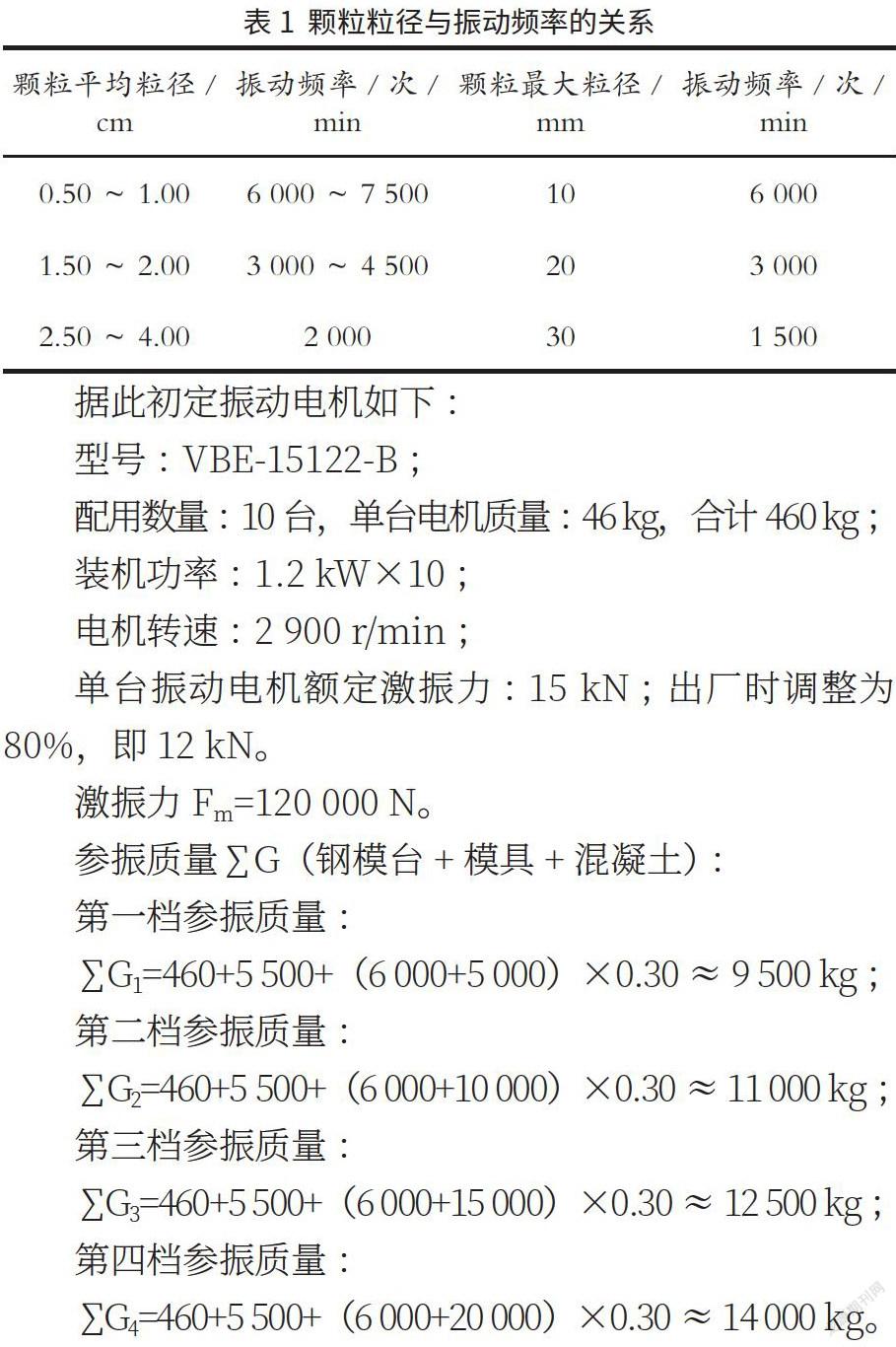

根据生产需求及混凝土特性,混凝土预制构件骨料石子颗粒平均直径为1.5~2 cm(详见表1),振动台应选用二级振动电机,转速n=2900 r/min。

振次=2900 次/min

据此初定振动电机如下:

型号:VBE-15122-B;

配用数量:10台,单台电机质量:46 kg,合计460 kg;

装机功率:1.2 Kw×10;

电机转速:2900 rpm;

单台振动电机额定激振力:15 KN;出厂时调整为80 %,即12 KN。

通过以上实际生产数据推算:

第一档工作振幅:

第二档工作振幅:

第三档工作振幅:

第四档工作振幅:

无基础气动升降振动台振幅范围选择在0.18~0.27 mm区间,满足预制构件低流动性混凝土振幅要求(详见表2),振动电机以上选型合适。

3.2 夹紧油缸选型计算

振动台额定总激振力:=15×10=150 KN,钢台车自重:=6 t,在空载状态下,钢模台受到一个最大的竖直向上的合力,即:

为平衡此力,液压夹紧机构应给予一个竖直向下的合力:

单个压紧臂所需的夹紧力为:

根据力矩平衡公式:

当压紧臂处于压紧状态时,力臂,故液压缸的推力:

结合结构设计空间预留条件,初定油缸缸筒内径63mm,其活塞面积:

由此可推油缸所需工作压力:

根据《机械设计手册》油缸设计压力一般为工作压力的1.5倍,可得油缸设计压力:

故夹紧油缸规格参数选型初定如下:

(1)油缸规格。缸径:63 mm,杆径:36 mm,行程:150 mm,安装距:450 mm,安装方式:两端单耳环铰接;

(2)油缸数量:8支;

(3)油缸额定工作压力:6 MPa。

3.3 空气弹簧选型计算

钢模台+模具+混凝土额定重量为26 t(),振动台自重为6 t(),故空气弹簧额定静载为32 t。

已知振动电机最大激振力(动载):

当振动电机激振力方向竖直向下时,空气弹簧需承受的最大负载(静载+动载):

据此选定空气弹簧JBF290/105-1:已知该空气弹簧全行程为65mm。振动台设计升降高度为55mm,故空气弹簧最高伸长高度取130mm,最低压缩高度取75mm。空气弹簧高度越高,其承载力越小,故取其最高伸长高度130mm时的情况进行受力分析。

空气弹簧公称使用压力为0.6 Mpa,考虑气动系统实际使用中有一定气压损失,故取其表压0.56 Mpa时,该空气弹簧的承载力为33.8 KN。当4根横梁总计安装16个空气弹簧时,总承载力为:

故無基础气动振动台选用16个JBF290/105-1型空气弹簧满足承载要求。

4 结构设计有限元分析

4.1 静应力分析

振动台结构承受极限载重26t垂直向下均布加载于纵梁上表面,边界条件设定为16个空气弹簧固定,采用SolidWorks Simulation进行模拟计算得出,最大应力为),低于材料的屈服力,安全系数约为2.6,判定该结构与材料的静强度设计符合要求;最大变形为0.815mm,出现在两根纵梁中间偏两侧位置,结合静应力分析此处应力小于屈服强度,故判定此变形为弹性变形,外力撤销后可恢复。

4.2 振动受力分析

振动台结构承受极限载重26t,垂直向下均布加载于纵梁上表面,同时纵梁底部振动电机位置加载10组垂直向上合计150KN的激振力,边界条件设定为16个空气弹簧固定,采用SolidWorks Simulation进行模拟计算得出,最大应力为,远低于材料的屈服力,判定该结构与材料的静强度设计符合要求;最大变形为,微量弹性变形对结构无影响。

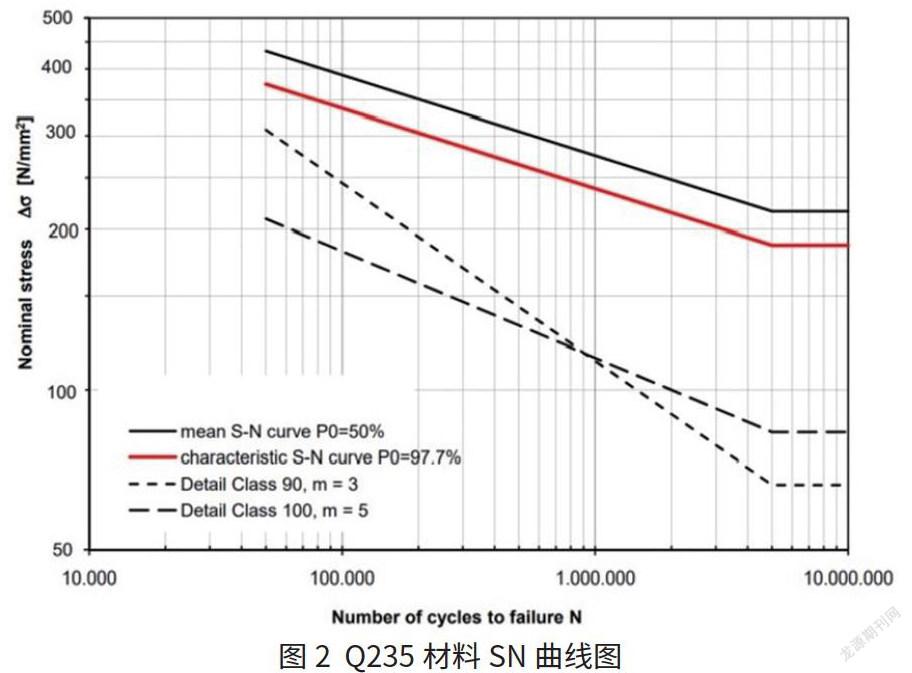

结合高频振动工况,参照Q235材料SN曲线中应力与频次关系(详见图2),该结构动态应力远在Q235材料的疲劳强度以下,疲劳寿命可近似看作无穷大。

5 结语

研制无基础气动振动台对于降低设备制造成本、减少设备故障及维修频次、降低设备运行噪音等方面具有重大意义。目前该设备业已在全国多家PC工厂推广应用,取得了极大的经济效益,降低了噪音超标造成的职业病危害及环境污染。

收稿日期:2021-08-10

作者简介:刘艺(1985—),男,湖南涟源人,本科,工程师,从事装配式建筑专用PC设备研发工作。