某发动机机油泵驱动系统选型试验分析

王艳芳,焦红星,冯世杰

(郑州职业技术学院 汽车工程系,郑州 450121)

0 前言

发动机前端附件系统是汽车上一个重要的机械传动系统,是通过链条将曲轴端输出的动力传递到发动机相应的附件上,从而保证发动机的正常运转,前端附件驱动系统的布置、结构及零部件的选择将直接影响发动机性能的优劣[1]。

前端附件驱动系统包括正时系统和机油泵驱动系统[2-6]。其中机油泵驱动系统作用是通过链条或皮带将曲轴输出的力传递给机油泵,使机油泵正常工作。若机油泵驱动系统选择不当,则可能会导致前端附件系统零部件的不正常运行,从而影响发动机的扭矩、NVH性能等。

某四缸直喷发动机选了两种方案的机油泵驱动系统,将这两种方案分别装到改装后的发动机上来进行发动机动态试验验证,并对试验结果进行分析。本文选取了发动机正常运行时的一些试验数据和发动机在边界条件运行时的试验数据进行对比分析,最终确定最优方案的机油泵驱动系统来匹配该发动机[7-9]。文中改装发动机的方法和试验测试方法,对发动机机油泵驱动系统的设计和验证评估具有一定的指导意义[2]。

1 试验装置及方法

1.1 机油泵系统结构及试验装置

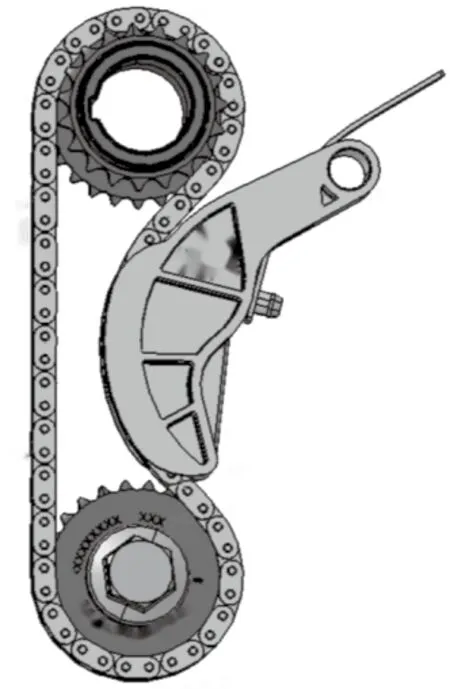

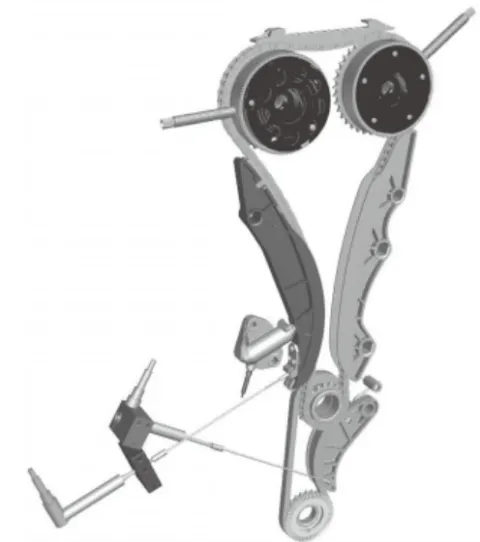

机油泵驱动系统由机油泵链轮、曲轴链轮、机油泵链条、张紧器等组成。如图1所示。机油泵驱动系统选型试验是在改装后的4缸增压直喷发动机上进行,通过发动机综合试验台架来对该发动机的整体性能进行测试。该试验是通过发动机在各种工况下运转,对正时系统和机油泵系统附件的运动状态的测试来进行的,最终根据试验结果来选取最优的机油泵驱动系统的配置。正时系统测试装置示意图如图2所示。

图1 正时系统测试装置示意图

图2 机油泵驱动系统

1.2 试验方法

该试验为发动机动态试验,根据前期的设计,该机油泵驱动系统选择两种布置形式,方案一:扭簧式张紧器+66节机油泵链;方案二:2片机械式张紧器+68节机油泵链。将这两种方案分别依次装在改装后的四缸发动机上进行台架试验验证,测试正时系统及机油泵驱动系统一些附件的运动状态。

正时系统的动态参数主要包括进气凸轮轴与曲轴角度偏差值、排气凸轮轴与曲轴角度偏差值、进排气凸轮轴相对角度偏差值、发动机扭矩、发动机油压和液压式正时张紧器的高压腔油压、低压腔油压、活塞位移、活塞峰值位移等。机油泵驱动系统的动态参数主要包括机械式张紧器的导轨位移、导轨峰值位移等。

本文选取了发动机在正常工作时的机油温度(90℃)和较高机油温度(120℃)时,发动机负载分别是0%、50%、100%,正时链条和机油泵链条均采用变形链的条件下的试验结果进行分析,从正时系统和机油泵驱动系统的主要动态参数来综合评述这两种方案,最终选出最佳方案。

2 试验结果分析

在发动机机油温度为90℃时,正时系统中,两种方案的动态试验结果显示:正时张紧器高压腔油压值均在6 MPa内;张紧器活塞位移值随着曲轴转速的提高呈现减小的趋势,且最大值均在5 mm范围内;发动机在不同负载下,进气凸轮轴相对于曲轴偏转的角度值均在2.75°以内;排气凸轮轴相对于曲轴偏转的角度值随着曲轴转速的提高呈现增大趋势,但最大偏差值在2.75°以内;进排气凸轮轴相对角度偏差值随着曲轴转速的提高无增大趋势,最大偏差值在0.4°以内。这些偏差值都属于正常误差范围内,对发动机性能无影响,符合设计要求。

在发动机机油温度为90℃时,机油泵驱动系统中,两种方案的机械式张紧器导轨位移最大值均在4.5 mm范围内,属于正常误差范围内,方案一的张紧器活塞位移峰值在2.5 mm内,方案二的张紧器活塞位移峰值在1.0 mm内,两种方案的值都在设计要求的误差范围内。

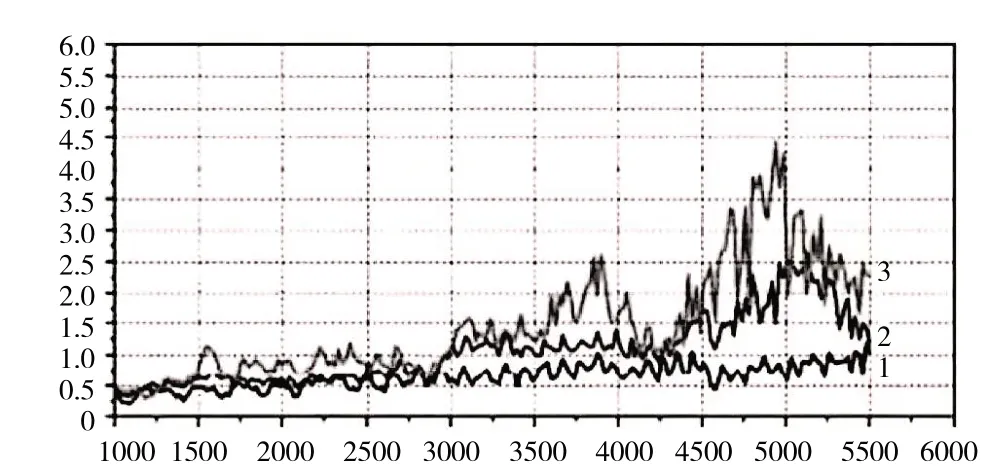

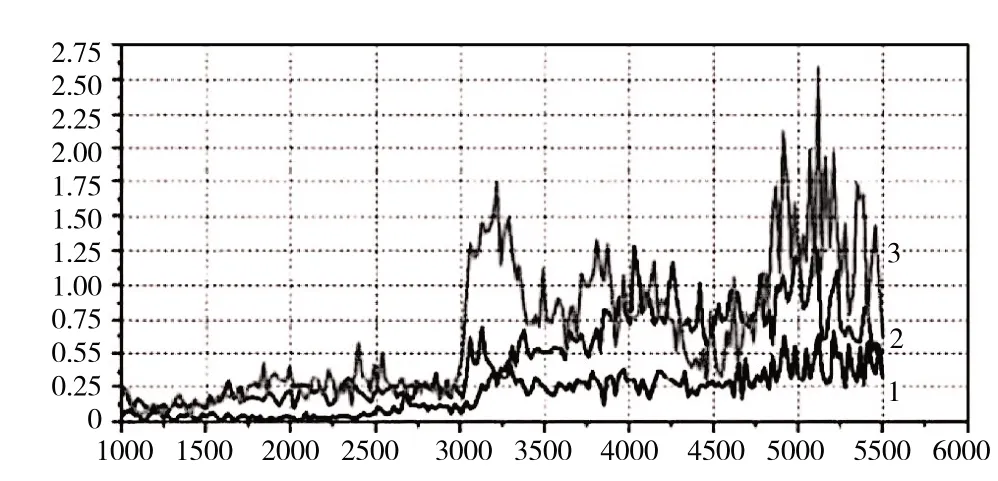

在发动机机油温度为120℃时,机油泵驱动系统的张紧器导轨位移峰值:方案一的张紧器导轨位移峰值变化曲线如图3所示,曲轴转速从1 000 r/min至4 500 r/min时,张紧器导轨位移峰值在2.25 mm以内,曲轴转速从4 500r/min到5 500 r/min时,导轨位移峰值较高,最高达到4.5 mm,超出正常的误差范围。方案二的张紧器导轨位移峰值变化曲线如图4所示,张紧器导轨位移峰值的大小随曲轴转速的增加而呈现增大的趋势,在曲轴转速为3 000 r/min之前,峰值很小;在曲轴转速为5 000 r/min左右时,峰值最大,最大值约为2.5 mm;曲轴转速为其他值时,张紧器导轨位移峰值略小,均在2.25 mm范围之内。

图3 方案一张紧器导轨位移峰值曲线图

图4 方案二张紧器导轨位移峰值曲线图

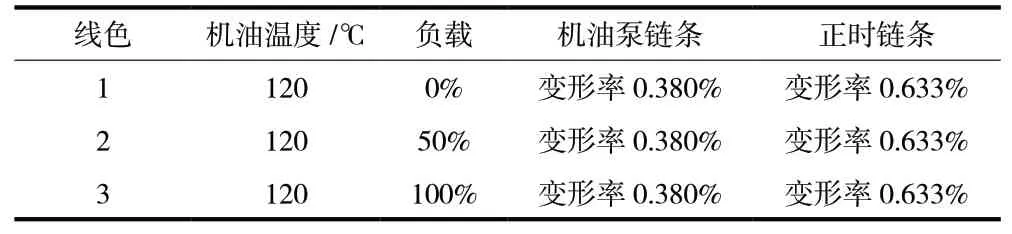

图3 、图4的图形说明

综上所述,在机油温度为90℃及以下时,两种设计方案的机油泵驱动系统的试验结果显示都符合发动机动态试验要求;在机油温度为120℃时,方案一的配置方式不符合发动机的设计要求。

3 结束语

本试验实测了发动机前端附件系统的动态特性,将经过改装的发动机装在测试试验台架上,使发动机在不同工况下运转,分别测试各种状态下的正时系统和机油泵驱动系统的动态参数。

本文选取了发动机负载分别为0%、50%、100%三种状况下,两种不同机油温度的正时系统和机油泵驱动系统附件的主要动态参数值进行分析。结果表明:

(1)正时系统

两种配置中,正时张紧器高压腔和低压腔性能显示良好,高压腔油压最大值达到7 MPa左右,低压腔油压最大值在1.5MPa以内,这些值都在正常误差范围内;在正时链条和机油泵链条都使用变形链时,正时张紧器柱塞位移峰值最大是2.2 mm;正时张紧器柱塞移动量都在正常的范围内;进气凸轮轴与曲轴角度偏差值,排气凸轮轴与曲轴角度偏差值,进气凸轮轴与排气凸轮轴角度偏差值都很小,在合理 的设计范围内。

(2)机油泵驱动系统

方案一(即扭簧式张紧器和66节机油泵链条)在安装到发动机上时,机油泵张紧器导轨与油底壳间隙太小,使得导轨运动受阻且方案一的布置产生了一种新的共振频率(≈520 Hz),这导致张紧器导轨位移增加5 mm,在机油温度较高时(120℃),张紧器导轨最大位移峰值达到4.5 mm,不符合设计要求;方案二(即2片式张紧器和68节机油泵链条)的布置是很合适的,没有出现机油泵链条和链轮的动态问题,在机油温度较高时(120℃),张紧器导轨最大位移峰值是2.5 mm,大多数情况下,位移峰值低于2.25 mm,符合发动机设计要求。

综上所述,对于前端附件的运动状态来讲,机油泵驱动系统的改变对正时系统几乎没有影响,但对机油泵驱动系统的装配和振动都略有影响。因此,对于这台4缸增压直喷发动机来讲,选用2片式机械张紧器和68节链条这种方案的机油泵驱动系统是最佳的选择。