受电弓舱对受电弓区域气动噪声的影响

史佳伟,葛 帅,圣小珍

(西南交通大学 牵引动力国家重点实验室,成都 610031)

随着列车运行速度的不断提高,列车噪声对周边环境的影响愈加显著,降噪已成为高速列车设计中一个重要的考虑因素。高速列车的降噪设计最终可以归结为对主要噪声源的降噪。其中,受电弓就是列车重要的噪声源之一,作为列车车顶的突出部件,其直接受到高速气流冲击,噪声强度很大,是高速列车局部最强声源[1]。此外,对于两侧安装了声屏障的线路而言,受电弓的噪声会更加突显,因为列车下部的噪声可以被声屏障遮挡,而车顶的声源则是暴露的[2]。综上所述,控制受电弓的气动噪声对降低高速列车的噪声水平至关重要。

控制受电弓气动噪声的一类重要措施是引入导流罩、隔声板等附属设备。这些设备可以使受电弓避免直接暴露于高速气流中或隔断受电弓噪声向周围传播的路径。对于这类降噪方法,国内外学者进行了大量研究。Noger等[3]在低噪声风洞中测试了TGV列车受电弓系统的气动噪声,发现受电弓落弓槽后方的竖直面是主要的声源部位,受电弓的存在会增大宽频噪声的幅值;与一般的空腔流动不同,受电弓舱不会出现空腔共振的现象。Kurita等[4]通过声源识别,发现 FASTECH360S 试验列车车顶的Z形隔声板的前缘和后缘是主要噪声源;与传统隔声板相比,Z型隔声板的隔声效果更好,但其本身产生的气动噪声更大,因而总体上降噪效果并不明显。Yu等[5-6]通过数值模拟对比分析了4种受电弓导流罩的降噪效果,发现仅有单独使用两侧隔声板的方案可以降低受电弓气动噪声,且4种方案都会使受电弓区域的气动阻力增大。Zhang等[7-8]从降噪的角度研究了受电弓开闭口方式、导流罩结构及导流罩安装位置的影响。Kim等[9]将受电弓简化为单个圆柱,研究了受电弓舱附近的空气流动特性和噪声特性。Kim等[10]还比较了3种不同的受电弓附属设备对受电弓区域流场和噪声的影响,认为受电弓隔声板的方案降噪效果最好。陈羽等[11]通过风洞试验研究了受电弓导流罩对受电弓气动噪声的影响,发现降弓状态下导流罩有比较明显的降噪效果,而升弓状态下导流罩的降噪效果有限。

在中国标准动车组上采用了受电弓舱的方案[12],即受电弓位置的车顶下沉一定高度形成一个凹腔,受电弓安装于凹腔内,这也被称为受电弓下沉式安装。孔学舟等[13]和林鹏等[14]分别研究了这种安装方式对受电弓区域气动阻力的影响,结果表明:受电弓舱的方案可以使受电弓区域实现近20%的减阻,但目前关于受电弓舱对受电弓区域气动噪声影响的研究还比较少。为此,本文基于大涡模拟 (large eddy simulation,LES)方法和FW-H (Ffowcs Williams-Hawkings)方程,通过数值模拟研究了受电弓舱对受电弓区域气流流动特性、表面气动声源以及远场气动噪声的影响,相关结果可为高速列车受电弓气动噪声控制提供参考。

1 数值计算模型

1.1 几何模型

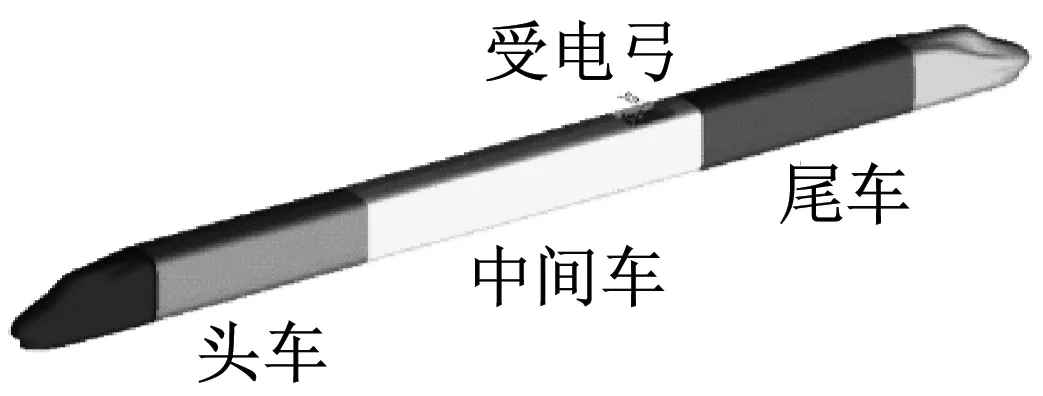

本文采用三车模型,受电弓安装在中间车二位端处,分别建立受电弓外置和下沉式(受电弓舱)安装的列车模型。由于研究重点为受电弓区域的气动噪声,故所用模型忽略了转向架等对车顶流场影响较小的部件并对列车底部做了平整化处理,将车端风挡简化为光滑曲面,以减少数值计算所需的网格数量。几何模型,如图1所示。

(a)整车模型

1.2 计算域及边界条件

本文模拟列车以350 km/h的速度在明线上运行的工况,相应的马赫数小于0.3,故将空气视作不可压缩流体[15]。图2给出了列车外流场计算域和边界条件的示意图。其中,列车车头鼻尖距离计算域入口100 m,车尾鼻尖距离计算域出口200 m,计算域宽度和高度分别为60 m和30 m,列车底部距地面0.376 m。计算域入口设定为速度入口,输入列车运行速度。出口设定为压力出口,静压为0。计算域两侧及顶部边界设定为对称边界。计算域底部设置为滑移壁面以消除地面附面层的影响,滑移速度为来流速度。

图2 计算域及边界条件 (m)Fig.2 Computational domain and boundary conditions (m)

1.3 网格划分

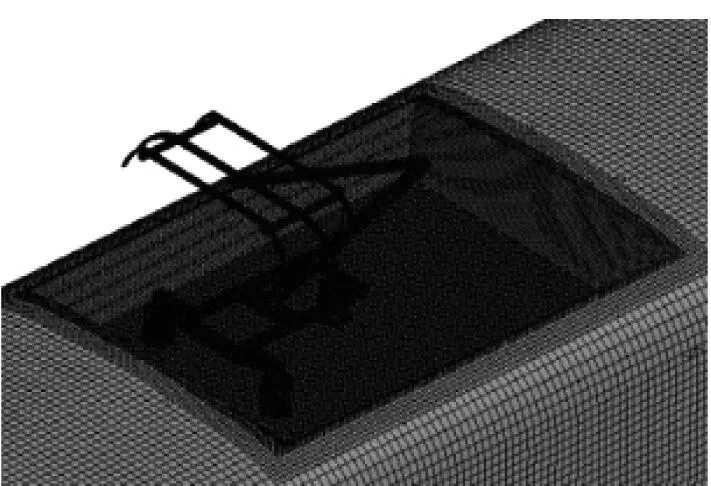

划分切割体网格离散计算域,为避免网格差异对计算结果的影响,所有计算模型采用相同的网格尺寸进行网格划分。其中,受电弓表面网格尺寸控制在5~10 mm,车身部位网格的最大尺寸为60 mm,流线型车头和车尾最大网格尺寸为30 mm,外流场区域最大网格尺寸为2 000 mm。对列车周围和受电弓区域进行了局部加密,列车周围加密区域加密尺寸为60 mm,受电弓周围两个加密区的网格尺寸分别为15 mm和30 mm。在列车表面拉伸出初始高度0.1 mm,增长率为1.2的8层棱柱层网格。各模型划分后的网格数量均在2 400万左右。图3给出了受电弓下沉式安装时受电弓区域和整个计算域的网格分布示意图。

(a)受电弓区域面网格

1.4 求解过程

为了加快收敛速度,首先进行稳态模拟,之后以稳态模拟结果作为初值开始瞬态模拟。稳态模拟采用SST-kω模型,共迭代4 000步以确保计算收敛。瞬态模拟采用基于WALE亚格子应力的LES模型,时间离散格式为二阶隐式。瞬态计算时间步长取为0.000 1 s,相应的最大分析频率为5 000 Hz,每个时间步内迭代步数设为10步。瞬态计算总时长设为0.4 s。对远场声学信号的采集在瞬态模拟进行到0.15 s时开始。

本文采用FW-H方程计算受电弓区域的远场噪声。已有研究表明,受电弓的远场噪声主要由受电弓表面的偶极子声源贡献[16-17],故本文将积分面取在固体表面,忽略了四极子源,同时由于列车静止,故单极子源项为0,即相当于仅考虑了偶极子源的影响。需要说明的是,使用不可压缩流体模型结合FW-H方程计算受电弓区域的气动噪声相当于仅考虑了受电弓舱通过改变受电弓区域流场对受电弓区域气动噪声产生的影响,而没有考虑舱壁的反射作用。

2 流场分析

2.1 受电弓区域的流动特征

图4为两种不同安装方式下受电弓区域纵对称面时均流场的速度矢量图。由图4可见,当受电弓外置安装在车顶时,来流直接冲击受电弓的所有部件并在滑板、平衡臂、底座支架及绝缘子等处发生分离,在这些部件的背风侧形成明显的分离涡。当受电弓下沉式安装时,流入受电弓舱的气流在受电弓舱前部形成向下翻卷的漩涡,受电弓舱内气流流速明显降低,受电弓舱内部件周围的气流流动状态与外置安装时有很大不同。受漩涡影响,位于受电弓舱上方距离受电弓舱较近的气流会比较明显的向下偏转,而距离受电弓舱较远的气流则基本不受影响。

(a)外置-升弓

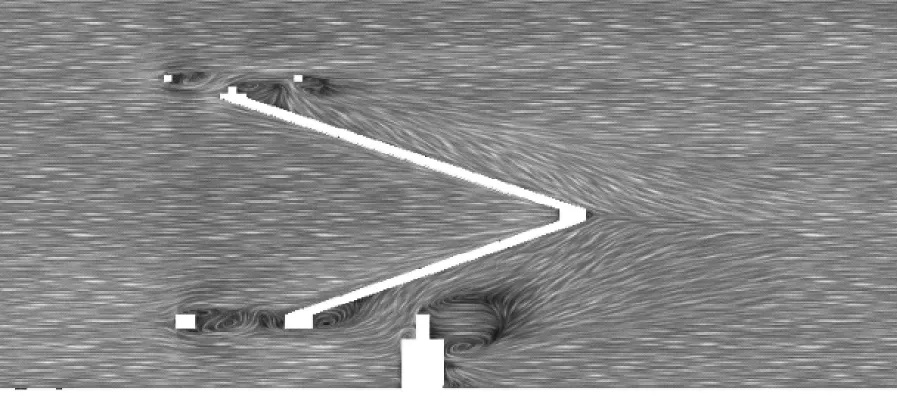

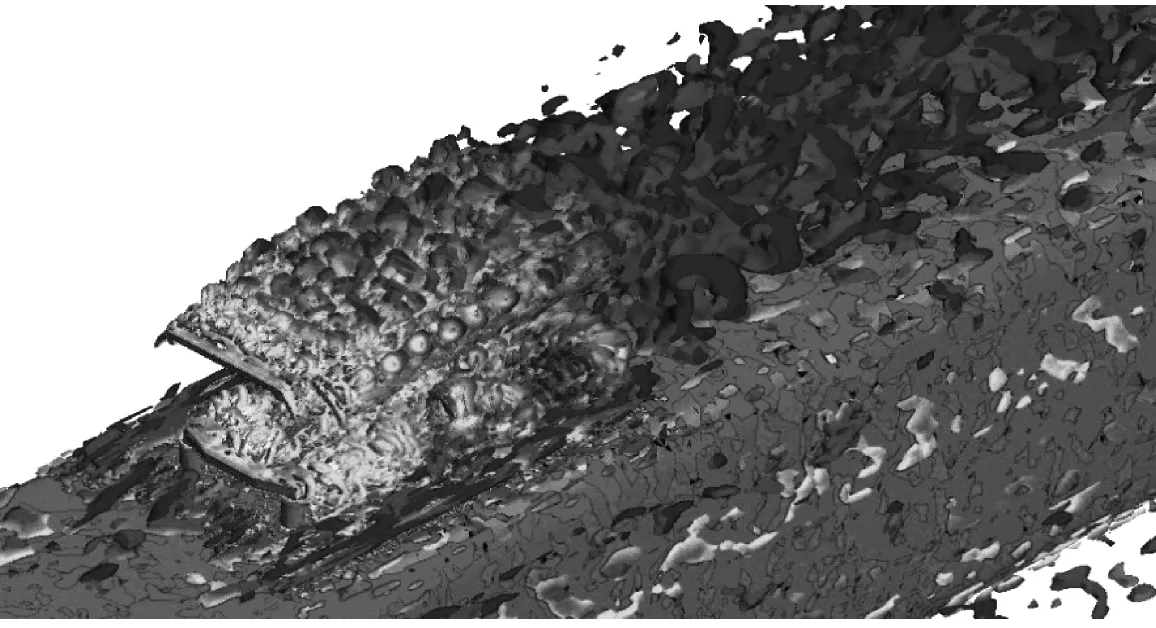

2.2 受电弓区域的尾涡结构

图5给出了当使用Q准则等值面所显示的t=0.4 s时受电弓区域的尾涡结构,采用涡量值渲染。Q准则将涡定义为涡量量级大于剪切应变率量级的区域,Q值的计算式为[18]

(1)

式中:xi(i=1,2,3)为直角坐标分量;ui为流体速度在xi方向的分量。

由图5可见,Q值越大,涡区范围越小。当受电弓外置安装于车顶时,流经受电弓时的气流首先在受电弓表面分裂成泡沫状的小涡,而后逐渐发展成蠕虫状或发夹状的大涡。受电弓表面刚刚形成的涡具有较大的涡量,随着涡向后运动远离受电弓,其涡量值逐渐减小。当存在受电弓舱时,气流在受电弓舱前缘即发生分离。形成的分离涡向下游运动,作用于受电弓表面。进入受电弓舱的气流流经受电弓时,会因受电弓的干扰再次发生分离,但分离涡的形态与外置安装时有所不同。在升弓状态下,可以观察到受电弓底架和下臂杆附近涡的数量及涡量大小有一定程度的减小。在降弓状态下,可以观察到滑板 和平衡臂附近涡的数量及涡量大小有一定程度的减小。在受电弓的后方,流出受电弓舱的气流与舱外的气流发生汇聚,形成更大尺度的漩涡,同时,还可以观察到受电弓舱后缘拐角处流动分离形成的尾涡,这些涡在受电弓后方很大的范围内存在,但涡量很小。

(a)外置-升弓,Q=500

3 受电弓表面气动声源分析

图6给出了两种不同安装方式下受电弓表面脉动压力标准差sp的大小和分布,该值反映了受电弓表面一点处压力波动的剧烈程度,可以用来表征受电弓表面一点处声源的强度。sp的定义为

(2)

(a)外置-升弓

由图6可见,受电弓舱的存在改变了受电弓表面气动噪声源的强度和分布。受电弓外置安装时,平衡臂的上表面、迎风侧和背风侧,后方滑板的迎风侧和背风侧、底座支架和绝缘子的背风侧,底座支架前方横梁的上下表面以及后方绝缘子和底座支架与下臂杆相连位置的迎风侧压力波动剧烈,是受电弓表面的主要气动声源位置。当受电弓下沉式安装时,底座支架和绝缘子的背风侧,底座支架前方横梁的上下表面,后方绝缘子以及底座支架与下臂杆相连位置的迎风侧压力波动明显减弱,而底架前方横梁和前排绝缘子的迎风侧、以及降弓状态下前方滑板和平衡臂的上表面压力波动加强。此外,还可以发现,在降弓状态下,平衡臂表面的压力波动有所加强,而后方滑板表面的压力波动有所减弱。

为了解释不同安装方式下受电弓表面声源强度和分布的差异,图7给出了不同安装方式下当t=0.4 s时受电弓区域纵对称面的瞬时涡量图,这些云图更加清晰的显示了受电弓的尾涡形态及其与受电弓各部件之间的相互作用。由图7可见,当存在受电弓舱时,气流在受电弓舱前缘即发生分离,分离涡冲击底架、绝缘子和前方滑板(降弓状态)的迎风侧,使这些位置的压力脉动加剧。但受电弓前缘形成的涡向下翻卷,舱内气流速度降低,这减弱了底架和绝缘子本身引起的流动分离,从而使底架和绝缘子背风侧分离区的压力脉动较外置安装时显著降低。此外,由于底架和绝缘子处分离减弱,分离涡的尺度变小,涡量降低,其与下游部件的相互作用也较外置时变弱,这使得受电弓底架和绝缘子尾涡影响的区域(如底架与下臂杆相连位置的迎风侧和后方绝缘子迎风侧)压力脉动减弱。此外,在降弓状态下,可以观察到滑板和平衡臂处的流动分离也有一定程度的减弱。值得注意的是,降弓状态下受电弓舱的存在使得前方滑板的尾涡向下偏转撞击平衡臂上表面,这可能是降弓状态下平衡臂表面压力波动加剧的原因。

(a)外置-升弓

4 远场气动噪声分析

第2章和第3章分析了受电弓舱对受电弓区域流场及受电弓表面气动声源的影响,本节进一步研究受电弓舱对受电弓区域远场气动噪声的影响。用于评价受电弓舱对远场噪声影响的远场声学测点,布置如图8所示。其中,纵向测点沿z轴负向依次命名为q1~q5,测点间距均为3 m,q3测点与受电弓底部中心纵向坐标一致。垂向测点沿y轴正向(y轴正向垂直纸面向外)命名为r1~r8,垂向间距均为1 m,其中r1测点距离地面高度为0.5 m,r4测点与q3测点重合,垂向测点距列车纵对称面横向距离均为7.5 m。横向测点沿x轴正向依次命名为p1~p5,距计算域纵对称面距离依次为7.5 m、15.0 m、25.0 m、30.0 m和50.0 m,p1测点与q3测点重合。

图8 远场噪声测点布置示意图(不按比例)Fig.8 Layout of far field noise measurement points (not to scale)

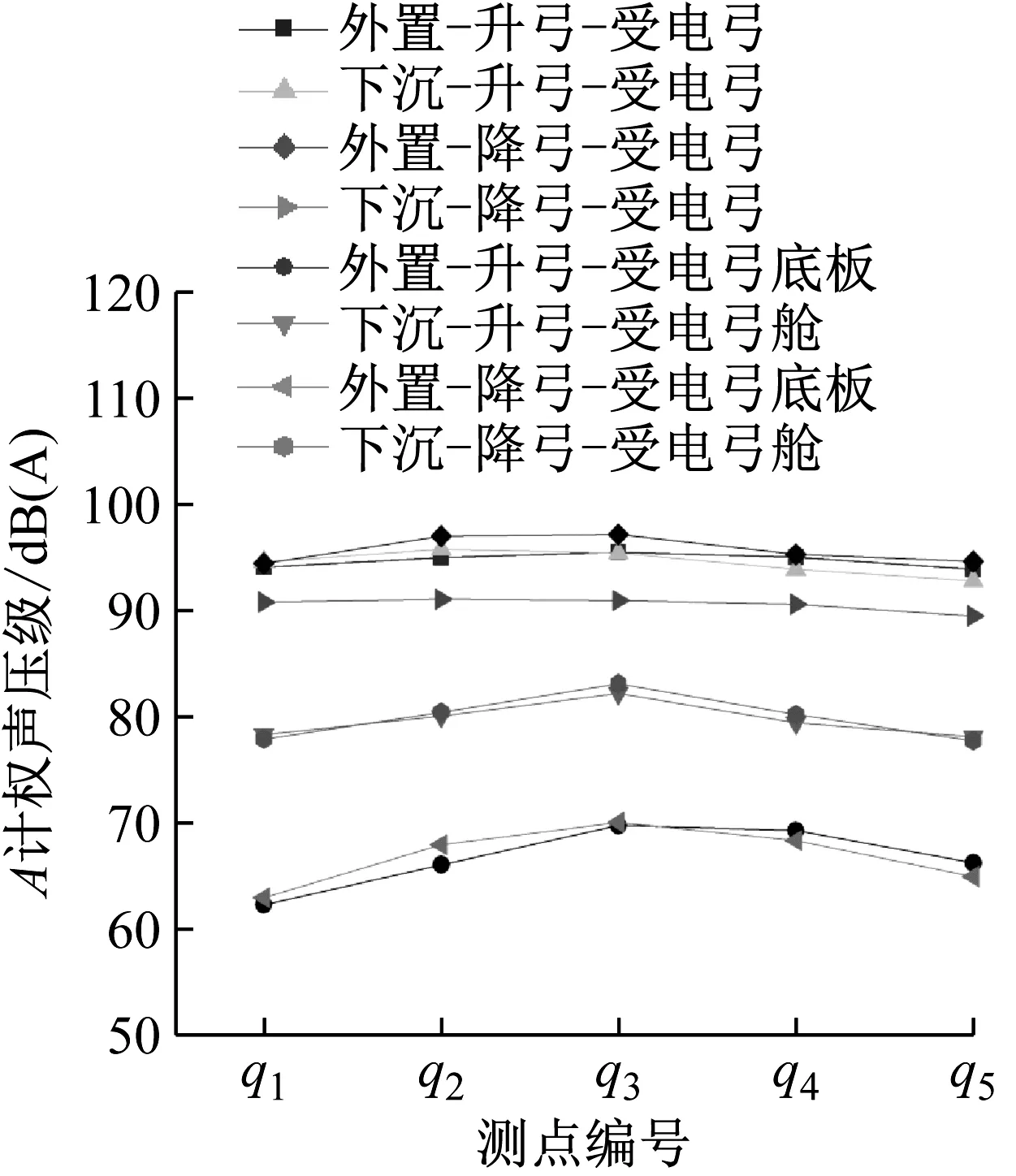

图9给出了分别以受电弓和受电弓舱(或外置状态下的受电弓底板)为声源,各测点声压级的计算结果。由图9可见,各工况下受电弓辐射噪声的声压级均较受电弓舱(或受电弓底板)高6~20 dB(A)。这说明无论受电弓外置安装还是下沉式安装,无论升弓还是降弓,受电弓区域向轨道两侧辐射的气动噪声均由受电弓本身所主导。此外,对于本文所建立的受电弓模型,受电弓外置安装且为降弓状态时远场测点的声压级最大,受电弓下沉式安装且为降弓状态时远场测点的声压级最小。

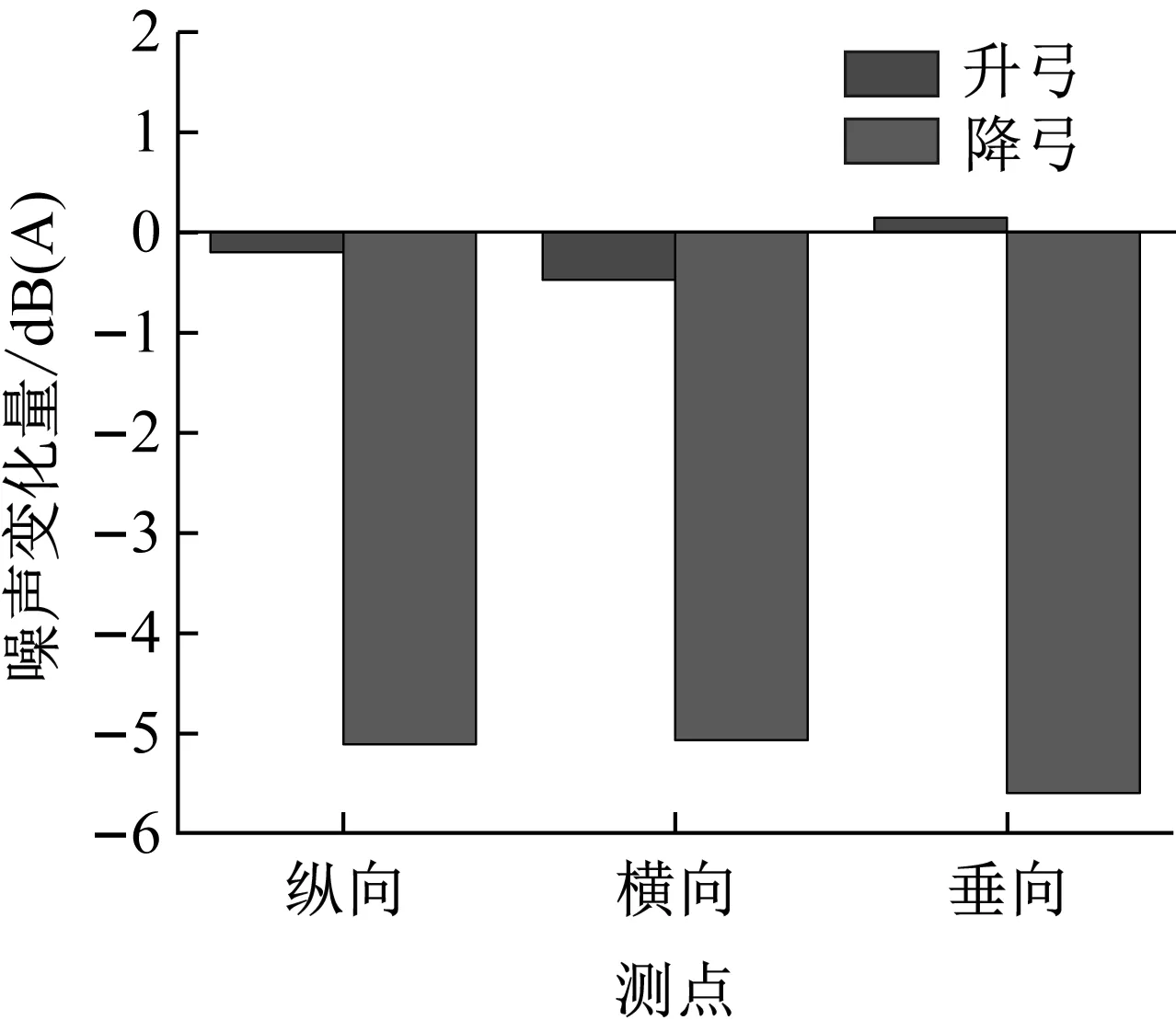

统计两种不同安装方式下受电弓远场噪声声压级在3个方向的平均变化量(下沉安装的结果减去外置安装时的结果),如图10所示。

分析图10中的数据可得:升弓状态下受电弓下沉式的安装方案在纵向和横向辐射的噪声较外置安装时分别平均低约0.2 dB(A)和0.48 dB(A),垂向测点还略有增大。而降弓状态下,受电弓下沉式的安装与受电弓外置安装时相比,3个方向测点的声压级都平均降低了约5 dB(A),降噪效果明显。图11给出了两种安装方式下测点q3的A计权声压级频谱图。由图11可见,升弓状态下,受电弓舱的存在主要降低了受电弓315 Hz以下频段的噪声。而在降弓状态下,受电弓舱的存在几乎使得整个分析频段的噪声都有所降低。由于A计权弱化了低频的影响,故受电弓舱对升弓状态下受电弓的降噪效果并不明显,而对降弓状态下受电弓的气动噪声则有明显的降噪效果。

(a)纵向测点

图10 降噪量统计Fig.10 Noise reduction statistics

(a)升弓状态

5 结 论

本文结合LES方法与FW-H方程通过数值模拟研究了受电弓舱对受电弓区域流场和气动噪声的影响。分析计算结果,得到如下结论:

(1)受电弓舱会显著影响受电弓区域的气流流动状态进而改变受电弓表面的气动声源强度和分布。当存在受电弓舱时,来流在受电弓舱前缘发生分离,分离涡与受电弓相互作用,加剧受电弓表面的压力波动。但进入受电弓舱的气流向下偏转,流速降低,这使得受电弓本身所引起的流动分离减弱,受电弓表面分离区及受到上游部件尾涡干扰的区域压力波动明显减弱。

(2)无论受电弓是外置式安装还是下沉式安装,无论升弓还是降弓,受电弓区域向轨道两侧辐射的气动噪声均由受电弓本身所主导。

(3)对于本文所建立的模型,在升弓状态下,受电弓舱的存在主要降低了受电弓315 Hz以下频段的噪声。而在降弓状态下,受电弓舱的存在几乎使整个分析频段的噪声都有所降低。总体而言,受电弓舱对降弓状态下受电弓的气动噪声的降噪效果更好。