小直径大曲率隧道二次衬砌拱墙台车的设计

彭文韬 苏长毅 刘灿光 刘康宇

中建三局基础设施建设投资有限公司 湖北 武汉 430073

武汉大东湖核心区污水传输系统工程(以下简称“本工程”)涉及9个区间共17.5 km盾构隧道洞通后的二次衬砌施工,隧道成形直径最小仅3 m、最小转弯半径250 m,施工工期紧张。

传统全圆针梁式台车[1]与穿行式台车在小断面工况下难以投入多作业面进行跳仓施工,一般采用连续浇筑方式,施工工效低,且无法适应大曲率隧道施工。

为解决上述问题,研究了一种在二次衬砌底部仰拱先行施工条件下,可适应小直径大曲率隧道工况、多作业面跳仓施工的二次衬砌拱墙台车。

1 工程概况

本工程是全国首条正式开建的深层污水输送隧道,主隧全长17.5 km,包含9个竖井和9个区间,区间埋深30.0~56.0 m,单区间最长达3.6 km。采用厚25 cm的C50盾构管片初次衬砌+厚20 cm的C40二次衬砌的叠合式衬砌。区间隧道成形直径3.0、3.2、3.4 m,最小转弯半径250.0 m,全线曲线段占比达43%。隧道二次衬砌每14.4 m设1道变形缝,环向不设施工缝。

二次衬砌施工在盾构隧道贯通后进行,其中:下部120°仰拱先行施工,为拱墙台车及电瓶运输车提供底部通行条件;上部240°拱墙采用拱墙台车跳仓法跟进仰拱施工。

2 台车整体设计与验算

2.1 台车整体设计

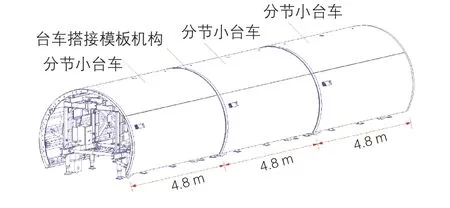

本工程拱墙台车设计长度为14.4 m,根据成形洞径不同分为3.0、3.2、3.4 m等3种类型。台车由3节4.8 m分节小台车铰接连接而成。分节小台车间集成各自的液压控制系统,彼此相互独立。拱墙台车整体三维设计如图1所示,其纵断面如图2所示。

图1 拱墙台车整体三维示意

图2 拱墙台车整体侧视

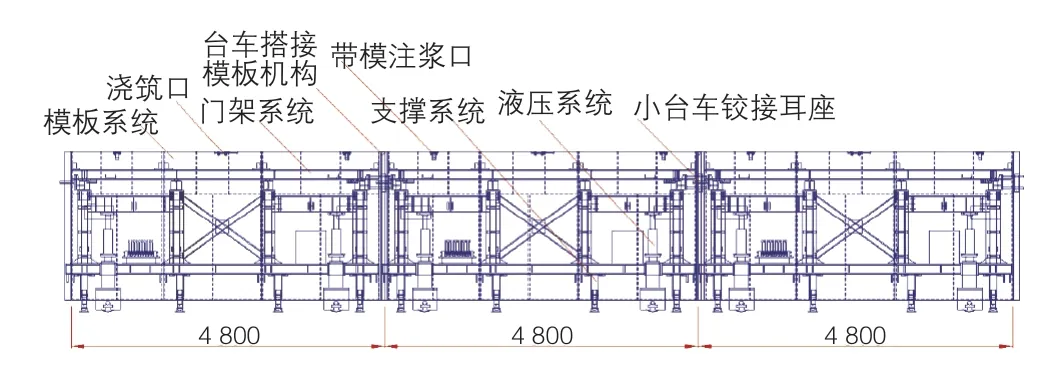

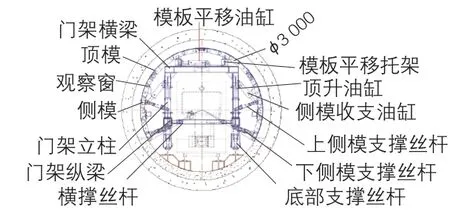

拱墙台车由模板系统、门架系统、支撑系统、液压系统、小台车铰接耳座等组成。分节小台车结构设计组成如图3所示。

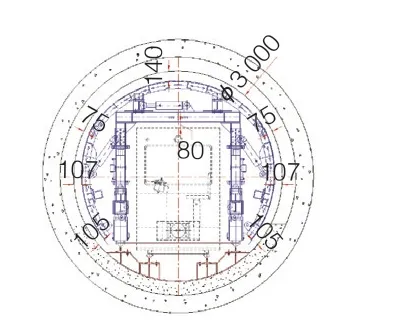

图3 拱墙台车整体截面

2.1.1 模板系统

模板系统包括顶模、侧模、搭接模板机构和端模;顶模两端采用铰接形式分别与对称分布在两侧的侧模连接,每节小台车模板纵向由2组宽1.5 m+1组宽1.8 m钢模组成,钢模面板厚度8 mm,环楞弧形钢板厚度14 mm,每组顶模设4道,最大间距600 mm;每组侧模设3道,最大间距900 mm。纵楞为90 mm×56 mm×8 mm角钢,环向间距300 mm,各组钢模间设螺栓连接。

搭接模板机构设置在小台车两端,前后相邻小台车连接采用搭接形式,前侧小台车设置外侧搭接模板、后侧小台车设置内侧搭接模板;拱墙台车第1节与最后1节端部设置外侧搭接模板或端模。

隧道投入多套衬砌台车跳仓施工,奇数仓安装端模封堵端头,偶数仓安装外侧搭接模板用于搭接两侧奇数仓已成形二次衬砌结构。

2.1.2 门架、支撑及液压系统

门架系统主要由模板平移托架及连接的门架HW150型钢横梁、HW150型钢纵梁、双拼14b#槽钢立柱、12#槽钢连系梁等组成。每节小台车共设4榀门架,最大中心间距1.4 m。每节小台车支撑系统自上而下包括4组上侧模支撑丝杆、4组下侧模支撑丝杆、4组门架横撑丝杆和4组底部支撑丝杆。

每节小台车液压系统包括由台车操作阀、液压泵站组成的液压控制系统,以及2组模板平移油缸、2组台车顶升油缸、2组侧模收支油缸等。分节小台车间液压控制系统各自集成,实现小台车间独立控制、依次对中、依次支模。

台车操作流程为:台车依次推行就位→依次操作模板平移油缸,模板水平对中到位→依次操作台车顶升油缸,模板高程位置到位→依次操作侧模收支油缸,侧模支出到位→依次安装侧模支撑丝杆、底部支撑丝杆、横撑丝杆到位→连接泵管,浇筑混凝土。

2.2 台车受力验算

根据模板台车设计情况,结合施工过程的实际情况,以长3.4 m的台车为例进行结构分析,主要取以下荷载:

1)结构自重。单节台车理论质量约9 t,考虑1.35荷载分项系数,自重荷载设计值共计12.2 t。

2)混凝土侧压力。本工程二次衬砌采用的自密实混凝土初凝时间达10 h,坍落度大于180 mm,故按流体压力计算混凝土浇筑侧压,最大压强出现在侧模底部,约66.7 MPa,考虑1.35荷载分项系数,侧压荷载设计值最大为90 MPa。

分别采用Midas Gen软件对台车门架结构、Solidworks软件对台车模板系统进行有限元分析验算,计算结果为:门架变形主要整体向内变形,最大水平位移出现在门架底部,最大水平位移2.48 mm<3.15 mm的允许位移;最大应力175 MPa,位于立柱与横向撑杆交点处;变形及应力均满足要求。

模板变形主要整体向内变形,最大位移出现在模板中下部位置,最大位移0.46 mm<1.50 mm的允许位移;最大应力95.5 MPa,位于模板与丝杆连接处;变形及应力均满足要求。

3 台车针对性设计

3.1 小直径隧道工况针对性设计

本工程隧道二次衬砌单作业面投入8套台车(图4)进行跳仓法施工,沿用原盾构阶段电瓶运输车(高1.8 m,宽1.2 m,长6.6 m)进行轨枕轨道等物料运输及台车推行,需在最小成形洞径3.0 m工况下实现电瓶车在台车门架内部通行,且保障台车内部操作空间。故需对台车门架做针对性优化设计,在保证台车使用便利的前提下,尽量增大门架内净空。

图4 台车脱模状态设计

第一,优化门架型钢尺寸,增设可拆卸式的辅助丝杆增强门架刚度。由台车整体设计可知,门架横梁及立柱等构件型钢尺寸均较小,每节小台车门架设置4组横撑丝杆,台车支模状态打开,脱模状态可卸下。

第二,保障侧模丝杆安装调节空间,避免台车支模困难。门架立柱采用双槽钢加钢板组焊形式,两槽钢腹板设计留一定空隙开双耳洞,连接上侧侧模支撑丝杆;下侧侧模支撑丝杆连接耳板置于底纵梁底部。这样无需在门架立柱外侧设置双耳板,有效增大了丝杆调节量。

在台车顶升油缸完全收回状态,顶部最大脱模量达140 mm,门架有效内净空高1.9 m,宽1.4 m,电瓶车与门架净距80 mm,满足通行要求。使用阶段可不完全收回顶升油缸进一步增大净空。因此除台车浇筑及未达拆模强度阶段,门架横撑丝杆须处于安装到位状态,导致电瓶车无法通行外,其余阶段电瓶车均可在台车内部通行。

台车脱模后电瓶车开入台车内部,在前侧第1榀门架处安设临时型钢横梁,即可推行台车至下一仓就位。

3.2 大曲率隧道工况针对性设计

在最小转弯半径250 m的工况下,由模拟可知,台车在常用的12、9、6 m长度规格下二次衬砌侵限分别为±72、±40、±18 mm,均大于规范允许限值±15 mm。故本工程考虑采用单套台车长14.4 m设计,并分成3节4.8 m小台车,在最小转弯半径下内衬壁厚侵限为±11 mm,满足规范允许偏差要求。小台车间采用铰接式设计,由搭接模板机构及铰接耳座两部分组成。

搭接模板机构由前侧小台车设置的宽10 cm外侧搭接模板和后侧小台车设置的宽8 cm内侧搭接模板组成,二者与台车模板形式同样分为3块,与台车端部法兰盘螺栓连接。内外侧搭接模板均采用弧形钢板焊接成直角形式,内侧搭接模板还需设承压加劲板。

搭接模板机构为企口形式连接,内侧搭接模板外表面贴紧外侧搭接模板内表面,二者非完全咬合而是留有宽3 cm间隙以适应弯道。

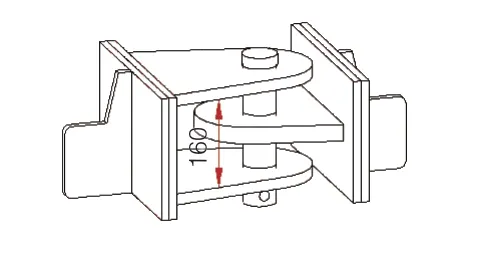

铰接耳座设置在相邻两节小台车端部门架横梁处,包括连接双耳板、连接单耳板和固定销轴,销轴轴线位于搭接模板中线位置(图5);耳座双耳板间预留间隙较大,连接单耳板在安装固定销轴后,相邻小台车沿隧道纵向以铰接形式固定,但竖向仍有一定活动空间,避免模板升降速度不均时造成搭接模板机构挤压变形。

图5 小台车铰接耳座

隧道直线段施工时,搭接模板间隙可用橡胶条填塞,避免混凝土浇筑后形成凸槽;隧道进入曲线段施工时,分节台车间以固定销轴为旋转中心,模板内弧侧间隙适应曲线变化而咬合或部分咬合、外弧侧间隙拉开但仍能保证内外两块搭接模板保持搭接,混凝土浇筑完成后需对凸槽进行打磨。

搭接模板间隙宽度根据隧道转弯半径要求模拟确定。当内弧侧3 cm间隙宽度完全咬合时,对应隧道拟合转弯半径为243 m<250 m,外弧侧间隙被拉开至6 cm<8 cm,满足施工要求。

此外,需模拟电瓶车在弯道上与台车门架是否有碰撞风险。经模拟可知,电瓶车在转弯半径250 m的弯道进入台车内部时,与门架最小有效净距为9.3 cm,电瓶车可顺利通过。

3.3 混凝土浇筑针对性设计

由于拱墙浇筑高度较小,故每节小台车只在顶部设1个浇筑口,侧模上设2个对称分布的观察窗与浇筑口形成品字形布置,并设置附着式振捣器。为确保拱顶密实,每节小台车顶部增设2个带模注浆口,可安装RPC注浆管进行带模注浆作业。

此外,本工程初次衬砌为管片柔性结构,故二次衬砌变形缝设置较密集,台车与变形缝长度匹配为每14.4 m一道,不再设环向施工缝。故台车需在奇数仓设置端模,在二次衬砌厚度仅20 cm条件下,端模设计困难,易造成端部跑模漏浆现象。

为此,变形缝优化采用背贴止水带+后装式Ω形止水带式设计,端模设计为分块扇形钢板形式,一端与台车端部法兰盘螺栓连接,一端直接抵紧背贴止水带封堵端模,保障混凝土浇筑及带模注浆压力下端模稳定。台车法兰盘开环向长圆孔,端模钢板开径向长圆孔,实际操作可根据止水带设置情况灵活调节端模安装位置。

4 结语

本文依托武汉大东湖深隧工程二次衬砌施工,对小直径大曲率隧道二次衬砌施工拱墙台车进行了设计研究,形成的结论如下:

1)在隧道最小成形直径仅3 m工况下,通过门架优化设计,保障了台车内部操作空间与电瓶车通行内净空,解决了物料设备运输难题。

2)在隧道最小转弯半径250 m工况下,通过将单套14.4 m台车设计为3节彼此独立的分节小台车、节间采用由搭接模板机构及铰接耳座组成的铰接式设计,保障了台车对曲线段二次衬砌施工的高适应性。

3)台车设计功能齐备,施工质量控制设计超前,使用便捷。

在本工程实际应用中,长区间采用双作业面,每作业面投入8套拱墙台车跳仓法跟进仰拱施工,单次衬砌施工长度达115.2 m。用时不到3个月就完成了最长3.6 km的3#—1#区间二次衬砌施工,全线17.5 km二次衬砌施工用时不到5个月,单作业面最高月衬砌690 m。台车对小直径大曲率隧道适应性好,施工质量良好。但因同时投入多套设备,成本较高,在工期紧张的项目中可参考应用。