提高超深人工挖孔抗滑桩出土效率的方法研究

付隽苍 孙宗海 姜泽朴

云南建投第二建设有限公司 云南 昆明 650203

抗滑桩通常截面尺寸大、深度深,多处于沟壑、边坡上,常规尺寸2.0 m×2.5 m、1.5 m×2.0 m。机械成孔一般很难满足设计尺寸要求,常采用人工开挖。例如桩截面尺寸为2.0 m×2.5 m的抗滑桩,每完成一节护壁的土方工程量为6.96 m3,加之施工深度深,出土效率将会变得极为低下。对于深度超过16 m的人工挖孔桩,安全管理更是困难重重,采用传统的施工管理方法将无法保证施工安全和施工进度要求[1]。因此,需要单独研究一种方法来解决施工安全问题并保证出土效率。本文以泸水市怒江新城新时代中学建设项目38 m超深抗滑桩的施工为例,阐述提高超深抗滑桩人工出土效率的施工管理方法和措施,可为类似工程提供借鉴。

1 工程概况

泸水市怒江新城新时代中学项目位于云南省怒江傈僳族自治州泸水市上江镇,是泸水市易地扶贫搬迁项目的配套基础设施,是中国2020年实现全面脱贫的重要举措。

本项目共计11个单体栋号,总建筑面积约5万 m2。项目所在地为坡地,高差较大,最大高差53 m(图1),土层均为漂石层,大型机械设备不能到达,建筑物间采用挡土墙及人工挖孔抗滑桩进行支护。项目共计144根人工挖孔抗滑桩,设计桩长最长38 m。桩孔尺寸最大为2.0 m×2.5 m,最小尺寸为1.5 m×2.0 m。

图1 项目原始地貌

人工挖孔抗滑桩每节开挖的土方量较大,每开挖一节的土方量4.56~6.96 m3,整个项目人工挖孔桩土方工程量19 029.43 m3,人工开挖土方工作量极大,出土效率低,加之38 m超深桩长,人员孔内作业的施工安全隐患较大。

2 38 m超深抗滑桩施工难点

1)38 m超深抗滑桩采用人工进行开挖,桩长超深,属于超过一定规模的危险性较大的分部分项工程,人工开挖时间长、出土效率慢、安全隐患大。

2)孔内作业人员安全隐患较大,极易出现窒息、物体打击、高空坠落、坍塌等安全事故伤害,安全管理难度大。

3)抗滑桩数量多、桩身长,人工挖孔土方量较大,约1.9万 m3,持续时间长,每组人员每天至少完成1个模板高度(1 m),即6.96 m3土方的开挖及护壁的施工。出土效率低下导致人员长期疲惫,不仅安全隐患大,而且施工进度慢。

3 方案确定

通过对以往工程进行多方面的调查了解,详细分析了人工挖孔桩出土施工效率低下的原因。对周边项目进行调查时,一根截面尺寸为2.0 m×2.5 m的人工挖孔桩在开挖漂石土质的情况下,工人8 h内能够完成6.96 m3的挖运,即施工效率为0.87 m3/h。常规施工方法均采用0.03 m3的塑料桶,易损坏,且不易操作。

为保证施工进度和施工安全,拟制作专用卸料铁桶,铁桶设置插销和吊耳,当人员把插销拔出后能够利用自重进行土方倾倒。

4 卸料桶设计

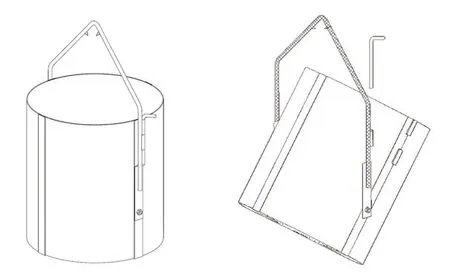

采用2 mm厚铁皮制作成直径450 mm、高500 mm的铁通,设置3道铁箍加固,在桶底部设置十字形交叉加固带。中部位置加固带设置在距离底部200 mm位置处。吊耳采用φ16 mm圆钢。吊耳焊接150 mm长扁铁,扁铁与铁通连接处采用φ16 mm螺杆及螺母,形成活动连接。为防止螺母松动,采用电焊焊死。在桶吊耳的一侧位置设置可拔插销。根据设计思路,利用计算机辅助软件绘制卸料桶大样,如图2所示。

图2 卸料桶大样

5 卸料桶的使用

使用流程:检查卷扬机等机械工具设备→吊运至孔内装土→吊运卸料桶至孔外→拔出插销→倾倒渣土→恢复原状→依次循环使用。

1)使用卷扬机将卸料桶吊运至孔内进行装土。

2)孔内渣土装桶。将卸料桶吊运至孔内,并通过对讲机沟通,掌握卸料桶的上下情况,避免出料过程中桶及桶内的材料伤害到孔内人员。同时孔内采用LED充电式照明设备,井内人员单独设置一根通风管进行通风。卸料桶装土过程中,渣土不得全部装满,必须低于桶上沿口50 mm。

3)采用卷扬机将卸料桶吊运至孔外。

4)将卸料桶吊运至空中,不解钩,拔出插销,轻推桶口位置。

5)卸料桶在重心不稳的情况下,自然倾斜翻倒,实现桶内土方倒出(图3)。

6)人工将桶翻过来,恢复原状,插入插销,进行下一次的吊运(图4)。

图4 卸料桶恢复原状

6 应用效果

同建设单位、监理单位一起对本项目正在施工的35根人工挖孔桩的出土情况进行调查,发现19根人工挖孔桩全部在5 h内完成出土作业,施工效率为1.392 m3/h;16根人工挖孔桩在5.5 h内完成,施工效率为1.265 m3/h。总体施工效率为1.33 m3/h,与原先使用的塑料桶进行施工效率的对比分析,原先施工效率为0.87 m3/h,目标施工效率提高了53%。

每根桩按每天一节的进度考虑,通过新型卸料桶的应用,完成一节桩的时间可由原来的8 h缩短至现在的5.25 h,每节桩缩短了2.75 h工期。本项目共计144根人工挖孔桩,桩长平均深度为25 m,即每根桩可缩短68.75 h,换算后缩短8 d工期,人工费用单价节约10 元/m3,每节桩共节约69.6元。所有桩共计节约250 560元。

7 结语

通过采用此种方法,人工挖孔桩出土施工效率得到很大提高,缩短了挖孔桩的作业周期时间,加快了桩混凝土的浇筑进度,降低了边坡塌方的安全风险,为其他项目人工挖孔桩的施工积累了成功经验。