超高压直流阀厅套管智能安装系统研究

张裕汉 万施霖 吕刚 王春 钟琳

摘要:超高压直流阀厅套管具有设备长度增长、重量增大、安装难度大、各项安装工艺控制以及试验要求细等特点。传统安装工艺需使用吊车,且经常凭借现场人员的经验与目测进行施工。文章提出了一种智能安装系统,该系统包括一个智能安装平台,以及对现场环境的感知与测量、机构的受力分析与设计、过程三维定位和移动机器人动态路径规划等四项技术的有机组合,能大幅度提高安装的程序化、规范化、精细化和智能化。

关键词:超高压直流阀厅;套管安装;智能安装平台;三维定位;粒子群优化;动态路径规划

直流套管用于直流输电工程,是连接阀厅与直流场的高压设备[1-2]。超高压直流阀厅的套管安装具有以下难点:(1)直流套管为细长件,最长套管近19m,最大套管重约4t,最大安装高度14m,对安装施工的平稳性以及对起重指挥、起重设备操作人员及配合人员的作业技能都有较高的要求;(2)直流套管的安装孔洞与套管仅有裕度约5cm,安装施工精度要求高;(3)主要涉及细长件高空安装施工,施工高度高,作业施工面大,常涉及多台设备在阀厅内、外同时施工,安全风险高[3,4];(4)套管安装对安装环境有较高要求,需要保证安装环境的温度与湿度。

传统的套管安装存在以下缺陷:(1)就拆装工艺而言,需使用牵引车将换流变牵引至空旷处,采用吊车起吊拆装套管的方式[5-6],故拆除下方位置套管时,须先拆除上方套管,额外增加了工程量及安全风险;(2)使用吊车起吊拆装,属于原始粗放式作业,精度差,套管起吊时易发生碰撞,损坏套管,或套管插入时角度不精确,造成运行时套管与出线装置接触摩擦引发设备故障,且存在较大的消防安全隐患;(3)在安装前缺乏对现场环境的监测。

套管因安装精度低或因安装时的碰撞磨损或因运行维护不当,都易造成絕缘损坏、老化,产生绝缘击穿,产生高温使套管爆炸起火,从而发生电力火灾事故,给人民群众的生命财产安全造成严重威胁及损失。基于此,本文提出了一个套管智能安装系统,系统包括一个智能安装平台,该平台可在阀厅内操作,直流阀厅内部高压套管智能安装平台直接驶入阀厅内,直接在阀厅内进行套管拆装作业流程。同时,该系统综合运用了现场环境的感知与测量、机构的受力分析与设计、过程三维定位、移动机器人动态路径规划等四项技术,能大大提高安装精度,减少了因安装、作业带来的消防安全隐患,节省了大量的作业时间和隐性成本。

1 智能安装平台

直流阀厅内部高压套管智能安装平台由移动底盘、平衡支腿装置、升降装置(变幅大臂、伸缩臂、变幅油缸、伸缩油缸)、头部旋转装置(旋转控制盘)、滑轨装置(套管吊臂、吊钩)等部分组成。平台可在场地内自由移动,四个支腿具有独立调节高度功能,底盘上安装有水平仪,可通过调节四个支腿使得平台底盘水平,支撑架可旋转,机械手臂可伸缩,工装部分可旋转和伸缩。整个工作过程首先通过移动底盘把装置移动到换流变套管旁边,使装置行走方向与换流变套管轴线在地面上的投影呈90度角,并尽量靠近套管的适合操作的位置上。通过平衡支腿装置把整个装置支撑起来,通过升降装置升降把滑轨移动到需拆卸套管正上方,通过旋转控制盘调整滑轨角度,使之与套管轴线基本平行,调整套管吊臂长度使之与需拆卸套管匹配,运用吊钩及辅助吊绳把需拆卸套管吊住,人工拆卸套管安装螺钉,并使用专用工具把套管从安装法兰上顶开,操纵套管吊臂顺着套管轴线方向平稳移动,直至套管从安装法兰上完全脱开。通过升降装置、旋转控制盘的运动,把拆卸套管放置到地面专门运送套管的小车上,完成套管拆卸,并反向执行拆卸动作,把新套管安装到换流变上,完成整个工作流程。其整体结构如图1所示。

由于本平台采用伸缩臂固定套管,通过伸缩、旋转将套管拆装或放置于在阀厅内的运转装置,避免了牵引换流变的工作流程。与传统的吊装工艺相比,减少了设备碰撞与摩擦的风险,一定程度上降低了消防安全隐患,提高了安装精度与安装效率。

2 现场环境的感知与测量技术

超高压直流阀厅套管安装对安装环境也有较高要求。为保证安装环境的温度与湿度,本系统采用了以下温度与湿度传感器,能实时监控现场作业温度,保障作业安全进行。

对于温度传感器,本系统采用基于红外线热成像技术的温度状态监测摄像机,其与传统的热像仪系统相比价格较为便宜。该摄像机里有一个内置报警系统,当它测量到目标超过阈值时,就能发出报警通知,有效避免事故的发生。另外,与接触仪相比,它的优点是对温度变化的反应速度非常快。监控实例如图2所示。

湿度传感器是测量空气或其他气体中的水蒸气量。湿度并不能单独说明设备的状况,但当它的数值发生变化时,它很好地被跟踪,以指出异常情况。本系统采用一种基于聚酰亚胺和背面腐蚀硅的湿度传感器,该传感器能提高传感器与周围环境的接触面积,同时便于气体通过传感器,具有响应时间短的特点。

通过上述感知设备,本系统能及时监控环境与各设备的温度与湿度,使得安装过程能在温度20~25℃、湿度小于45%的环境中进行,避免因设备过热、过载等引发的电气火灾或其他事故,在事前减小故障风险。

3 机构的受力分析与设计技术

本系统采用第1节中提出的智能安装平台进行安装。为保证安装过程的安全可靠,需要对其各构件进行受力分析,确定合适的设计参数。

3.1 操作平台平衡支撑、配重计算及设计

当直流阀厅内部高压套管智能安装平台吊起1750kg套管,升降大臂伸到最长,变幅油缸缩到最短时,并且升降装置转到与底盘正常前进方向成90度时,底盘受力状态最差,根据力矩的计算公式:

式中:F表示作用力,L表示力臂,M是作用力F对转动轴的力矩。

根据公式(1),计算可得套管端相对支腿的力矩21.42吨米大于底盘端相对支腿的力矩18.13吨米,因此存在倾翻可能,若一定要在此恶劣环境使用,则底盘须加配重1400kg。

经现场勘测,场地限制条件不多,则考虑在操作工程设置位置进行必要的安全保护,在大臂伸出状态不允许大臂角度降到30度以下,此时公式(1),计算可得套管端相对支腿的力矩16.8吨米小于底盘端相对支腿的力矩18.13吨米,因此,底盘不须加配重也能保证不会倾翻。

3.2 机械臂受力计算及材料选型

初选机械臂壁厚为20mm,当直流阀厅内部高压套管智能安装平台吊起1750kg套管,升降大臂伸到最长,变幅油缸缩到最短时,此时机械臂各部件受力情况最差。设备工作过程中无冲击,受力模式为静应力模式。机械臂共分为三段,采用第三强度理论进行计算,公式为

式中:為弯曲应力,为切应力。

根据公式(2),计算可得最小臂极限点受力为3.17MPa,次小臂极限点受力为5.63MPa,大臂极限点受力5.03MPa。

通过比较,得到次小臂受力状态最差。近似取,代入公式(2)可得为7.96MPa。

按照焊接性能很好,力学性能相对一般的材料Q235A来考虑。Q235A材料许用应力(屈服强度)为235MPa,远小于。

复合安全系数的计算公式为:

式中:[S]为许用复合安全系数

近似取,可得。起重作业机构许用最小安全系数[S]一般大于5,S远大于[S]。

可以进行一次优化设计:

选机械臂壁厚为10mm,对次小臂进行核算。

此时,,远小于。依然大于[S],满足要求。

综上,(1)当升降装置转到与底盘正常前进方向成90度时,本平台中的底盘须加配重1400kg;(2)在大臂伸出状态不允许大臂角度降到30度以下时,本平台不加配重也能保证不会倾翻;(3)通过对机械臂不同部分的受力进行分析,可选取机械臂壁厚为10mm。

4 过程三维定位技术

本系统所采用的智能安装平台可在阀厅内操作,因此为了能对套管安装过程进行科学化的精细指导,我们使用了基于LED的可见光通信室内定位系统。这种系统具有以下优势:(1)与可见光相比,使用无线电波方式的通信更容易受到多径效应的影响,使用VLC技术可以实现更高的定位精度;(2)只要存在照明基础设施,就可以普遍提供服务,从而使硬件成本最小化[7]。

LiQinglin等[8]将三维空间划分为许多二维平面。在每个二维平面中,可以实现各种方位角和角度增益差。根据角度增益的差异,他们提出了一种三维定位算法,实现了3.5cm的平均定位精度。YinLiang等[9]使用与加速度计相关的角度分集发射器进行上行三维定位。WangYuqi等[10]提出了一个共线条件方程模型,并将其使用于三维定位中,实现了分米级的定位误差。XuYinfan等[11]采用安装在天花板上的两个带多光电二极管的环形接收器来定位携带LED的终端,定位误差低于0.2m。

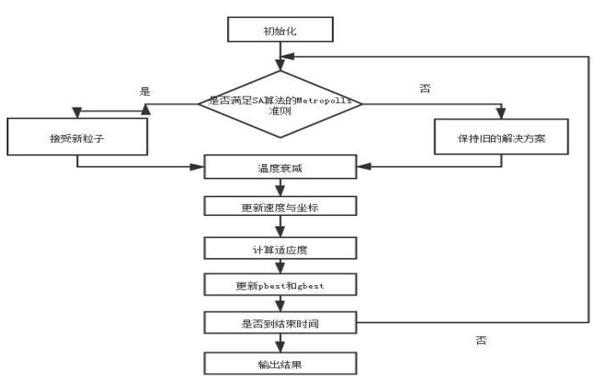

本系统采用粒子群优化算法(particleswarm

optimization,PSO)进行三维定位系统,为了解决PSO中过早收敛的问题,提高寻找最优解的速度,通过模拟退火(simulatedannealing,SA)算法进行改进PSO是一种强大的基于种群的随机方法,可以解决全局优化问题[12],而可见光定位问题也可以转化为全局优化问题[13]。

该算法包含如图3所示的三个步骤。其中gbest表示整个粒子群中三维定位最佳的粒子,pbest表示某个粒子在迭代过程中的最佳三维定位。

Step1.设置初始值;

首先,设定粒子群大小为N,最大迭代数为mmax。给每个粒子一个随机坐标作为终端在三维定位系统中的初始位置和一个随机速度,并使用视距(Line-of-Sight,LoS)信道增益的偏差作为适应度函数(因此与通常的定义不同,在本文中适应度越小代表解的性能越好)。

Step2.根据模拟退火更新粒子;

SA的Metropolis准则可由以下公式给出:

式中是第j个粒子的适应度。Tn由如下公式给出:

式中:是衰减参数,n表示迭代时间。如果,则令为新的gbest。p是一个0到1之间的随机数。

Step3.粒子群优化迭代。

更新每个粒子在每个方向上的速度和坐标,更新适应度、pbest和gbest。

图3 面向套管安装三维定位的改进粒子群优化算法

为了评估所提出的算法的性能,我们用一个3m×3m×4m的室内环境模拟直流阀厅的内部空间,并进行了仿真实验,其中粒子群的大小为200。

图4 迭代次数与粒子群的最佳适应度之间的关系

图4显示了粒子群的最佳适应度和迭代次数之间的关系,表明了本算法可以达到很高的精度和较快的收敛速度。

5 移动机器人动态路径规划技术

在直流阀厅障碍物固定不变的情况下,智能安装平台可以利用传统A*算法[14]躲避障碍物来运输套管。但是,现实的直流阀厅的障碍物不是一成不变的,而智能安装平台虽然可以利用动态窗口法(DynamicWindowApproach, DWA)[15]躲避动态障碍物,但由于动态窗口法是局部路径规划算法,在没有全局最优路线的引导的情况下,智能安装平台很容易陷入局部最优解,而无法达到目的地。

辛煜等[16]提出了一种通过重新定义中心节点的位置,在每个节点的周围扩大无限可搜索邻域的算法(以下称为A*-INF算法)。程传奇等[17]提出了一种基于A*算法和关键点选取策略的算法(以下称为A*-SS算法)。王洪斌等[18]提出了一种结合预瞄偏差角追踪法和二次A*的路径规划算法(以下称为A*-QAA算法)。

本系统采用了一种融合A*算法和动态窗口法的全局动态路径规划算法(以下称为DWA*算法),其计算步骤如下。

Step1.利用传统的A*算法计算出静态下的全局最优路径。其中,对于当前节点n,算法要最小化的代价函数为:

式中:g(n)为移动机器人起始节点到达当前节点n的实际代价,为当前节点与目标节点间的欧式距离。

Step2.采样得到当前的机器人的线速度和角速度。

Step3.依据机器人的实际情况对采样速度的范围进行约束。

在速度空间中存在无穷多组,要依据机器人的实际情况对采样速度的范围进行约束。

(1)机器人的速度约束为:

(2)机器人电机加减速约束:动态窗口移动时间间隔内,机器人加速度所带来的最大、最小速度为:

(8)式中:和代表当前速度;和代表机器人最大加速度;和代表机器人最大减速度。

机器人制动距离约束:在局部路径规划时为了确保机器人安全,在最大减速度条件要求下,机器人在撞击障碍物之前速度减为0,即:

式中:是对应轨迹距离障碍物的最近距离。

Step4.结合A*算法与动态窗口算法,设计动态评价函数:

间的方位角偏差。子目标点是機器人静态规划下的前进方向上距离当前点最近的静态环境下的全局最优路径点。

为了验证本文提出的DWA*算法的有效性,以某电网某输电公司的直流阀厅中的障碍物实际分布情况为仿真环境,比较了其与类似算法的效率。

结果如图5所示,绿色轨迹、紫色轨迹、灰色轨迹和棕色轨迹分别由DWA*算法、A*-SS算法、A*-INF算法和A*-QAA算法解出。

(a)中四种算法都成功地找到了无碰撞路径。如(b)所示,在这四种算法中,提出的DWA*算法找到了行程时间最短的路径。更具体地说,与第二种的算法相比,它节省了大约15.2%的时间。

经实验,本系统所采用的融合算法与传统A*算法相比,路径更加平滑、具有实时避障的功能;与动态窗口法相比,可以保证全局最优、路径长度更短。

6 结语

超高压直流阀厅套管的安装是一项难度大、精度要求高、风险高的工程。本文提出了一种智能安装系统,该系统包括一个智能安装平台,以及现场环境的感知与测量、机构的受力分析与设计、过程三维定位、移动机器人动态路径规划等四项技术的有机组合,能对套管安装过程进行全方位的科学指导,能大幅度提高安装的程序化、规范化、精细化和智能化。

通过上述技术提高套管安装结果的精度,降低了安装时间,减少了安装过程中的碰撞磨损,也能大幅度降低绝缘损坏与老化的风险,有效地消除了电气火灾隐患,从源头上加强了消防安全管控,预防火灾事故发生。

参考文献:

[1]刘振亚.特高压直流电气设备[M].北京:中国电力出版社,2009.

[2]刘振亚.特高压交直流电网[M].北京:中国电力出版社,2013.

[3]潘国洪,朱华艳.±800kV直流穿墙套管安装和现场试验关键技术研究[J].高压电器,2013,49(2):98-102.

[4]陈万年.葛洲坝换流站500kV高压直流穿套管的运输和安装[J].中国电力,1992,(11):26-28.

[5]李穆,卢文华,向冬冬.输变电设备智能化运维系统研究与应用[J].电气工程学报),2015(07):75-81.

[6]Fu M,Song J,Zhao J,et al.Intelligent Operation and

Maintenance of Micro-grid Technology and System Development[J].

In IOP Conference Series Earth and Environmental Science,2018,

108(5):052060-052060.

[7]Gu W,Zhang W,Kavehrad M.Three-dimensional light positioning

algorithm with filtering techniques for indoor environments[J].

Opt.Eng.,2014,53(10):107107–107107.

[8]Q.-L.Li,J.-Y.Wang,H.Ting,W.Yongjin.Three-dimensional indoor visible light positioning system with a single transmitter

and a singletilted receiver[J].Optical Engineering,2016,55

(10): 106103.

[9]L.Yin,X.Wu,H.Haas.Indoor visible light positioning with

angle diversity transmitter[C]//IEEE 82nd Vehicular Technology

Conference,2015,Boston.

[10]Y.Wang,Y.Gong,Z.Shi.Research on the collinear equation model

of visual positioning based on visible light communication[J].

MATEC Web Conferences,2015,22(02003).

[11]Y.Xu,J.Zhao,J.Shi,N.Chi.Reversed three-dimensional

visible light indoor positioning utilizing annular receivers

with multi-photodiodes[J].Sensors (Basel),2016,16(08): 1254.

[12]Van Laarhoven P,Aarts E.Simulated Annealing:Theory and Applications[M].Berlin,Germany:Springer,1988.

[13]Guan W,Wu Y,Xie C,et al.High-precision approach

tolocalization scheme of visible lightcommunication

based on artificial neural networks and modified genetic algorithms[J].Opt.Eng.,2017,56(10):106103-106103.

[14]王殿君.基于改进A*算法的室内移动机器人路径规划[J].清华大学学报(自然科学版),2012,52(08):1085-1089.

[15]Fox D,Burgard W,Thrun S.The dynamic window approach to

collision avoidance[J].IEEE Robotics & Automation Magazine,

1997,4(1):23-33.

[16]辛煜,梁華为,杜明博,梅涛,王智灵,江如海.一种可搜索无限个邻域的改进A*算法[J].机器人,2014,36(05):627-633.

[17]程传奇,郝向阳,李建胜,张振杰,孙国鹏.融合改进A*算法和动

态窗口法的全局动态路径规划[J].西安交通大学学报,2017,51

(11):137-143.

[18]王洪斌,尹鹏衡,郑维,王红,左佳铄.基于改进的A*算法与动态窗口法的移动机器人路径规划[J].机器人,2020,42(03):346-353.

Research on intelligent installation system

of EHV DC valve hall bushing installation

Zhang Yuhan1,Wan Shilin1,Lv Gang2,Wang Chun2,Zhong Lin1

(1. Huanan Industrial Technology Research Institute of Zhejiang University,Gangdong Guangzhou 510000;2.CSG EHV Power Transmission Company Guiyang Bureau,Guizhou Guiyang 550000)

Abstract:The EHV DC valve hall bushing has the characteristics of growing equipment length, increasing weight, difficult installation, various installation process control, and fine test requirements. The traditional installation process requires the use of cranes and often relies on the experience and visual inspection of the site personnel. An intelligent installation system is proposed, which includes an intelligent installation platform and an organic combination of four technologies: perception and measurement of the site environment, force analysis and design of the mechanism, three-dimensional positioning of the process and dynamic path planning, which can substantially improve the procedure, standardization, refinement, and intelligence of the installation.

Keywords:EHV DC valve hall; bushing installation; intelligent installation platform; three-dimensional positioning; particle swarm optimization; dynamic path planning