转向架焊接机器人智能集控系统及关键技术

田学华,张志毅,吴向阳,湛红晖

(1. 中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2. 华中科技大学无锡研究院,江苏 无锡 214100)

1 引言

焊接作为一种重要的生产工艺,广泛应用于汽车、轨道交通、船舶重工和航空航天等装备制造业。在“中国制造2025”的大环境下,将先进的数字化、信息化技术与自动化焊接技术相融合,形成数字化、智能化焊接集控系统,正成为装备制造业焊接工艺的主要制造模式和发展趋势。

国内数字化智能化、焊接研究始于20世纪90年代,集中在焊接工艺优化、焊接质量评估、工艺自动设计和焊接绩效评估等方面。

早期的专家系统受制于信息采集技术落后,信息缺乏,焊接系统的智能化水平较低,对工程应用的指导有限。随着RFID、传感器网络、工业无线网络、MEMS和传感器技术的成熟和发展,以无处不在的感知为代表的新一代工业互联网和物联技术将是促进焊接工艺发展的新驱动力,使得人们由现在对焊接设备与过程的了解不足,向三维空间加时间的多维度泛在感知和透明化发展。多家行业制造龙头,应用物联网技术提高了生产线过程检测、实时参数采集、生产设备监控、材料消耗监测和生产过程协同等方面,形成了对生产过程的智能监控、智能控制、智能诊断、智能决策和智能维护,提高了生产效率,提升了产品质量,优化了生产流程。

2 转向架焊接制造现状及需求分析

焊接作为一种重要的生产工艺,在轨道交通装备制造技术体系中占有重要的地位。以转向架焊接车间B5产线为试点,研究转向架焊接机器人集群控制技术,以期达到“(准)黑灯化”,进而为全面推广和提升企业焊接生产智能化奠定技术基础。

目前焊接生产线由若干台IGM焊接机器人、移位器、RGV和缓存架等组成,采用工作单元无人、作业区域少人的作业方式,面对设备长时间、全位置自动化焊接作业,迫切需要进行升级改造。

(1)焊接机器人集群控制

转向架焊接机械手属于进口设备,无法授信二次开发实现集群控制,作业状态信息不能提取进行数据驱动,无法实现集群控制管理,相关设备产能、生产节拍等未纳入统一管控,无法发挥各设备最大效能。

(2)焊接产线系统集成管控

设备长期运行中容易出现焊接异常,存在焊接过程中质量隐患。焊接前由于工件上下料不能自动识别,需要人工物料转运、产品识别和程序调用,未实现对焊接对象的自动识别和防错,焊接程序存在调用错误风险。

(3)焊接质量在线监测与评估

焊接过程中多层多道焊接时缺乏过程自动监测和检测,易导致层间缺陷累积影响焊接质量,焊接后对发生的质量问题分析缺少有效、直观的载体支撑。

(4)焊接机器人健康管理

设备关键部件如焊机、伺服、升降臂和传动载荷等目前尚无健康数据分析,设备投用存在异常停机风险。一旦出现故障,设备控制系统响应不及时,存在较大的停机风险,同时容易造成层间缺陷累计影响焊接质量。

针对以上问题,迫切需要建立焊接机器人集控系统,实现焊接过程中“人-机-料-法-环”信息的高效采集、储存、应用和集中管控,提高产品一次合格率,将企业长期积累的焊接相关数据、知识和经验,梳理后建立焊接共享数据库、知识库和模型库,为焊接数据和知识在企业甚至行业共享建立基础,推动轨道交通装备制造业从传统模式向数字化智能化生产模式转变。

3 智能集控系统设计

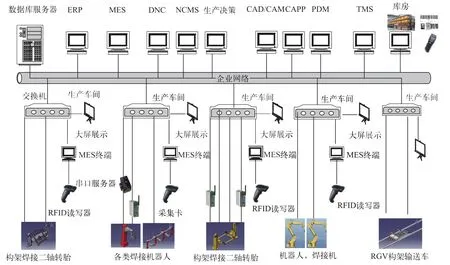

焊接机器人智能集控系统如图1所示,由生产执行控制系统、生产集中管控系统和可视化监控平台组成。

图 1 焊接产线智能集控系统架构

建立的系统作为焊接车间现场管理系统,集成MES、QMS和PDM等上层系统,实现所有生产系统的数据连接,通过数据接口实现数据的有效流转。

底层生产执行控制系统包括机器人集群控制、RGV调度控制、安全报警控制和生产异常停机控制等四个功能模块。机器人集群控制能将机器人作业的实际参数及时采集上传,所有工位设备的生产日志数据自动存储并自动传送到上游系统服务器中。上传上游信息系统的信息包括生产进度、质检信息、异常信息、物料传递信息、过程控制信息、设备维护信息、设备状态参数和工具工装信息等。实际各工位数据包含产品编码、产品图号、单件序列号、机器人编号、工件上线和下线时间、操作者、设备运行日志、设备名称、设备报警类型编号、报警时间和报警信息等。

RGV调度控制根据工件扫码信息,匹配MES工单,驱动物流设备完成配送过程。同时,可将物流的配送情况,配送过程中的异常状态等信息反馈给上游的信息系统。

安全报警控制能实时调用各子系统现场作业视频,进行实时监控,发现异常能即时终止程序。

4 智能集控系统关键技术

针对转向架焊接工艺流程与工艺特点,对焊接过程的生产安全、质量控制和物流执行等关键工序进行智能化改造,结合实时生产过程监控,将人员、设备、夹具/胎位和零部件等所有资源进行管理和调度,从而形成生产效率高、自动化程度高以及高度柔性化的数字化焊接管控车间,满足公司多品种产品并行生产、多种个性化产品定制的需求。其中,关键技术及其技术路线介绍如下。

4.1 面向焊接车间成套装备的多源数据采集方法

对IGM焊接机器人及其他成套装备的多源数据采集,是建立焊接机器人智能集控系统的前提。目前,多源数据采集主要有4种方式。

(1)TCP/IP协议的以太网模式

以太网方式的信息采集内容丰富,可以做到远程控制,是未来现场控制系统的发展方向。目前各主要数控系统厂商均配备了局域网口,并提供了与其他系统方便集成的接口,本系统对于这些类型的设备均具备了接口功能,在DNC项目中尽量采用此种方案。

(2)局域网卡式的DNC网络采集模式

通过局域网卡式的DNC网络采集模式,可以实时采集生产设备程序运行的开始/结束信息、设备运行状态信息(断电、开机、运行、空闲和报警等)、系统状态信息(编辑、手动、运行和MDI等),设备所有报警信息(设备错误、系统错误和操作提示等)、程序运行内容(程序号信息、程序段信息和各种坐标值数据)、操作履历数据、刀具/设备参数表、设备的实时坐标信息以及主轴功率等。

(3)数据采集卡

此方法与控制系统无关,只要能与生产设备的相关I/O点、对应的传感器连接上,采用采集卡即可采集到相关加工信息,目前可以采集的内容有:设备上电,设备断电,加工开始,加工结束,设备故障,设备功率,各种压力以及温度等。

此种方式适用系统为无串口、无局域网络设备,目前主要有3种方式。

1)开关量采集卡:主要采集设备的开关机,程序运行的开始、结束和报警等信息。

2)模拟量采集卡:主要采集设备主轴功率、温度和压力等模拟量。

3)混合型采集卡:采集设备开关量信息和各类模拟量信息等。

本项目中焊接设备的焊接电流、焊接电压和焊接速度计划均采用此模式来采集。

(4)组态软件采集

对于非数控类的采用PLC控制类的设备可以采用组态软件(比如组态王、力控组态均可)来直接读取PLC中的相关信息,包括PLC中保存的各种状态的I/O点信息和模拟量信息(如温度、压力等),将读取的I/O点信息和模拟量信息存入系统的数据库中。

组态软件通过串口或网口与需要采集设备的PLC相连,采用计算机采集、处理数据,可实时输出各种曲线,从而提高设备的监控效果。各个生产设备的数据均可集中到一个统一的工艺流程图中显示,极大的方便了设备管理,另外组态系统集成了丰富的工艺设备图库,能够开发出形象逼真的工艺流程图,画面支持3D方式动态显示各个设备的状态、实时值等,显示效果理想。

综合考虑,组态方式采集具有投入硬件少,连接方便,稳定可靠,以及适应性强、开放性好、易于扩展、经济以及开发周期短等优点。所以,本项目中涉及到的所有PLC类控制设备均采用此类方式。对于没有接入PLC控制的数据,包括特定传感器、部分硬件接口未开放的机器人、RGV运输小车以及检测设备数据,系统采用串口方式访问、TCP/IP协议访问和I/O端口解析等方式进行数据的获取,统一存入数据库便于系统访问。

4.2 焊接工艺程序的远程推送与调用技术

焊接装备工艺程序的远程推送与调用,一是需要稳健的DNC网络,防止程序上传下达不通或缺失;二是需要建立一套符合生产现场的作业流程,确保程序调用正确;三是建立焊接程序管理系统,保证焊接程序及参数的规范和质量;四是需要一套基于RFID的构架识别与校验的技术手段。

(1)基于稳健DNC网络的程序通信与管理方法

对加工现场的数控系统进行合适的组网部署与改造提升,以适应FANUC、SIEMENS和FIDIA等控制系统的要求,实现数控设备联网与远程通信。在此基础上,通过部署基于现场的数控系统实时监控设备,对机器人本体及工艺参数进行数据采集和监控管理。

基于现有的标准以太网环境,在焊接机器人数控系统的通信模块基础上,采用“智能终端”的串口服务器方案,实现对数控系统的统一集中通信。智能终端将焊接机器人作为车间局域网环境的一个节点联入到车间以太网络中。

DNC数据传输功能需要实现:

1)远程请求,操作员直接在机器人控制面板上可以下载所需要的加工程序;

2)远程查询,在控制面板上能够查询DNC服务器或焊接工艺库上的程序清单、程序大小和编程日期等;

3)自动接收,程序上传时,能够自动或通过RFID识别触发接收、自动命名和自动保存数控程序,DNC服务器无需专人职守;

4)远程比较,在机器人操作面板上可以将机器人内的程序和服务器的程序进行比较,并将比较结果显示在执行终端上;

5)多重校验机制,程序每次传输都有成功或失败报告,确保程序传输准确可靠。

网络化的统一数据管理和双向数据传输,实现数控加工程序由服务器到机器人的远程双向上传/下载及数控设备参数的备份/恢复等功能,保证机器人最佳的工作负荷和效率,并能保证数据传输稳定快捷,准确无误,确保系统数据传输的稳定可靠。

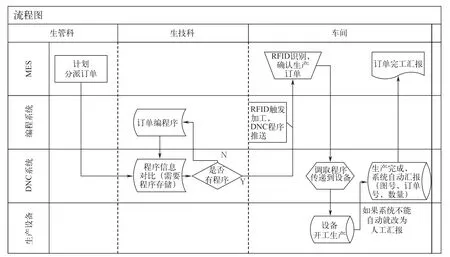

整个DNC网络系统架构如图2所示。

图 2 DNC网络系统

(2)基于RFID的构架识别与校验方法

焊接生产线涵盖自动输送系统RGV,将构架自动组装机器人、自动焊接机器人、自动检测系统、缓冲台、顺心夹具、人工台位和暂存台等集成,实现按节拍自动流转,所有工序和缓冲台位物料、RGV状态均由RFID进行状态采集并由生产线控制系统进行管控。

首先对工件进行改造,设计RFID安装凸台,安装RFID芯片,通过在缓存架上部署RFID读写器及数据融合中间件,自动扫描工件,实现工件全流程跟踪监控,并与焊接工位“人-机-料-法-环”要素绑定,方便自动调用不同工件的工艺流程、物流及焊接工艺参数及数控程序,通过DNC网络,将数控程序传输至焊接机器人等设备。

项目以工业级抗金属RFID电子标签为载码体,实现对构架(横梁/侧梁)的识别与校验,并触发焊接工艺参数远程调用。RFID采用定制的RFID螺钉标签,采用超高频无源抗金属型号,在构架两侧绑定同一ID标签,拧在构架两边高度阀上。在准备工位、加工工位和装卸工位分别设置RFID芯片读取装置,实时追踪构架位置。工件焊接工艺业务流程如图3所示。

图 3 工件焊接工艺业务流程

通过RFID对工件状态和设备PLC等控制系统的数据采集,实现物料追踪、质量控制,将生产现场数据采集到生产指挥中心,提高企业生产过程的透明化。上游信息系统的信息可以无缝下达到焊接工位,也可以从生产工位中采集所有需要的信息;RFID将扫描的物料信息与上游信息系统中传递的工单信息进行对比,定位生产工单;集控系统承接上游信息系统传递的生产工单信息,将相应的作业指令分配到具体的作业设备,自动将程序下载至每台机器人作业系统。

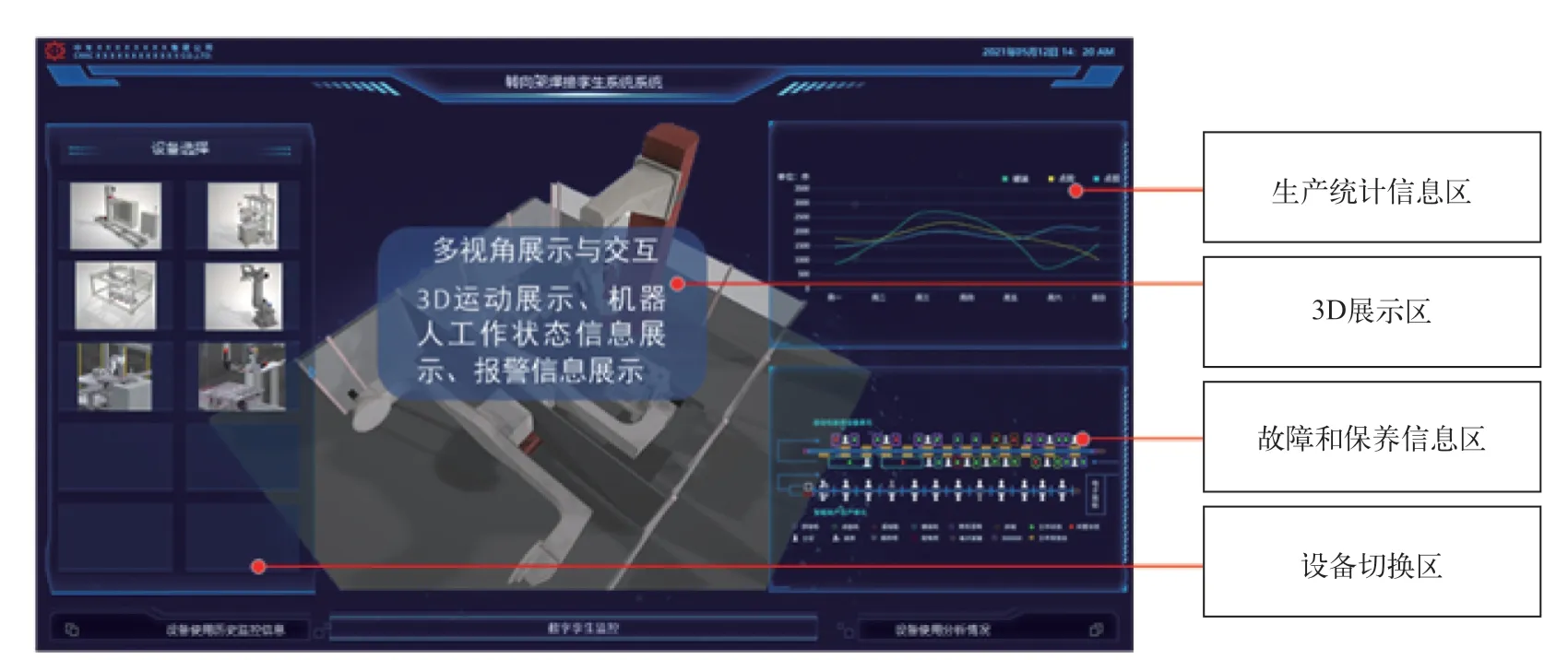

4.3 焊接工位数字孪生技术研究

搭建与真实物理行为高保真映射的虚拟仿真环境,构建模块化、通用化的数字孪生焊接工位系统,实现焊接全过程虚实同步监控管理。数字孪生系统包括设备层、感知层、驱动层和应用层。其中,设备层与感知层用于焊接工位异构多源数据的实时采集与数据预处理;驱动层负责数据集成和数据管理,并通过构建面向真实物理行为高仿真映射的虚拟仿真环境,支撑对三维焊接工位模型的实时驱动;应用层基于实时数据驱动的虚拟车间,满足使用者对焊接的追溯分析、实时监控和预测仿真等需求。数字孪生系统开发主要包括三个步骤。

1)数字化建模。采用CAD、3D Studio Max 和 Unity3D等软件工具,进行物理场景轻量化建模、运动约束关系定义和模型渲染,搭建虚拟仿真环境模型。

2)数据驱动。对焊接车间运行数据进行集成与管理,包括外部数据刷新、运动驱动、数据存储、分析和数据请求响应等,准确得到数字空间与物理空间完全匹配的运动呈现。

3)应用服务。包括①监控视角模块:包括跟随视角、固定对象视角、自由视角等,通过不同视角对机器人动作进行呈现;②状态展示模块:监控机器人运行状态信息和作业工单信息;③健康监测模块:机器人故障数据和维护保养信息统计报表,阀值报警和维护保养提醒。

转向架焊接车间数字孪生系统主题界面如图4所示,主要包括3D展示区,进行多视角展示与人机交互;生产统计信息区,显示当前生产工单信息、累计生产信息报表等;故障和保养信息区,显示设备典型故障数据、维修保养信息和焊接质量管理信息等;设备切换区,选择不同的设备进行动态监控。

图 4 转向架焊接车间数字孪生系统主界面

5 结束语

围绕焊接工位数字化、智能化发展需求,开发转向架焊接机器人智能集控系统。通过上述研究,可实现以下目标:

1)开发工件自动识别、程序自动推送与调用程序,实现转向架焊接机器人集群控制;

2)开发产线自主控制系统,实现转向焊接产线全自动物流转运和生产;

3)实现焊接过程中质量监测和可追溯管理;

4)实现设备关键部件健康数据监测及异常远程停机处理。