一种基于机器人的磨床智能化换辊系统的设计与实现

吴珅君

(上海宝信软件股份有限公司 智能装备事业本部,上海 201900)

1 引言

近年来,由于不锈钢冶金行业的迅速发展,对不锈钢20辊轧机轧辊准确度的要求也日趋提高,目前国内不锈钢行业的磨辊间全部是人工操作行车进行磨床轧辊的上下料及车间内的轧辊转运,这样工人的劳动强度非常高又经常损伤轧辊辊颈和磨床,同时人员统计的物流管理和库存也经常出错,造成重大损失。

随着计算机技术、微电子技术和国内智能装备水平的提高及宝信软件在五机架磨辊间(大型轧辊)的智能装备的应用,利用在普碳钢行业的技术积累,为在不锈钢行业磨辊间进行智能化改造的设计与实现创造了有利条件。

宁波宝新磨辊间含六台赫克里斯磨床,主要承担四台DMS 二十辊轧机的工作辊及宝新所有二十辊轧机一中间辊的磨削任务,每年磨削各种轧辊约15万根,占公司总磨辊量40%左右。

为了满足磨辊间对高质量、高产量、高效益和低能耗的总体要求,为提升磨辊间生产运营管理整体水平,提高磨辊间内物流、信息流的智能化及准确性,减少人员劳动负荷、提升人员劳动效率,实现磨辊间数字化车间应用水平,对磨辊间进行智能化改造是非常重要的一步。

自主研发的一套辊车间智能化管理系统支撑磨辊间的整体运营管理,实现了全自动轧辊运输以及磨床的自动上下轧辊,实现了工作区的自动化和无人化、设备操作自动运行控制,建立了全自动的安全的工作环境,提高设备的利用率,减轻了人员的劳动强度。磨床轧辊上下料系统采用工业机器人进行磨床上下辊装载作业,选用ABB公司的IRB6700 重载系列六轴机器人。机器人使用轧辊专用夹具来实现轧辊上下磨床作业,使用了激光测距装置来实现机器人对来料的2次定位,提高了上下轧辊的定位准确度。

2 工艺介绍

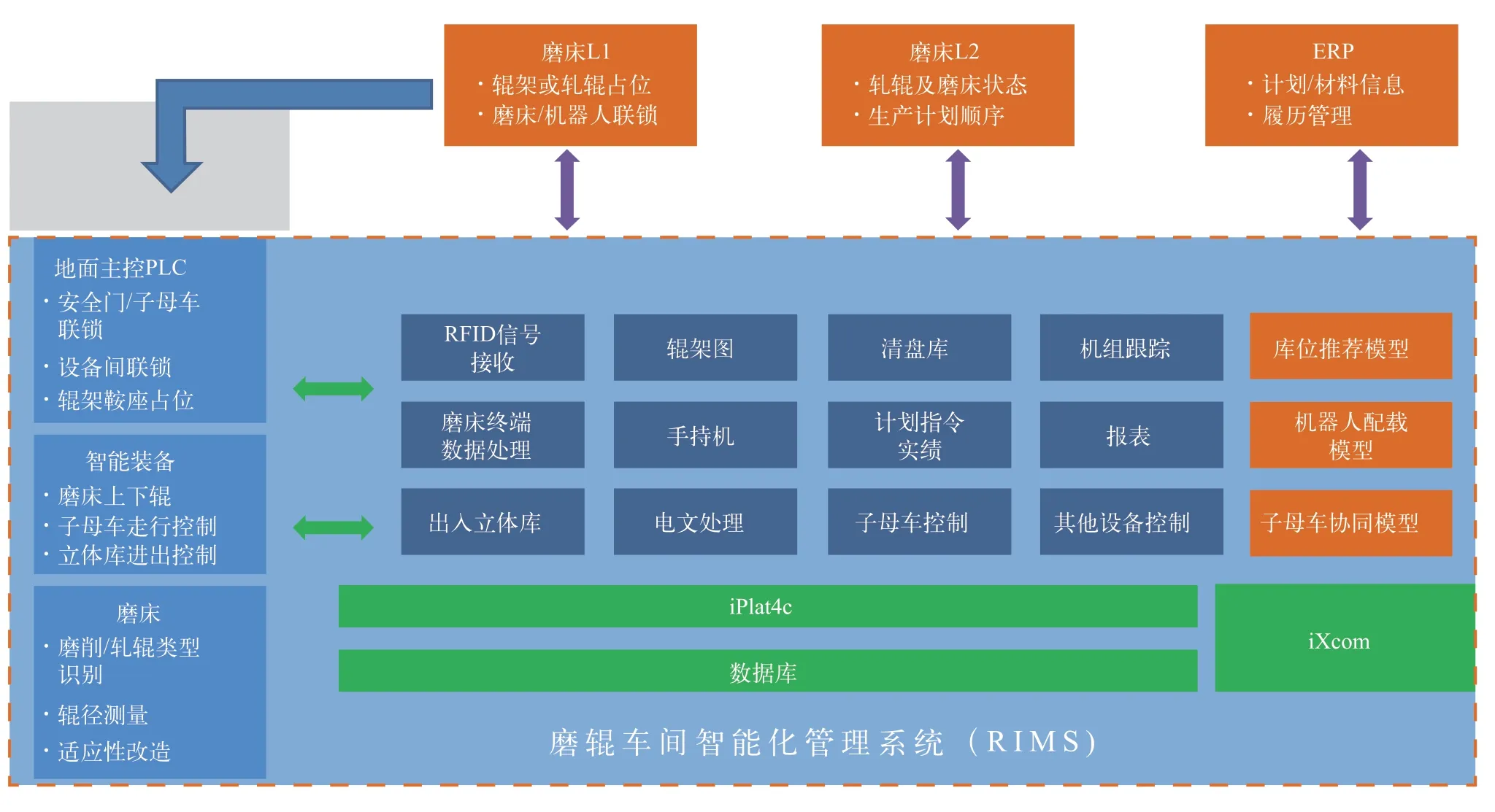

轧机旧辊经行车吊运落于子母车接收平台,人工对旧辊相关信息进行确认和绑定,轧辊与辊箱的信息通过扫描二维码及 RFID 自动读取后录入到智能化系统并排程。磨辊车间智能化管理系统按照轧辊梯度模型将辊箱经子母车自动运输到指定区域,磨床自动上下料机器人自动抓取轧辊上磨床,磨削后机器人自动下辊并将磨削后的轧辊放置到检查平台。检查平台移动到安全围栏外侧,轧辊直径自动测量后,人工对轧辊表面进行清洁、质量检查并确认,机器人会自动把检查平台上的轧辊搬运到带有 RFID 标签的轧机辊箱内并绑定。辊箱满箱后,再由子母车将辊箱运输至磨辊间外。机器人会按照磨辊车间智能化管理系统的指令把缓存区域的废辊或事故辊挑选出来放置在指定区域。中间辊根据磨辊车间智能化管理系统的指令可分流到立体库区域进行存放和管理。该工艺具备缺陷辊自动分流、辊箱自动堆垛和备辊分区存放等功能。改造后的系统框如图1所示。

图 1 系统框图

3 主要改造内容

根据宝新磨辊车间现有磨床及其他设备的配备情况,本次主要改造内容有六部分。

3.1 增加一套磨辊车间智能化管理系统

磨辊车间智能化管理系统(RIMS)主要依托中国宝武工业互联网平台 xin3PLat,依托大数据、智能装备、集控、工业网络安全、移动物联和虚拟制造等核心技术,通过打造满足智慧制造应用场景的 iPlat 和满足智慧服务应用场景的 ePlat 两大平台,实现磨辊车间能力服务化、业务数字化、车间平台化和管理智能化的智数化时代“新四化”升级。

磨辊车间智能化管理系统(RIMS)主要包括依托智能装备的磨辊间地面主控系统、依托智慧制造应用场景平台iplat4j 的磨辊信息化系统和依托移动物联技术的仓库管理系统(WMS)三大部分。

地面主控系统主要完成磨床车间相关智能装备的安全连锁及控制功能,包括安全控制系统、地面设备管理控制系统、辊箱及轧辊管理控制系统以及通信系统等。

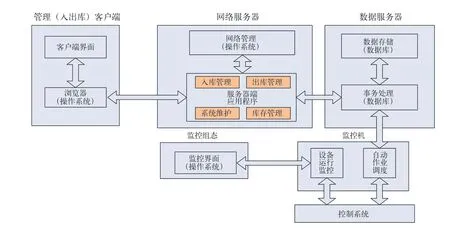

磨辊信息化系统是介于L2和L3系统之间的一个相对独立的系统,主要是针对轧辊这一特殊部件进行全方位跟踪管理。磨辊信息化系统在磨辊车间的信息化管理中是不可缺少的一部分,支撑轧钢工艺对轧辊磨辊信息的需求和板型的控制,为提高产品质量,提高轧辊的利用率以及降低辊耗,从而降低生产成本,起到重要作用。磨辊信息化系统通过轧辊梯度管理模型实现对磨辊间的轧辊全生命周期管理,支持20辊轧机对轧辊的需求;通过计划及调度管理,实现磨辊间的智能化运行;智能化管理与轧辊相关的其他部件,例如轴承,轴承座等;为轧辊消耗计算提供依据。系统流程如图2所示。

图 2 磨辊信息化系统流程图

仓库管理系统 WMS 实现自动化立体仓库、传统平面库的统一管理,同时系统能够与上位机系统、供应链系统、客户关系系统等紧密结合,实现厂内、厂外物流的一体化管理。

WMS 的主要功能是对入出立体库、平库的物流进行动态管理与调度,及时、准确地完成货物的入出库,同时实现物流信息与物流的同步管理。WMS 对入出库作业进行最佳分配、调度和控制,对入出库输送机及堆垛机等各种设备的运行状态进行动态显示及在线监控。自动库存台帐为用户提供准确的库存数据信息。

WMS 设计采用基于业务流的标准系统设计方法、标准的 B/S 体系结构和 C/S 体系结构。硬件结构采用和磨辊间信息化系统共用统一的客户机/服务器结构。软件结构采用分层模块化集成模式,分为用户界面层模块和事务处理层模块两类。系统软件结构如图3所示。

图 3 WMS 软件结构

3.2 增加三套全自动子母运输车

为满足磨辊间自动化的要求,现需要对现有的六台赫克里斯磨床的进出轧辊的物流系统进行自动化改造。由原来人工吊运的方式改为全自动子母车运输的方式。全自动子母车可以整体运输带有辊箱的工作辊或中间辊。

在磨辊间出入口物流系统中,设置1#子母车、2#子母车和3#子母车,用于磨辊间内的各交接位的上下料。

子母车布置在磨辊间靠近轧机机组一侧,母车轨道两侧布置多个交接鞍座,根据工艺需求,将其分别运至磨辊间出入口上料位、磨床交接位、中间辊装配工位及擦拭辊交接位。3台子母车分区作业保证了物流运输的连续性。

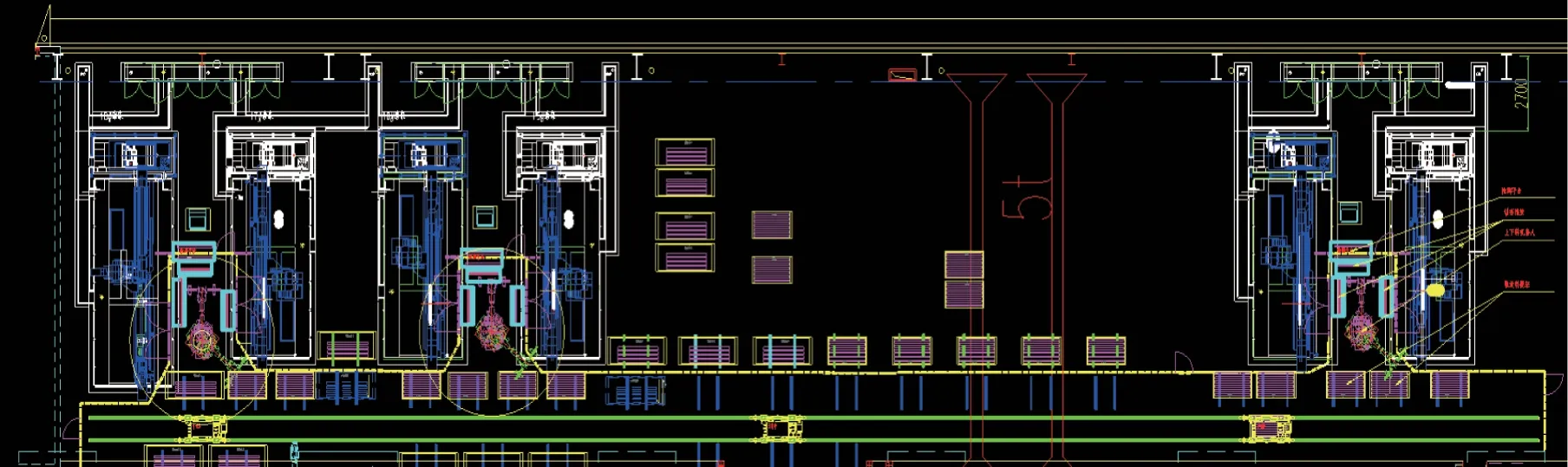

3.3 增加三套磨床智能化换辊系统

为满足磨辊间六台赫克里斯磨床的上下料需要,提高车间自动化水平,本磨辊间新增3台轧辊上下料系统。采用工业机器人进行磨床上下辊装载作业,选用 IRB6700 系列六轴机器人实施方案。机器人使用轧辊专用夹具来实现轧辊上下磨床作业。

根据生产计划,子母车自动运辊箱架至指定位置的支架上,支架上设有定位销,用于辊箱架置于支架上时的定位及固定作用。机器人按照顺序依次抓取辊箱内的轧辊,并将轧辊放置于轧辊缓存区域。当发出上料指令时,机器人从轧辊缓存区抓取轧辊进行磨辊,此时待上料侧的安全门打开,机器人完成上料工序。机器人会按照磨辊车间智能化管理系统的指令把缓存区域的废辊或事故辊挑选出来放置在指定区域。当磨床完成磨削任务,机器人收到磨床的磨削完成信号,机器人从 Home 位置移动至工作位,安全门打开,机器人将磨好的轧辊抓取到带有 RFID 标签的辊箱上或轧辊检查平台上。轧辊检查平台位于安全围栏内外侧,轧辊检查平台在来料后自动从安全内侧运行到完全围栏外侧,操作工在轧辊检查平台外清洁磨辊、检测质量等,当人工检查完成后机器人会自动把轧辊检查平台上的轧辊搬运到带有 RFID 标签的辊箱上。磨床轧辊上下料系统布置如图4所示。

图 4 磨床轧辊上下料系统布置图

3.4 增加一套轧辊刻码设备

为解决磨辊间内部轧辊无身份信息的问题,本次改造增加一套激光刻印设备。通过激光刻印在轧辊辊头圆弧面处刻印二维码。该激光刻印设备主要由刻印机本体、整体机架、激光打标头、激光器和光路系统等组成。

3.5 增加 RFID 及二维码扫码装置

为解决磨辊间内部轧辊物流跟踪问题,本次改造增加多套终端 RFID 及二维码智能化读写系统,实现轧辊和辊箱的绑定及轧辊的物流跟踪。

本系统使用 RFID 电子标签作为磨辊辊箱载体,以局域网、互联网为信息渠道,建立一套完整的信息化管理系统,能够对整个生产线上轧辊辊箱管理的每个环节进行全程的记录,实现在线辊箱的自动识别和实时管理,从而实现对企业生产线上的物流和信息流的实时跟踪,提高企业生产管理的工作效率和服务水平。

采用二维码移动端扫码轧辊,替代手工记录,大幅减少记录错误,减轻工人工作负荷,并支持产品数据查询、统计和追溯。同时为物流全自动的跟踪提供了基础依据。

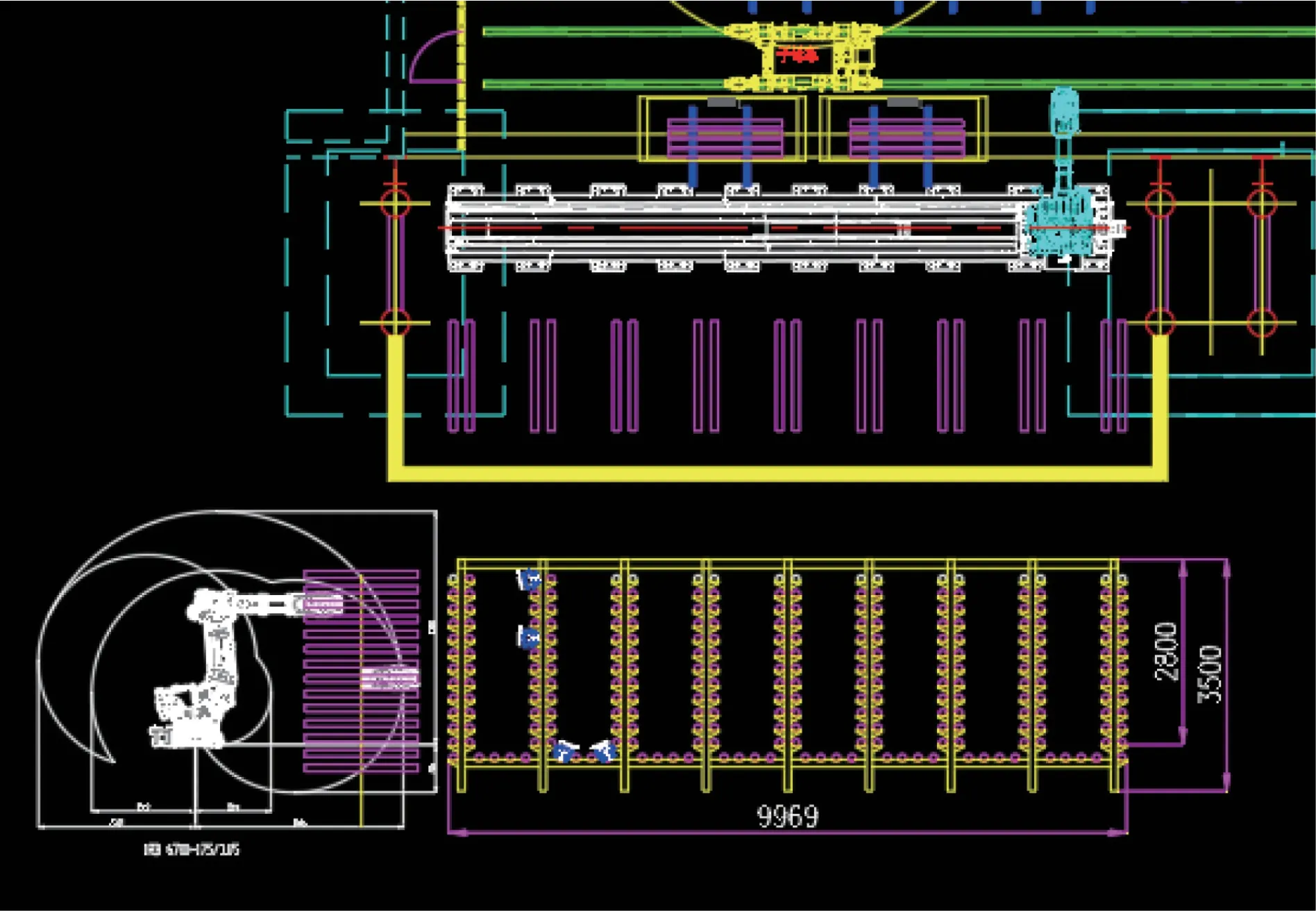

3.6 增加一套中间辊立体存放机构

轧辊立体存储系统用于对进出磨辊间的中间辊进行集中存储和智能化配辊管理。轧辊立体存储系统设置于现有18#磨床旁边,根据要求改造后提升现有中间辊20%的存储能力,即由250个中间辊提升为不低于300个中间辊。

采用 IRB6700 系列六轴机器人进行中间辊分选及中间辊出入库作业,考虑到磨床对上下轧辊的定位准确度要求,适应了激光测距装置来实现机器人对来料的2次定位。在库前出入库口设置1个分选机器人,主要用于中间辊分选及中间辊出入库。分选后的中间辊通过机器人将中间辊放置至中间辊存储架上。中间辊空辊箱再通过子母车运送至辊框存放区域。

轧辊立体存储系统的分选机器人配置机器人移动平台,该机器人移动平台为机器人配套第七轴,实现1台机器人对整个立体存储区域的出入库作业。该平台为伺服电机定位控制,并采用自动抱闸装置,提高了定位准确度,杜绝机器人倾翻。轧辊立库上下料机器人布置如图5所示。

图 5 轧辊立库上下料机器人布置图

图 6 磨辊间智能化换辊系统设备示图

4 项目成果

通过磨辊间智能化改造,能够提升磨辊间生产运营管理整体水平,提高磨辊间内物流、信息流的智能化及准确性,减少人员劳动负荷、提升人员劳动效率,实现磨辊间数字化车间应用。磨辊间智能化改造是提高轧辊管理精细化的需要、是降低轧辊使用成本的需要、是提高设备和员工作业效率的需要,也是追求全球冷轧不锈钢行业引领者的愿景目标的需要。

5 项目运行及效益

项目分二期进行,一期项目已于2020年12月上线运行,系统运行良好稳定,投入使用后的效果如图6所示。

项目投运后产生的经济效益和社会效益主要包括:

1)自动化物流装备(包括机器人、字母车及立体库)的投运后,累计优化操作工岗位员工4人;年节约人力成本近百万元;

2)很好的提升管理、运维及工作效率;同时车间轧辊库存降低约20%,库存管理年节约数十万元;

3)5#磨辊车间(包括机器人、字母车及立体库)的建设投运后,保证了磨床的精度减少了磨床的故障率,6台磨床每年可以减少维护成本近30万元;

4)车间采用全自动化搬运方式,实现了全线跟踪,保证了轧辊全车间生产过程的数据和物料的一致,消除了数据和实物落地,消除信息、实物不一致带来质量、用户异议等问题。

6 应用体会

国内第一套具有自主知识产权的单机架冷轧智能化磨辊间在宁波宝新磨辊间的规划和一期项目的顺利应用,引起了国内业界的高度关注。基于智慧制造的智能化磨辊间是现代单机架冷轧厂磨辊车间的标配。从智能搬运、智慧物流及智能存储等方面构建智能磨辊车间不但可以提升成品质量、同时减小了劳动强度,提高了劳动安全性。