改进Otsu算法的镀锌板表面缺陷检测方法

张蜀红

(新疆轻工职业技术学院,乌鲁木齐 830021)

0 引言

随着我国现代工业化水平的不断提高,镀锌板已经成为现代化机械、电器、汽车、航空航天方面不可缺少的材料[1]。近年来这些应用领域对镀锌板的质量要求越来越高,产业更加重视对镀锌板质量的检测。由于镀锌板生产工艺复杂,要经过开卷、焊接、炉区控制、热镀锌、剪切等生产过程,影响镀锌板表面的因素较多,容易对镀锌板表面造成划痕、擦伤、锌渣等缺陷,影响最终产品的质量和抗腐蚀性[2]。

针对上述存在的问题,文献[3]提出了红外检测技术,对生产线上镀锌板进行红外扫描,检测出镀锌板表面的缺陷。但是检测的有效速度范围较小,当线速度过大时,红外检测很难准确扫描到镀锌板表面上的缺陷信息,造成误检和漏检。文献[4]中开发出基于CCD器件的检测技术,应用了电荷耦合器件,不受线速度的影响可自动检测镀锌板表面,快速识别出镀锌板表面的缺陷。但检测系统的识别精度不高,对分辨率较小和对比度较低的缺陷不能很好地识别。

针对上述研究中存在的不足,本文基于改进的Otsu算法设计出镀锌板表面缺陷检测系统,数字光源控制器、高速CCD相机和编码器之间相互连接,采集到清晰明亮、光照均匀、成像清晰的镀锌板表面图像[5]。将采集到的图像传输到软件系统中进行缺陷识别,在镀锌板表面发现缺陷时在图像中标记出来并发出告警提醒工作人员及时处理存在缺陷的镀锌板,提高了镀锌板的正产质量。

1 总体方案设计

本研究的创新点在于:

1)改进了Otsu算法,克服了一维Otsu算法分割图像后光照不均匀,噪声过多,图像质量不佳的问题。改进后算法分割后的图像中像素灰度大致一致,不会出现过亮或过暗的区域,图像中噪声明显较少,对镀锌板的检测效果更好。

2)利用编码器和表面同步器实现数字变频触发采集到镀锌板表面的图像,获取到的图像画面清晰,缺陷特征更容易区分。

3)对镀锌板缺陷的在线监测和识别,使用分块检验算法过滤缺陷图像,缺陷单元对缺陷区域图像进行识别和分类,对镀锌板表面的检测效率更高。

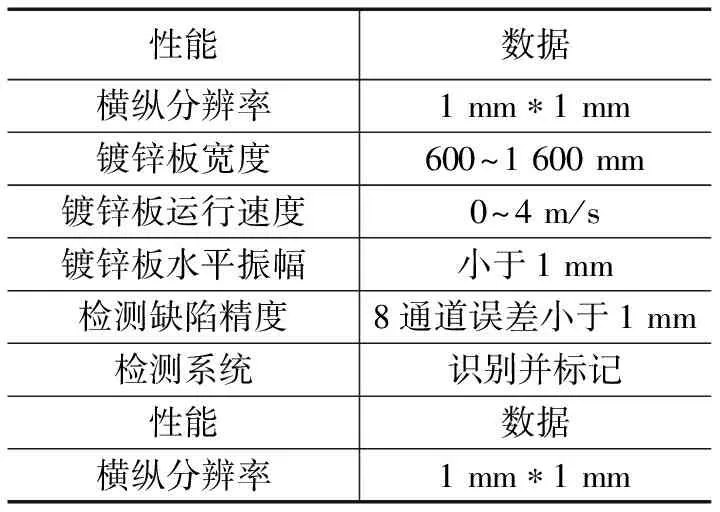

由于镀锌板的表面平滑,在图像的成像上显示出比较均匀的灰度特征,图像的像素之间灰度变化不明显。出现缺陷的镀锌板,缺陷处的灰度值发生强烈变化,灰度值明显低于周围像素[6]。利用相机进行采样图像,对镀锌板表面的图像进行处理和分析,可以及时发现存在缺陷的镀锌板,进行特征提取,识别出缺陷的种类[7]。要想更好地检测到表面存在缺陷的镀锌板,对检测系统的要求更高,如表1所示。

表1 对检测系统的要求

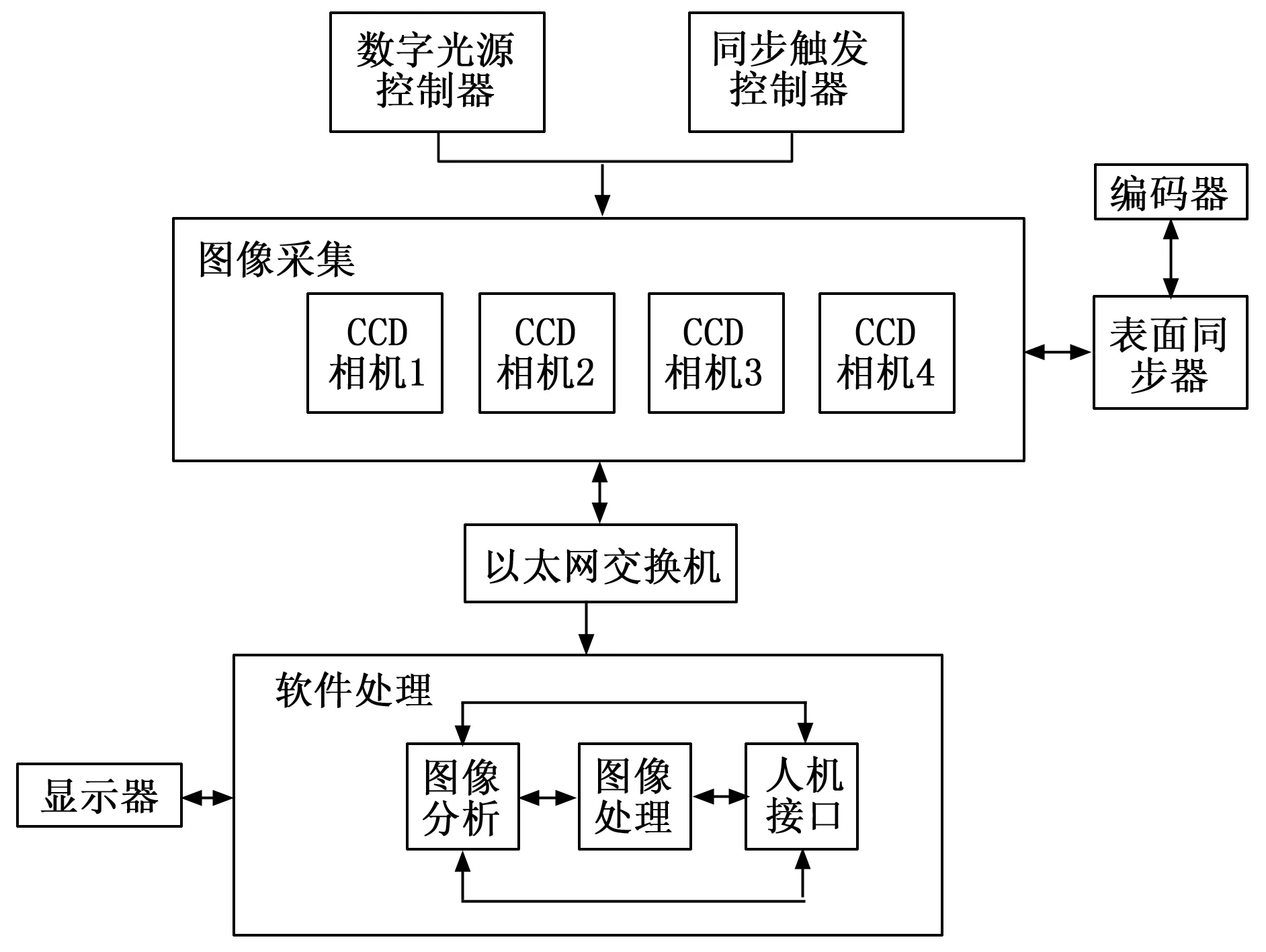

系统能够对镀锌板表面进行缺陷检测,筛选出具有缺陷的镀锌板,检测到缺陷信息后,对存在缺陷的区域进行识别和分类,然后在图像系统中保留缺陷区域的图像,以便于后期检查中随时查看[8]。系统能够根据缺陷区域的特征分析缺陷的类型,发出告警提醒工作人员进行操作[9]。系统总体设计如图1所示。

图1 系统总体设计图

镀锌板表面缺陷检测系统组成部分包括:数字光源控制器、同步触发控制器、高速CCD相机、以太网交换机、表面同步器、编码器、显示器和图像处理系统[10]。

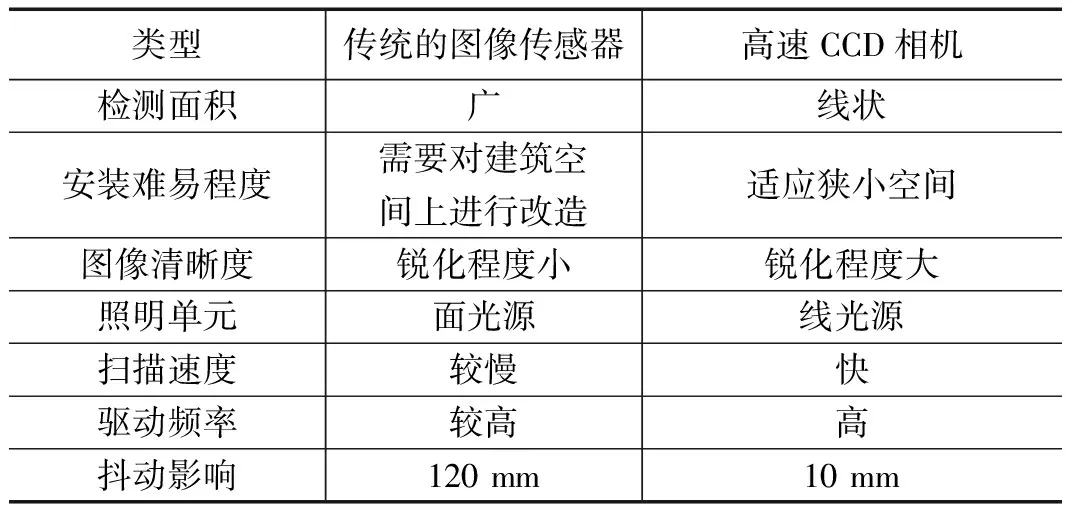

完成对镀锌板缺陷的检测,要先对镀锌板图像进行采集,选择合适的相机完成图像采集[11]。本系统中使用高速CCD相机,相较于传统的图像传感器性能更高。如表2所示。

表2 高速CCD相机与传统的图像传感器性能比较

高速CCD相机接口标准为Gige,基于千兆以太网通信协议,能够快速传输图像,反馈更加及时。同时图像的质量更佳,分辨率更高[12]。传统的图像传感器检测范围宽阔,成像面积更大,对镀锌板的成像不够集中,识别目标较为分散。高速CCD相机线状检测,能够快速识别到镀锌板,对镀锌板表面缺陷的检测速度更快,识别更加集中[13]。

本系统中采用了数字光源控制器,不会产生热辐射对相机造成影响,被照射到的镀锌板也不受影响。多种照明方式能够清晰地采集到镀锌板表面的每个细节,使采集到的图像不存在盲区,提高了检测系统的效率[14]。

2 核心技术设计

2.1 改进Otsu算法进行图像处理

实际中采集到的图像并不是每张都可以进行检测,有的图像存在光照不均匀的问题,存在噪声影响了图像的质量,所以运用图像分割算法对采集到的图像进行处理[15]。由于采集到的镀锌板图像背景部分没有明显的纹理特征,所以对表面图像的灰度图采用阈值分割法分割出表面缺陷的区域。在阈值分割中,Otsu算法计算效率高,能够计算出图像的自适应阈值,很适合对镀锌板表面图像进行缺陷检测[16]。

传统的Otsu算法直接处理光照过强、噪声过多的图像得到的效果较差。对于放大倍率大、分辨率高的图像,相对照度曲线并不平稳,往往会存在中间部分进光量大、边缘部分进光量少的情况[17]。同时被检测的镀锌板在运动过程中可能存在竖直方向上的振动,图像发生明暗变化,不同倍率下的相对照度曲线如图2所示。

图2 不同放大倍数下相对照度曲线

对于光照亮度不均匀的镀锌板表面图像,如果使用一维Otsu算法求得图像的全局阈值,使用全局阈值分割图像,会造成图像分割不均的情况[18]。镀锌板的运动导致图像背景亮度变化不平均,因此不适用全局阈值进行图像的分割。

本研究针对一维Otsu算法的不足,对Otsu算法改进。以(i,j)表示由像素点的灰度级二元组,i+j表示直方图中截距为k的直线,共有2L条。图像中像素点满足i+j=k的概率密度为:

(1)

(2)

(3)

其中:μ(T)表示图像的总均值,ω(T)表示图像的灰度级。下一步可计算出类间方差:

ω0(T)ω1(T)[μ0(T)-μ1(T)]2

(4)

公式(4)中,T′为图像的最佳阈值,T′可表示为:

(5)

得到最佳阈值T′后,对像素点进行分类,表示为:

(6)

其中:f(x,y)表示分割后的图像。

使用改进后的Otsu算法进行图像分割,得到的图像灰度范围集中,灰度值比较平均,灰度级变化不大。改进后的算法具有更好的抗噪声能力,离散度较低,计算速度更快,性能更优[19]。

2.2 镀锌板表面缺陷检测

为提高缺陷检测效率,本研究通过分块检验算法进行无缺陷过滤。将整个镀锌板表面图像划分为50*50像素大小的若干区域,检验每个区域内缺陷系数T是否超过检验常数K,如果超过将该区域图像标记为疑似缺陷,没有超过则过滤点该区域的图像[20]。疑似缺陷检验系数T可表示为:

I′={(x,y)|f(x,y)>avg+sdv}

(7)

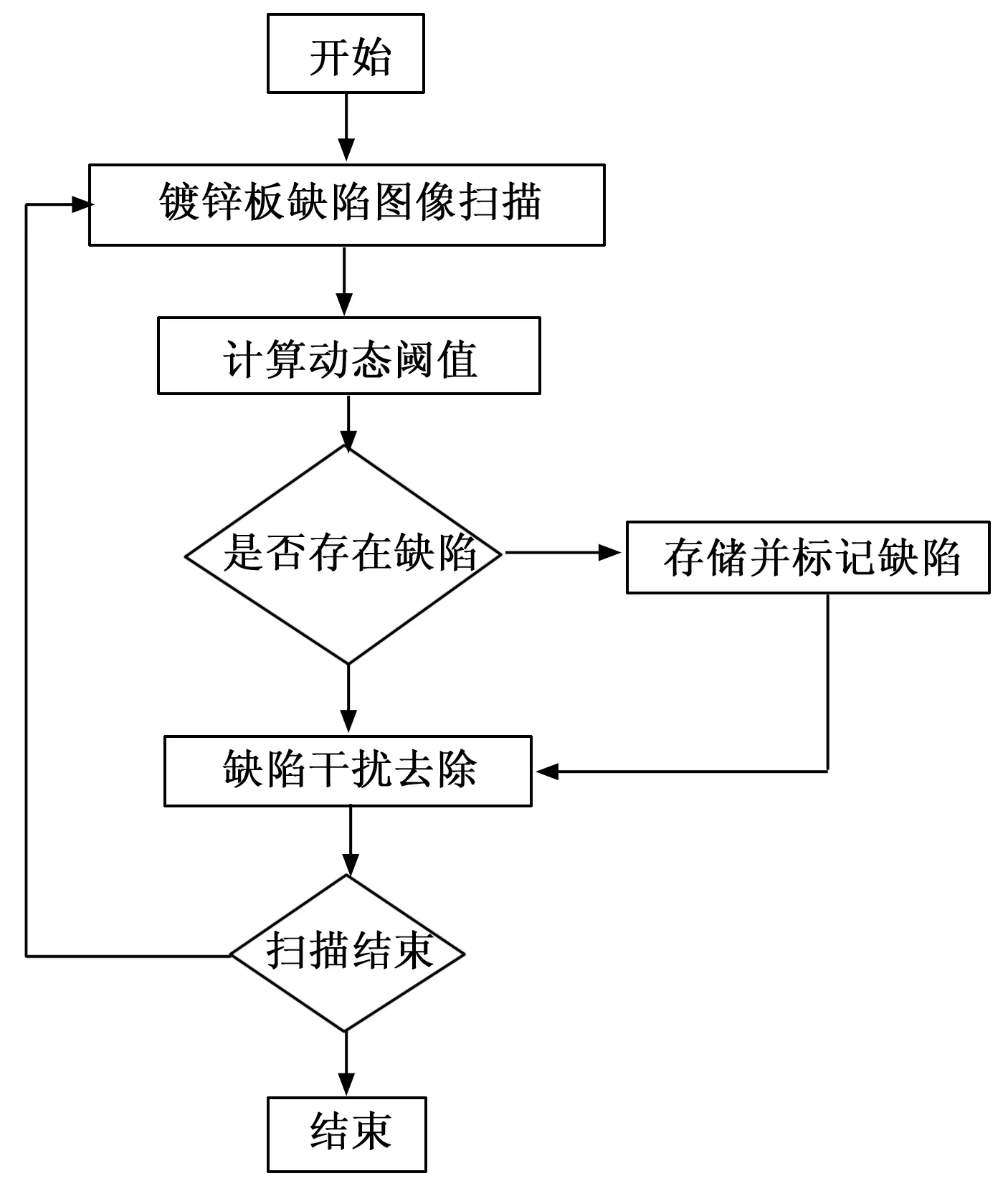

其中:T表示镀锌板图像的疑似缺陷检验系数,f(x,y)表示被检测区域镀锌板图像的像素。对于检测到的疑似缺陷镀锌板图像还需进一步识别分类,确定镀锌板缺陷的类型[21]。缺陷单元识别流程如图3所示。

图3 缺陷单元识别流程

首先按照顺序扫描疑似缺陷镀锌板图像,再选用合适的高斯模板,以图像的扫描点为中心,计算缺陷图像的高斯加权和再确定动态阈值,对疑似图像进行判断,将确认的缺陷图像添加缺陷单元标记[22]。建立样本空间a∈{a1,a2,…,an},其中ai表示镀锌板疑似缺陷单元的灰度值。判断是否存在缺陷模糊划分矩阵可表示为:

(8)

其中:μ表示矩阵分量。进一步确定镀锌板缺陷区域的聚类中心:

(9)

式中,xi表示第i个缺陷图像样本的灰阶,ωi表示各样本灰阶概率密度。缺陷单元迭代计数器b值大于或等于设定的最大限制时,迭代检验停止,可得到:

(10)

当FCN的值大于迭代限值时,对模糊矩阵进行更新,对镀锌板区域图像重新检测直到确定聚类中心。当疑似缺陷的镀锌板图像灰度值大于聚类中心时,缺陷单元将这区域图像标记为确认缺陷部分。

根据镀锌板表面缺陷的图像特征对缺陷类型进行分类,建立镀锌板表面缺陷库,把缺陷图像保存在缺陷库中,建立图像和缺陷类型的对应关系,缺陷特征被数字化用来和实时采集到的缺陷图像进行对比,实现镀锌板表面缺陷的分类[23]。缺陷分类流程如图4所示。

图4 缺陷分类流程

镀锌板表面缺陷识别分类是一个长期的过程,对于检测缺陷的图像缺陷种类的分类还需结合有关技术人员的实际经验,完善镀锌板表面缺陷图库。随着训练次数的增加,能够识别更多的镀锌板缺陷类型,提高了缺陷识别的准确率。

3 实验结果与分析

为验证本文所研究基于Otsu算法的镀锌板表面缺陷检测系统的性能,给出5组镀锌板表面缺陷样本,1组样本数量为100个,分别使用文献[3]检测方法、文献[4]检测方法和本文研究系统的镀锌板表面检测方法对样本进行检测,记录数据,进行对比3种检测方法的检测识别的正确率和精度,如表3所示。

表3 镀锌板样本数据

检测系统的实现是基于硬件设备与软件系统之间互相结合完成对镀锌板表面缺陷的检测。软件操作系统的实验环境如表4所示。

表4 软件操作系统

本研究建立了运动控制实验平台,模拟检测对象在生产线的检测状态,采用一个4K工业线阵相机,保证对镀锌板检测的全面覆盖。采用2个具有CameraLink接口的图像采集卡,传输速率可达255 MB/s。建立缺陷库的方法是把已认知的缺陷进行采样,采样图像分辨率、大小参照线上采样图片,把常见缺陷特征数字化,利用离线统计、在线验证的方法逐步确定缺陷的类别。确缺陷识别流程如图5所示。

检测到的镀锌板上存在划伤、孔洞和划痕的镀锌板图像如图6所示。

图6 镀锌板划伤、孔洞和划痕图像

对镀锌板缺陷区域进行定位依靠采集图像的位置信息和带钢长度方向的位置信息。获取线程生产过程数据管理库中带钢位置信息也能对缺陷进行定位。镀锌板缺陷位置信息包括水平位置、纵向位置、缺陷上下表面的信息和带钢编码。图像处理使用OpenCV2.2,使用分块检验算法过滤缺陷图像,并标记处缺陷区域,利用Sobel算子对图像边缘进行检测,镀锌板划痕缺陷特征如图7所示。

图7 镀锌板划痕缺陷特征

采用3种检测系统对表3中镀锌板样本数据进行检测,得到检测结果如图8所示。

图8 检测结果

观察图8可知,本研究系统对镀锌板表面缺陷的检出率最高,检测到的镀锌板表面缺陷数量最多。对五组样本检测到的数量分别为:94、92、95、92、97,可计算出平均检出率为94%。文献[3]检测系统的检测到缺陷样本数量最少,最低为60个。是因为红外扫描的分辨率低,检测精度不高,无法检测到细小的表面缺陷。文献[4]检测系统检测到的镀锌板表面缺陷的样本数最高可达到88个,最低低至70个。检测个样本组的检出率不稳定,检测到样本表面缺陷的数量变化幅度过大。说明文献[4]检测系统的检测性能不够稳定,采集到图像的分辨率不高,图像质量不佳,对图像处理的算法对图像中大量噪声处理的效果也不好,导致无法检测到不明显的表面缺陷,造成检测系统性能的不稳定。

4 结束语

本文应用基于Otsu算法的镀锌板表面缺陷检测系统,通过高速CCD相机、数字光源控制器、同步触发控制器、编码器和表面同步器之间协同作用,编码器根据镀锌板位置的变化发出脉冲信号,高速CCD相机接收到信号后完成对镀锌板表面图像的采集。将采集到的图像通过以太网交换机传输到软件处理部分,运用改进后的Otsu算法对采集到的镀锌板表面图像进行分割,根据图像中像素灰度的变化和边缘信息识别出镀锌板是否存在缺陷,若镀锌板表面存在缺陷,识别出缺陷的类型并进行标记,同时在系统中发出告警。

由于镀锌板在制作工艺和传送过程中会出现各种各样的缺陷,同一种缺陷类型千奇百怪,一块镀锌板表面可能会存在多种确缺陷,各种缺陷可能在同一区域互相重叠,检测系统可能无法同时识别到多种缺陷的存在,对检测系统还需改进,建立更加完善的缺陷分析机制。