高炉新型浇筑炉缸应用实践

翟新颖

(唐钢炼铁厂不锈钢分厂,河北 063105)

0 引言

唐钢不锈钢分厂4号高炉投产于2006年11月,容积530 m3,当时采用传统的炭砖砌筑炉缸。2014年6月9日该高炉二段7号、8号、9号、10号冷却壁区域热流强度突然升高,采取措施控制效果不理想,故开始着手准备对炉缸进行中修。由于时间紧急,而炉缸碳砖生产周期长,通过多方考察和调研,决定采用新型浇筑式炉缸。炉底一、二层碳砖进行重新砌筑,之上三层和侧壁砖采则采用新型浇筑料浇筑,炉身喷涂,当时圆满解决了工期问题,投产后工作效果较好。

本文对4号高炉新型浇筑炉缸施工过程、高炉开炉、高炉日常操作以及炉缸侵蚀状况进行了介绍,对高炉浇筑炉缸与传统碳砖砌筑炉缸的生产运行效果进行了对比和总结分析,为今后再遇到类似状况提供帮助和借鉴。

1 新型炉缸浇筑结构及施工

1.1 新型浇筑炉缸结构

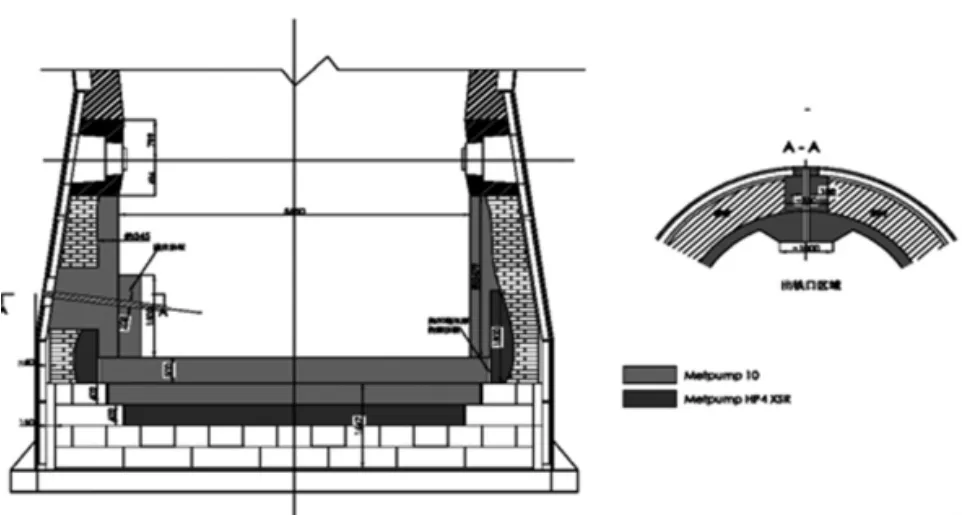

高炉炉底砌筑2 层半石墨质碳砖,在此基础上,进行高炉炉底及炉缸侧壁迷失碳砖浇筑,使用浇筑材料为Metpump XSR;高炉炉底及炉缸侧壁保护衬浇筑使用材料为Metpump 10;所有材料均不添加水泥,以硅凝胶为结合剂。

炉底迷失碳砖浇筑厚度约为402 mm,侧壁迷失碳砖浇筑厚度约为320 mm。炉底保护衬施工厚度约为500 mm,高炉炉缸保护衬施工厚度约为345 mm。经过浇筑恢复高炉炉缸到原设计尺寸。

1.2 新型浇筑炉缸施工

新型浇筑炉缸施工顺序为:先使用新型浇注料Metpump XSR 浇注炉底迷失碳砖,浇注厚度约为402 mm,养生后制模浇注侧壁迷失碳砖,浇注厚度约为320 mm、浇注总高度约为1800 mm,分两次浇注完成;侧壁浇注料养生结束后拆模,再开始浇注炉底保护衬,保护衬浇注采用新型浇注料Metpump 10,浇注厚度约为500 mm,养生后制模浇注炉缸侧壁保护衬,浇注厚度约为345 mm,总浇注高度约为3479 mm,分三次浇注完毕[1]。图1 所为4号高炉中修炉缸修复示意图。

图1 4号高炉中修炉缸修复示意图

2 高炉开炉

2.1 高炉烘炉方案

2.1.1 高炉开炉烘炉曲线

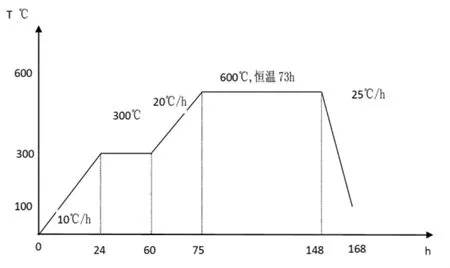

4号高炉开炉烘炉采用热风炉输出的热风进行烘炉,风温和风量相互调剂,以炉顶温度相制约,按烘炉曲线进行烘炉。4号高炉烘炉控制曲线如图2所示。

图2 4号高炉烘炉控制曲线

2.1.2 高炉烘炉工艺流程

4号高炉开炉烘炉工艺流程:风机→热风炉→高炉→上升管→炉顶放散阀→下降管→重力除尘器→布袋除尘器→调压阀组后放散阀→放散大气。

2.1.3 烘炉过程工艺参数控制

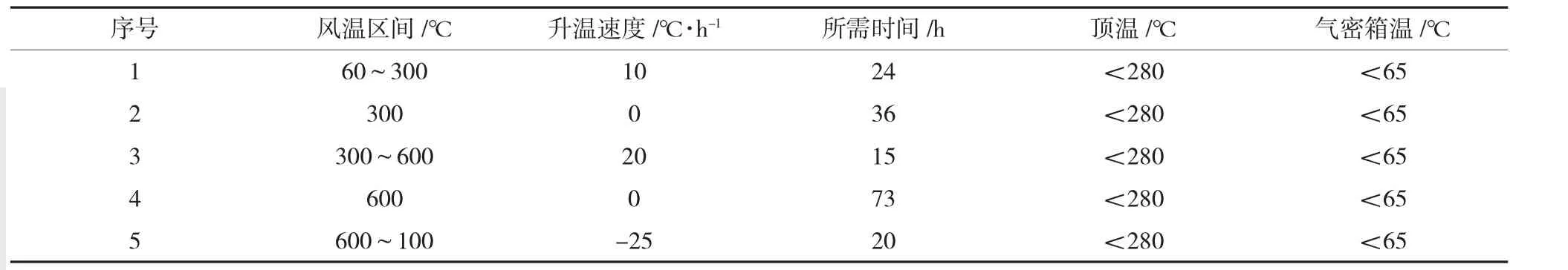

烘炉过程工艺参数控制原则。送风温度控制:初期混风阀全开,用热风炉的冷风阀开度调整,后期用混风阀调节;炉顶温度控制:一般情况用风量调整,必要时用风温调整;风量控制:用放风阀调整,风量较大时用风机调整;炉顶压力控制:用调压阀组调整,必要时用风量调整。4号高炉开炉烘炉过程参数如表1 所示。

表1 4号高炉烘炉过程参数

2.2 烘炉操作

在整个烘炉过程中,每3~4 小时换热风炉一次,每2 小时左右倒炉顶放散一次。烘炉前将炉体排气孔全部打开,烘炉结束后关闭。

2.2.1 烘炉升温操作

烘炉开始后,关上倒流休风阀,关闭炉顶放散阀,打开重力除尘器放散阀,打开冷风大闸和风温调节阀。

2.2.2 烘炉凉炉操作

降温开始后,以25 ℃/h 的速度经20 小时将风温由600 ℃到降100 ℃,风量为800 m3/min;当温度降到100 ℃后,按规程进行休风,休风全开炉顶放散阀,开倒流休风阀,调压阀组全开。

2.3 开炉操作

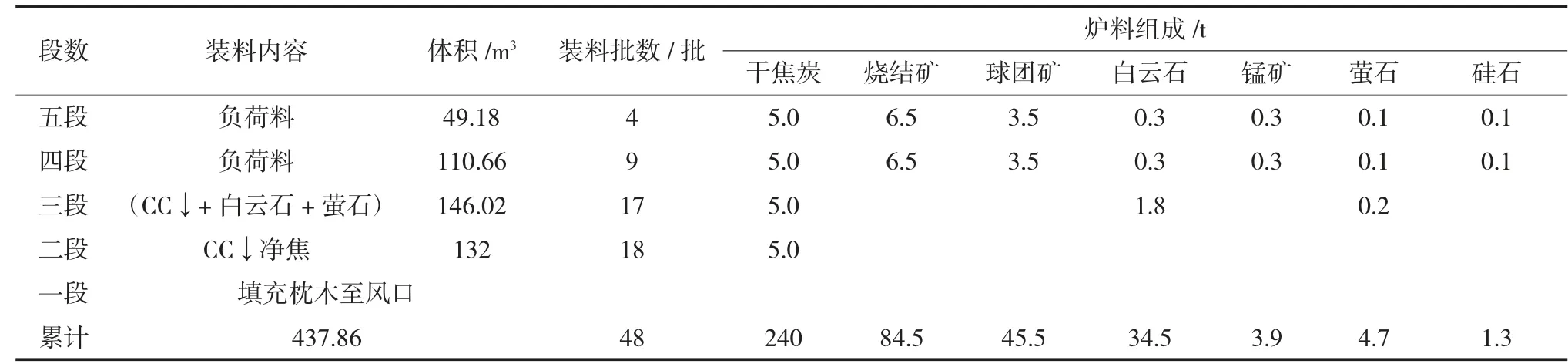

4号高炉烘炉结束后开始按装料表装料,装料表如表2 所示。次日19:07 按计划送风,高炉共计14 个风口,堵6 个风口,8 个风口送风,风口面积0.08305 m2,送风比1.0,起步风压80 kPa,风量800 m3/min 左右,风温700~800 ℃;19:20 枕木点着风口亮,20:14 枕木燃完,负荷料开始反应;由于反应负荷料炉况行程渐差,压量关系渐紧,中间坐料2 次。第二日0:13 引煤气,3:50 撤导管堵铁口;于6:20捅开2号风口,根据炉况恢复程度依次捅开剩余风口;21:09 开始富氧。第三日2:00 喷煤,9:52 TRT并网发电,11:00 捅开8号风口,至此风口全开,炉况全面恢复正常。整体开炉过程顺利,与全碳砖砌筑炉缸高炉开炉过程相似。4号高炉开炉后前四次铁渣情况如表3 所示。

表2 4号高炉开炉装料表

表3 4号高炉开炉后前四次铁渣成分

3 日常高炉工作状况

3.1 操作制度对比

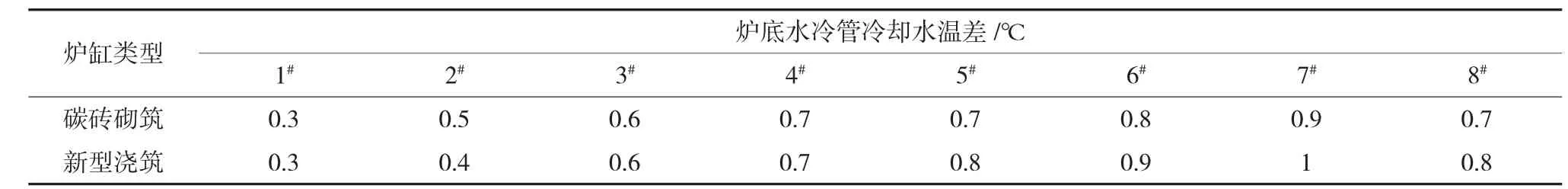

4号高炉开炉以后,在正常生产中高炉的操作制度下对比:新型浇筑炉缸与传统碳砖砌筑炉缸的高炉在日常操作过程中没有特殊区别,但由于新型浇筑材料的导热性能优于碳砖,因此在正常生产过程中,平均矿、焦角偏低约1°,高炉日常操作制度对比情况如表4 所示;炉底水冷管冷却水温差比全碳砖砌筑炉缸正常生产时平均高0.1 ℃,水温差对比如表5 所示。

表4 高炉日常操作制度对比

表5 高炉炉底冷却水水温差对比

2016年11月5日该高炉进行24 小时检修后,冷却壁漏水导致风口上方浇筑料大面积脱落,造成高炉炉缸冻结,历时75 天恢复正常生产,恢复期间由于反复悬、坐料和休、送风,高炉内衬各部位浇筑料基本全部脱落,炉缸及冷却设备损毁严重,对高炉的长寿造成很大影响。

3.2 高炉经济技术指标对比

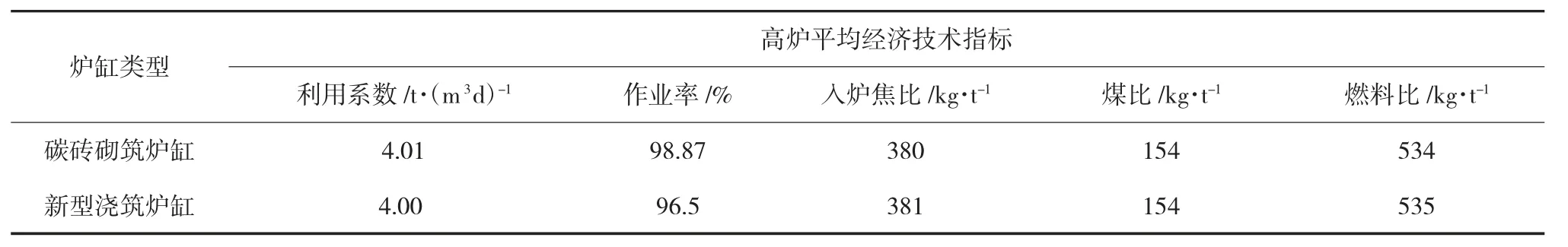

对新型浇筑炉缸与传统碳砖砌筑炉缸高炉两代炉龄生产过程中的经济技术指标进行加权平均对比,新型浇筑炉缸高炉作业率偏低2.37%,燃料比偏高1 kg/t,具体对比指标如表6 所示。

表6 高炉平均经济技术指标对比

4 炉缸侵蚀状况

本次新型浇筑炉缸使用寿命为2014年6月至2018年11月,共计4年零5 个月,远超设计寿命,原设计寿命为2年。2018年11月由于铁口方位热流强度超高,铁口两侧冷却壁,三-1 冷却壁水温差1.6 ℃、热流强度8997 kcal/h·m2,三-24 冷却壁水温差1.8 ℃、热流强度9707 kcal /h·m2,已经在警戒值范围内接近危险值。2018年11月20日4号高炉停炉大修,大修时,炉缸扒料期间,利用爆破间隙进入炉内调查,通过测量、拍照获取了一些炉缸侵蚀的数据。经测量:碳砖第二层中心位置侵蚀70 mm,环碳完好;浇注料铁口位置侵蚀严重仅剩100 mm;南侧11号风口方向剩350 mm,东侧7号风口方向剩余较多有300 mm;整体炉缸侵蚀呈“锅底状”侵蚀。

5 结语

通过次4号高炉中修采用新型浇注炉缸实践和对比分析,积累了大量的高炉浇注炉缸施工、开炉、生产运行的经验和教训,也为今后遇到类似情况发生提供了有益的借鉴。

(1)由于新型浇筑材料含水量大于传统的碳砖炉缸,新型浇筑炉缸在高炉烘炉时长应适当延长[2]。

(2)新型浇筑炉缸为整体浇筑,避免了铁水浸入砖缝侵蚀破坏,降低了炉内煤气泄漏几率,有利于高炉的长寿。

(3)新型浇筑炉缸与传统碳砖砌筑炉缸在日常操作上无明显差别,但各项经济技术指标对比略偏低。

(4)新型浇筑炉缸导热性优于传统碳砖炉缸,热电偶温度及冷却水水温差略高。

(5) 新型浇筑炉缸浇筑的铁口受侵蚀比较严重,主要由于浇筑材料抗氧化性能差。

(6)当炉况失常时,抗击炉况波动能力略差,频繁的休送风极易造成风口上方浇筑料以环状带的形式整体脱落

(7)整体炉缸侵蚀呈“锅底状”侵蚀。