预制T 梁工厂化流水线施工技术探讨

余根宁

(福建省交通建设工程监理咨询有限公司,福建 福州 350001)

0 引言

某高速项目位于山岭重丘区,桥隧比达约70%,共需生产预应力混凝土T 梁442 片,桥隧、桥桥之间路基段落短,主线短路基占比大,最长段落不足300m,且经现场探明均为路堑石方段落。本项目因前期诸多原因,工期已经滞后原计划较多,在现有施工场地条件及合同工期要求下,无法按照传统预制工法规划建设预制梁场及梁片生产。面对工期紧、生产任务重的现状,项目管理层果断摒弃传统梁片预制模式,探索采用工厂化流水线生产模式。

1 工厂化流水线预制T 梁施工工艺技术

1.1 封闭式室内生产

有别于传统预制梁场在野外露天作业模式,本项目预制混凝土T梁所有生产工序都在封闭式室内进行,可确保梁片预制各道工序全天候、不间断生产,不受大风、降雨、冰冻等不利自然气候条件的影响,显著提高了预制梁片产能,同时梁片预制生产质量更加可控[1-4]。

1.2 工厂化流水线生产预制T 梁工艺流程

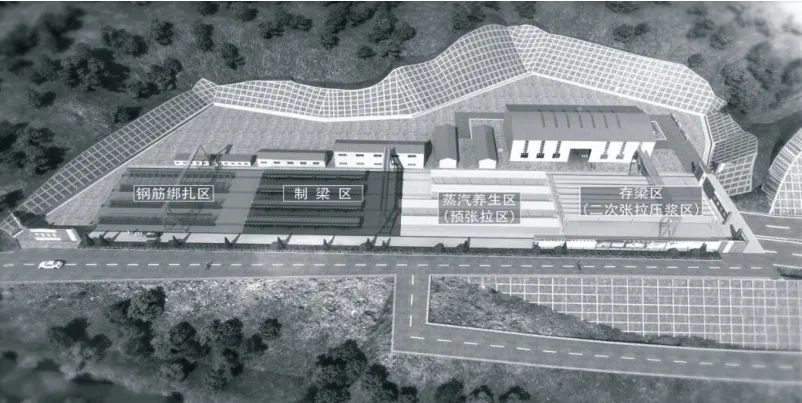

本项目预制T 梁厂设置四个生产流水线性区域,包含钢筋绑扎区、制梁区、蒸汽养生区(预张拉区)、存梁区(二次终张拉及压浆区),如图1 所示,具体工艺流程如下:

(1)移动式钢台座依靠自身动力装置移动至钢筋绑扎区(绑扎梁肋及横隔板钢筋并布设预埋支座钢板、预应力管道等预埋件)。

(2)移动式钢台座依靠自身动力装置移动至制梁区,人工操作控制整体钢模液压系统合模。

(3)绑扎T 梁面板及翼板钢筋,布设负弯矩预应力管道,调整梁片横向坡度。

(4)采用龙门吊配合吊斗浇筑预制T 梁混凝土。

(5)待12h 混凝土强度达到拆模要求后,操作控制整体钢模液压系统拆去侧模。

(6)移动式钢台座依靠自身动力装置移动至智能蒸汽养生区养护24h,待混凝土强度达到设计强度的80%后,打开智能蒸汽养生棚,进行T 梁预张拉(应力为设计值60%)。

(7)T 梁预张拉完成后,将预制T 梁吊至存梁区进行常规喷淋养护,待混凝土强度达到设计强度的90%后,进行预制T 梁二次终张拉、压浆封锚。

(8)移动钢台座依靠自身动力装置往返于钢筋绑扎区与智能蒸汽养生区(预张拉区)之间,重复上述工序流程以达到工厂化流水线循环作业生产。

图1 工厂化流水线生产区域布置图

1.3 两阶段预应力张拉工艺

预应力混凝土T 梁两阶段张拉工艺原理是利用混凝土初期强度增长较快的特点,通过掺加早强剂及对梁体进行蒸汽养护,使梁体在较短时间内达到允许预张拉的强度值。对预制梁片施加部分预应力后使梁体能承受梁体自重荷载和起吊冲击荷载,再提吊至存梁区进行喷淋养护及后期终张拉、压浆封锚,这样就提高了移动钢台座的使用周转率。同时,梁体经过第一阶段施加部分预应力后,可削减T 梁混凝土早期收缩及徐变。

2 预制T 梁施工智能化系统及设备

2.1 智能化移动钢台座

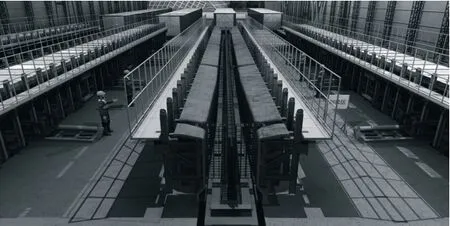

有别于传统混凝土固定台座,本项目预制梁厂采用智能化移动钢台座(图2),配置移动式轨道钢筋定位架,极大缩短各工序之间的衔接时间,实现钢筋绑扎、钢模板安拆、混凝土浇筑、梁片蒸养在移动台座上自动循环流水作业,并且可以错峰作业,提高台座使用周转率,克服了传统工法固定台座数量多、占地面积大、生产周期长等诸多缺点[5-8]。同时相较于传统模式,移动钢台座省去了钢筋提吊工序,可有效避免因钢筋提吊而产生变形,提高了预制梁片钢筋安装的整体性。

图2 智能化移动钢台座安装钢筋

2.2 液压式整体钢模板体系

有别于传统组合拼装式模板,本项目预制梁厂采用智能液压整体式钢模板(图3),该模板是采用同步控制系统将18 个单缸液压千斤顶组合成智能液压动力体系,可实现钢模板装、拆工序的机械自动化,打破传统工法依靠人工敲、打、撬的装、拆模工法,在提高施工效率的同时,极大地减少了预制梁体脱模损伤、减少模板变形、提高模板使用寿命,进而节约生产成本[9]。

图3 液压整体钢模板

2.3 智能蒸汽养生系统

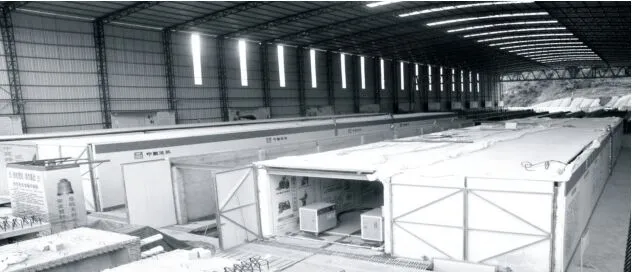

有别于传统土工布覆盖预制梁体进行喷淋养护工艺,本项目预制梁厂采用智能变温蒸养系统(图4),由蒸养棚和变温蒸养设备组成蒸汽养护室。蒸养棚采用工地试验室的恒温养护室标准建设,外包隔热保温层,变温蒸养机可随预埋于梁体的感应器实时调节蒸汽养护室温度、湿度,可短时间内提升预制梁片混凝土强度及弹性模量,以满足下道工序(梁片预张拉)要求,极大缩短了工序流转时间。

图4 智能蒸汽养生系统

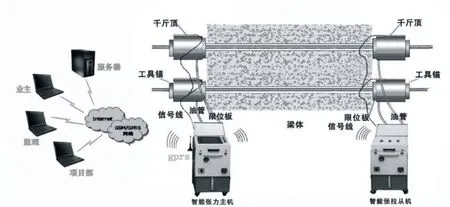

2.4 智能张拉系统

智能张拉机具采用预应力智能张拉控制系统,主要由智能张拉主机、从机、千斤顶、位移传感器、压力传感器等组成,具有一键张拉、自动记录张拉结果、手动单步张拉、支持多种张拉类型和远程监控、数据实时上传、数据预警等功能,整个张拉过程全部可由智能张拉设备自动完成(图5)。

图5 预应力智能张拉系统

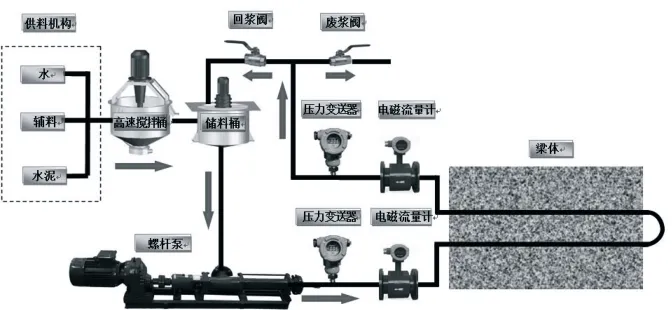

2.5 智能压浆系统

智能压浆设备采用智能压浆台车,主要由供料机构、高速搅拌桶、螺杆泵、储料桶、废浆阀、压力变送器、电瓷流量计等组成,具有自动供水配料、自动压浆、自动计量和实时记录上传压浆数据、自动保压稳压及补浆等功能,全自动连续压浆,减少人为因素干扰,通过压力变送器、电磁流量计自动验证、调节压浆力等参数,可最大限度地保证预制梁片孔道内浆体饱满度和密实度(图6)。

图6 管道智能压浆系统

3 工厂化流水线生产工艺相较传统工法优势

(1)全天候、四季不间断生产:该工法所有作业区均在室内进行,确保各道工序可全天候生产,不受大风、降雨、冰冻等恶劣条件的影响,显著提高预制梁厂生产能力。

(2)减少各工序交叉施工干扰:该工法按照流水线作业模式分区施工,每个分区内完成固定工序任务,机械及人工能得到充分利用,有效避免了因工序交叉作业而造成工效降低问题,同时各工序的施工质量也更加可控。

(3)显著提高预制梁片外观质量:该工法采用智能液压系统控制整体拆、合钢模板,无需人工敲、打、撬,保证预制梁片施工过程完好,缺边掉角现象基本可以避免,一键遥控拆合模,极大节省人工劳动力。

(4)快速提高预制梁片砼强度及弹性模量:该工法采用智能蒸汽养护,实现混凝土快速水化反应,短期内达到混凝土预张拉条件。经本项目实践数据表明:经蒸养24h 后,预制T 梁砼强度和弹性模量均可达到设计值85%以上,而传统养生条件需7d,在寒冬季节施工时该工法产能效率优势更加明显。

(5)极大节约临时占地面积:该工法采用移动式台座+液压整体模板+蒸汽养护+二次张拉移梁的生产工艺,可以极大提高台座周转率,进而减少台座数量,减少梁场临时占地,传统梁场占地长度500m,而采用该工法的预制梁厂仅需不足200m,节约临时用地50%以上,在施工场地面积受限情况下,预制梁片规模化生产优势显著。

4 结束语

综上所述,采用该工艺工法生产的预制混凝土T 梁在标准化、工厂化、智能化程度上较高,在预制产能、质量管控、安全作业、节约用地、环境保护等方面具有先进性,当预制梁场临时用地受到客观条件限制、工期紧张、梁片预制生产规模越高时,其经济效益及社会效益也越高,经本项目实践结果表明,该工法生产效率可达到传统工法产能的2 倍以上,其对类似不利施工条件下,规模化预制生产预应力混凝土梁片具有一定的借鉴意义,具有一定的推广价值。