隧道救援用履带式机器人设计及越障性能分析

陈 亮,石 胜,赵仁佳,陶卫军

(南京理工大学机械工程学院,南京 210094)

0 引言

履带式移动机器人具有高性价比、可适应各种复杂的地形、承载能力强等优点,在反恐防爆、消防救援、危险环境侦察勘探等领域中被广泛应用[1-4]。隧道救援机器人是一种能够代替救援人员进入复杂危险的隧道对灾后现场进行探测、搜索和救援的机器人。目前,国内外主流的履带式救援机器人可分为双履带移动机器人、四履带机器人和六履带机器人[5-6]。其中,比较典型的Warrior四履带机器人可以攀越台阶、楼梯等多种复杂地形,适用于城市建筑物中的垃圾清扫或灾后废墟清理等作业[3]。基于仿生学的KOHGA与SOURYU救援机器人[7-9]属于多节履带式移动机器人,能够翻越较大的障碍物,具有较好的多地形适应性和越障稳定性。中国矿业大学研制的CUMT系列的救援机器人[10-14]属于六履带机器人,能够翻越20 cm的障碍物。由于现有的救援机器人具有较大的空间体积与质量,考虑到隧道地面的复杂性与恶劣的野外施工环境,有必要开发小型化、智能化的隧道救援机器人,使其具有便于搬运、结构紧凑和越障性能好等优点。本文设计一种具有双摆臂结构的轻便型隧道救援用履带式机器人,可以搭载摄像头和一些生存物资进行人员搜救、物质补给与环境侦察等工作。

1 隧道救援用履带式机器人结构设计

1.1 功能与性能指标

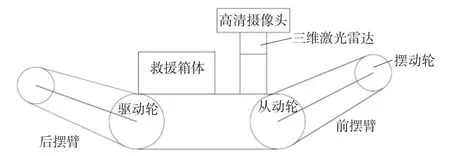

隧道救援机器人在复杂的隧道环境中作业,需要保证运动平稳性、越障能力和载重能力,采用双摆臂履带式行走结构能满足这一需求。此外,在机器人底盘上安装救援箱体,为被困人员提供基本的救援用物资;在机器人的前部安装高清摄像头与激光雷达来实时观察隧道内的情况并及时避障,同时安装一对照明设备,为摄像头提供光源;在机器人后端安装无线传输设备,用来与远程控制端通信;内部采用4个直流伺服电动机来提供动力。其总体布局如图1所示,外观图如图2所示。其主要性能指标如下:总质量50~60 kg;载重能力不小于20 kg;平地运动速度≥0.2 m/s;越障高度≥250 mm;加速度≥0.2 m/s2。

图1 隧道救援用履带式机器人总体布局

图2 隧道救援用履带式机器人外观图

1.2 底盘结构设计

机器人底盘传动系统主要由履带、驱动轮、从动轮和张紧轮构成,摆臂系统由摆动轮、摆杆与摆臂履带构成。两侧驱动轮分别由对应的直流伺服电动机配合减速器进行独立驱动,通过控制速度实现机器人前进、后退和转向等运动功能。在驱动轮和从动轮之间设置2组张紧轮来压紧履带,起到增强运动能力和缓冲载荷的作用。驱动轮或从动轮在转动的同时,会带动摆臂上的履带运动;而摆臂摆动则由2个电动推杆的伸缩运动来分别驱动2个摆杆转动实现。底盘结构设计如图3所示。

图3 隧道救援用履带式机器人底盘结构示意图

隧道救援用履带式机器人底盘整体外形尺寸为长722 mm、宽660 mm和高152 mm。驱动轮与从动轮的中心距为460 mm。摆动轮与摆臂回转中心的中心距为350 mm,摆臂可以实现相对水平位置-45°~45°范围内的转动,在越障时可使得摆臂搭在障碍物上从而在驱动轮输出转矩作用下翻越障碍物。

2 隧道救援用履带式机器人控制系统设计

2.1 控制系统硬件构成

隧道救援用履带式机器人控制系统要实现机器人底盘运动控制和对周围环境的感知,其硬件构成如图4所示。采用高性能工控机A作为主控制器,通过CAN总线控制2个直流伺服驱动器来控制底盘的2个400 W直流伺服电动机,从而实现机器人的速度控制与运动控制。通过RS232串口发送指令给单片机,控制与之相连的继电器来控制2个电动推杆的直流无刷电动机,从而实现2个摆臂的转动功能。同时,通过单片机来获取由光电开关检测的摆角极限位置情况,并由RS232串口发送到工控机A。通过惯性测量单元(inertial measurement unit,IMU)来获取机器人的位姿状态,并用所搭载的激光雷达与双光谱MINI云台摄像机分别实现机器人避障与环境监测。工控机A与远程遥控系统的工控机B之间通过机器人搭载的车载无线AP与远程遥控系统连接的无线基站进行远程无线通信,进行机器人指令、状态以及视频传输。其中,激光雷达直接与工控机A的网口连接,为机器人避障提供数据信息。而双光谱MINI云台摄像机则作为一个独立设备直接与车载无线AP的网口连接,直接将视频信息由车载无线AP发出,通过远程遥控系统中的无线基站接收并传送到工控机B。工控机B上连接键盘、鼠标和摇杆等人机交互设备,用于远程遥控与操作机器人。

图4 控制系统硬件构成

2.2 控制系统软件设计

隧道救援用履带式机器人控制系统采用机器人操作系统(robot operating system,ROS)。ROS是一个分布式的进程框架,由多个独立的节点组成,其他节点运行错误不会对本节点造成灾难性的破坏。因此,此系统适合用于构建多进程分布式应用软件框架。为满足节点之间的高效通信,ROS采用了一种发布和订阅消息的通信机制。机器人本体的软件结构是由5个节点和2个系统实现的。5个节点分别为底盘控制节点、里程计节点、IMU节点、三维激光雷达节点和摄像机节点,2个系统分别为同步定位与建图(simultaneous localization and mapping,SLAM)系统和自主探索导航系统,它们都是通过ROS控制进行管理。控制系统软件构成如图5所示。

图5 控制系统软件构成

3 机器人越障过程分析与动力学建模

3.1 越障过程分析

采用常用的台阶作为障碍物,主要对机器人爬上台阶的过程进行分析,可用如图6所示的简图表示,整个越障过程可以分为以下2个阶段:

(1)机器人前摆臂首先接触到台阶尖角,在驱动轮的推动与摆臂处支持力、摩擦力的共同作用下,摆臂转动并带动机器人前端持续抬起,如图6(a)~(c)所示。

(2)当机器人主履带接触到台阶尖角后,在驱动轮的推动下,机器人开始向上攀爬,直到机器人爬上台阶,如图6(d)~(f)所示。

图6 机器人越障过程简图

3.2 机器人越障的动力学建模

履带式移动机器人的动力学问题研究相对复杂。在对其建模之前,先进行一系列简化假设[15]:

(1)机器人整体对称,质量集中在底盘部分,分析时机器人的中心不发生变化;

(2)机器人在爬越台阶的过程中所有接触为纯滚动,无相对滑动,约束力理想化;

(3)地面是刚性的,不考虑内部零件之间的摩擦。

如图6所示,机器人爬上台阶的过程可分为2个阶段,包括前摆臂越障阶段与主履带越障阶段。

(1)前摆臂越障阶段。

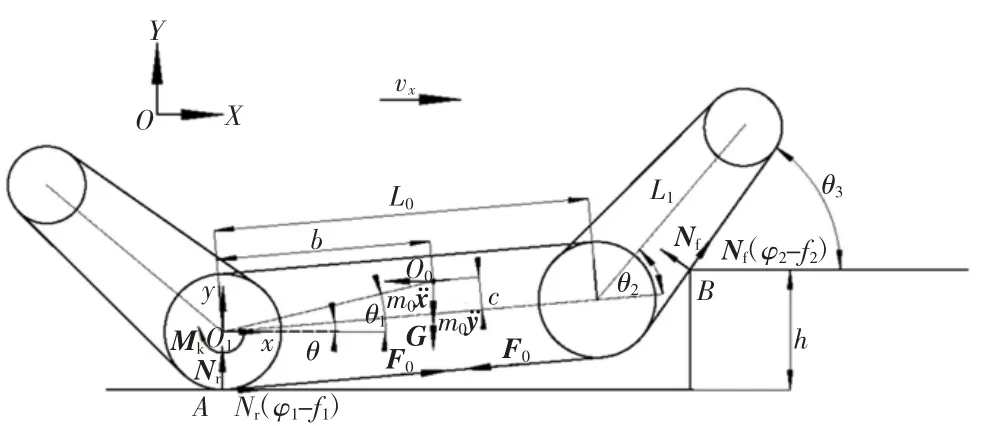

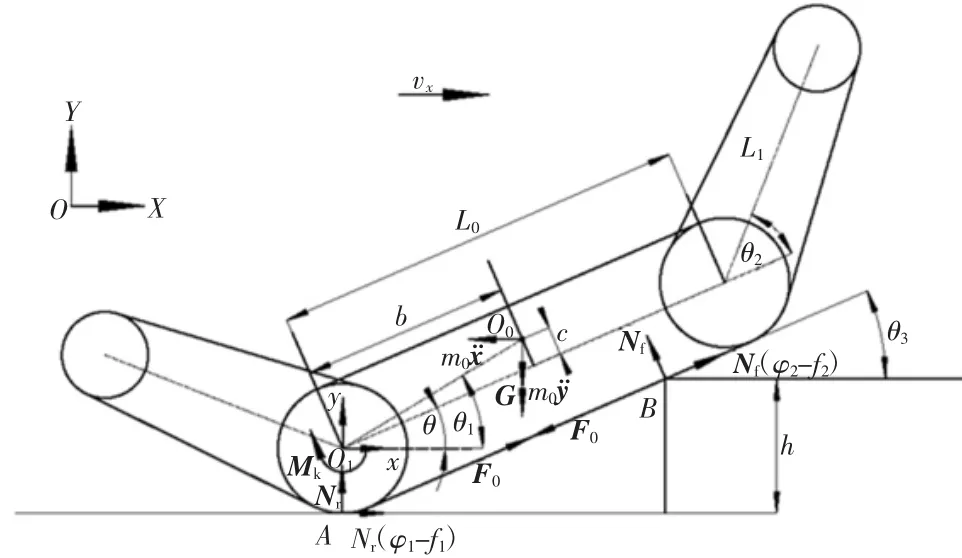

当机器人前摆臂履带接触到台阶尖角时,主要依靠驱动轮推力与台阶尖角处的支持力的共同作用使得机器人向上爬升,此阶段的动力学模型如图7所示。

图7 前摆臂越障阶段动力学模型

设XOY为世界坐标系,在机器人车体主履带驱动轮中心建立相对坐标系xo1y,设固定在机器人上的相对坐标xo1y在固定坐标系中有沿X轴正向的牵连加速度ax,在Y轴方向牵连加速度为0,机器人底盘驱动轮和从动轮的连线与坐标系xo1y的x轴正方向的夹角为θ。θ1表示质心O0和驱动轮中心O1连线与x轴正方向的夹角;θ2为一个定值45°;θ3表示前摆臂和台阶的夹角,θ3=θ2+θ。m0为机器人的车体质量,前后摆臂的质量为m1。h为台阶的高度。车体前后带轮的轴距为L0,摆臂大小轮的轴距为L1,(b,c)表示机器人重心在车体中的位置。

机器人所受的外力作用包括:在A点和B点的支持力Nr、Nf,在B点的摩擦力Nf(φ2-f2),在A点的摩擦力Nr(φ1-f1)以及机器人本身的重力G。其中,φ1、φ2表示地面和台阶的竖面附着系数,f1、f2表示地面和台阶的竖面履带阻力系数[16],地面行驶摩擦系数φ设为

车体重心的坐标变化在xo1y坐标系中可以表示为

在xo1y坐标系中根据x、y方向的合外力平衡得到如下方程:

解上式方程得到:

忽略车轮的摩擦,驱动轮的驱动转矩Mk可由下式给出

式中,Mf为内部摩擦阻力矩;R为驱动轮半径。忽略各个轴颈摩擦力矩,Mf包括以下2个部分:

①电动机到驱动轮轮轴的传动链阻力矩Mf1:

式中,η为电动机到驱动轮轮轴的传动效率。

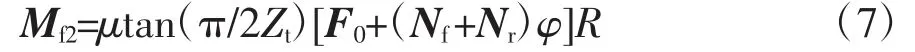

②驱动轮和履带的啮合摩擦阻力矩Mf2:

式中,μ为齿啮合摩擦系数;Zt为履带和驱动轮的啮合齿数;F0为履带的张紧力。

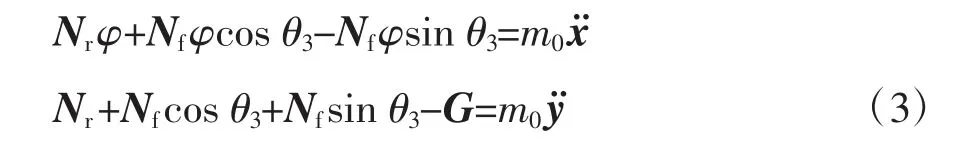

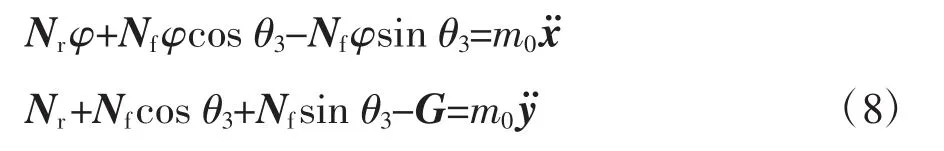

(2)主履带翻越台阶的过程。

图6(e)为机器人越障运动的主要过程,机器人在主履带驱动轮作用下继续前进,同时依靠障碍物的作用力向上爬升。该运动的动力学模型如图8所示。

图8 主履带翻越台阶动力学模型

该过程的动力学方程和前摆臂的动力学方程类似。在这个过程中θ3与θ一致。在xo1y坐标系中根据x、y方向的合外力平衡得到如下方程:

解上式方程得到:

忽略车轮的摩擦,驱动轮的驱动转矩Mk可由下式给出

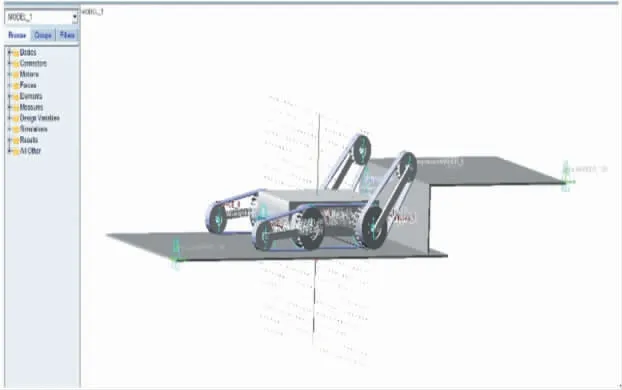

3.3 机器人越障动力学仿真

仿真参数设置如下:电动机转速3 000 r/min,额定功率400 W,额定转矩1.27 N·m;机器人总体质量55 kg,行驶速度0.2 m/s。

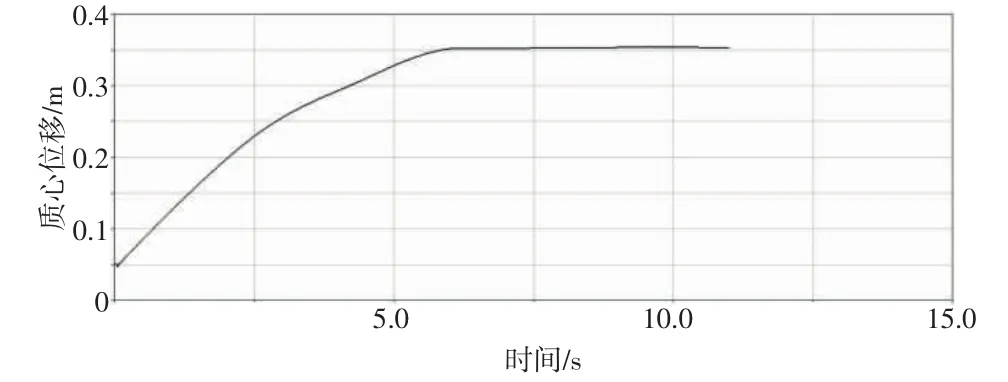

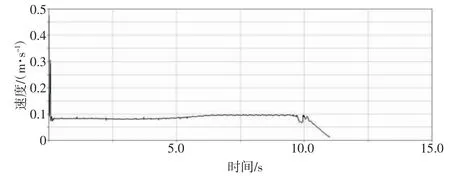

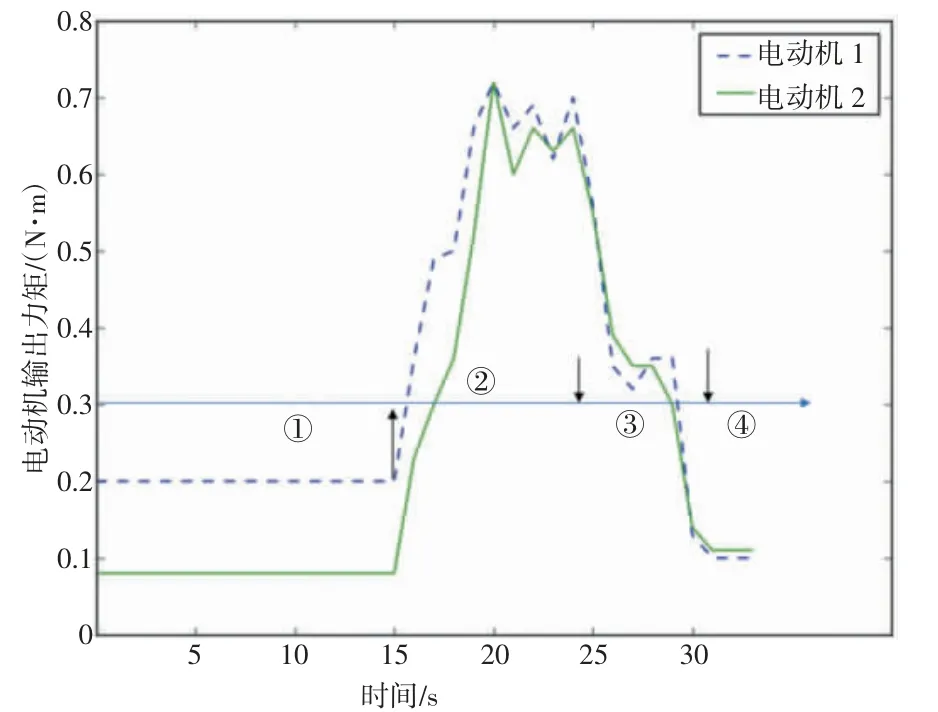

利用机械系统动力学自动分析(automatic dynamic analysis of mechanical system,ADAMS)软件对机器人整个越障过程进行仿真分析,仿真模型如图9所示,经过仿真得到单侧电动机的输出力矩曲线图如图10所示,机器人底盘运动的质心位移图如图11所示,机器人底盘运动的速度曲线图如图12所示。

图9 隧道救援用履带式机器人仿真模型图

图10 单侧电动机的输出力矩曲线图

图11 隧道救援用履带式机器人底盘运动的质心位移图

图12 隧道救援用履带式机器人底盘运动的速度曲线图

仿真结果表明,机器人底盘质心高度不断上升直至爬上300 mm的台阶后保持不变。在爬坡的过程中,机器人从静止加速到匀速运动,速度基本保持不变,受履带影响,速度有所波动,此时电动机的力矩从0增大,然后保持不变;爬坡完成后至在坡上停下,整个过程电动机的输出力矩都是稳定的,可以稳定爬上300 mm的障碍物。忽略客观因素的影响,机器人在运动学和动力学理论上是比较合理的。根据仿真结果及设置的仿真参数,选用MOTEC型号为DSEM-V481230E60LN的电动机作为机器人的驱动电动机。

4 机器人越障实验

实验方法:在实际的爬越台阶中,对隧道救援用履带式机器人两侧驱动电动机的输出力矩进行分析。测试方法:测量左右轮电动机的输入电流,通过对电流和力矩之间的转换求得力矩在爬越台阶过程中的变化趋势。实验条件:选取高度为250 mm的台阶作为障碍物来进行越障实验。机器人开始爬越台阶的速度从0加速到0.2 m/s,之后保持在0.2 m/s。对机器人进行5次越障实验,越障过程如图13所示。

图13 隧道救援用履带式机器人爬越台阶过程图

实验结果表明,机器人能顺利爬越250 mm高的台阶障碍物,每次完成时间在10~15 s,满足设计要求。实验结果如图14所示。

图14 隧道救援用履带式机器人爬越台阶单侧电动机力矩输出情况

对图14中的第②阶段进行分析,可以看到2个电动机的变化趋势是比较吻合的。爬越台阶的10 s和仿真爬越台阶的10 s曲线基本吻合。一开始由于之前进行了一个转向,2个电动机的力矩有一个比较大的差值,在越障完成后机器人2个电动机的输出力矩基本一致。电动机输出力矩的数据处理是通过在短时间内取平均值,没有考虑电动机在某一时刻的瞬时变化,在随后爬越台阶的过程中可以看到曲线的变化趋势与仿真结果一致。由此可验证隧道救援用履带式机器人的运动学和动力学在理论上都具有合理性。

5 结语

本文设计了一种适应能力强的双摆臂隧道救援用履带式机器人,提出了整体的结构设计与控制系统设计方案,建立了机器人爬越台阶的动力学模型。采用经典的动力学分析软件ADAMS对机器人越障过程进行了仿真,在越障实验中机器人可以稳定地爬越250 mm的障碍物,验证了机器人整体结构和控制系统的合理性与有效性,能够满足在复杂隧道环境中稳定工作的要求。

虽然设计的机器人在非结构化道路行走中已经初步达到预期目标,但机器人在摆臂的控制方面缺少灵活性,在软件控制方面应具有机器人自主控制的能力。在该机器人底盘的基础上,可以深入研究隧道救援的上层算法部分,比如自主探索隧道算法。