超超临界机组再热蒸汽温度对中压内缸气密性影响的研究

陈铁宁,黄建强,尹华劼,尹刚,刘全,师春燕,楚涛

(东方汽轮机有限公司,四川德阳 618000)

0 引言

为改善周边环境,减少污染,提高能源利用效率,实现业主效益最大化,东汽自主研发了高参数超超临界再热发电机组。该机组蒸汽参数为26.75 MPa/600 ℃/600 ℃,总体技术特点为单轴、一次中间再热、两缸单排汽(下排汽)、凝汽式汽轮机。

随着汽轮机参数的逐步升高,特别是再热机组,由于工作蒸汽压力、温度较高,大都采用内外缸双层结构设计,汽缸法兰通过把紧螺栓将不同温度、压力的蒸汽及外界空气隔绝开来。汽缸进汽位置法兰的温度最高,沿蒸汽流动方向逐步降低,法兰上的紧固螺栓在机组长期运行过程中往往要经受高温和其他应力的交互作用,螺柱上由初始的弹性应变逐步转变为蠕变产生的塑形应变增加,进而导致螺栓发生松弛,造成螺栓内紧力逐渐降低。螺栓蠕变松弛后可能会发生漏汽事故,严重时直接影响机组的安全、经济运行,因此研究高温螺栓蠕变松弛行为对汽缸气密性的影响是十分必要的。

1 蠕变、松弛理论

材料在一定温度、一定应力作用下,其塑性变形随时间增加的现象称之为蠕变效应。蠕变现象在低温下也会发生,但只有当达到一定的工作温度时才会发生明显的蠕变变形。经研究表明金属材料的蠕变温度约为其融化温度的30%,通常碳素钢材料蠕变温度约为300~350 ℃,合金钢材料蠕变温度约为400~450 ℃[1]。

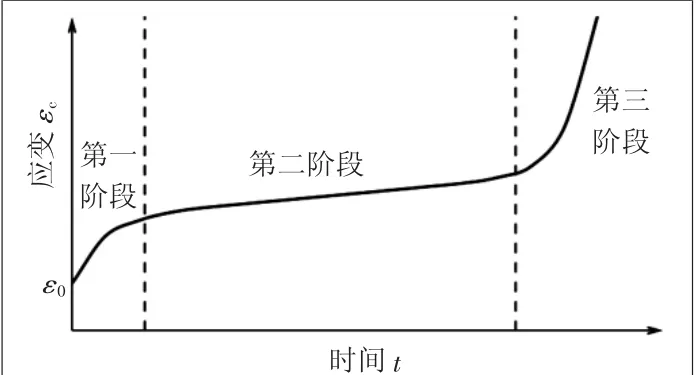

典型材料蠕的变应变与时间变化关系曲线如图1所示,往往分为3个阶段[2]:第一阶段,也称过渡蠕变或不稳定蠕变阶段,蠕变速率不断减小,材料发生硬化,这一阶段发生的时间较短;第二阶段,又称稳定蠕变阶段,蠕变速率基本恒定且达到最小值,通常这个阶段持续时间较长;第三阶段,即加速蠕变破坏阶段,蠕变速率迅速变大,蠕变应变急剧增加,直至材料发生失效破坏。温度、应力、时间等因素对材料的蠕变性能都有一定的影响,如图2所示。国内外学者对蠕变本构模型进行了大量的理论及试验研究,形成了几种典型的理论,如恒速理论、陈化理论、时间硬化理论、应变硬化理论等。其中描述蠕变速率与时间、应力关系最为简单的模型为Norton模型,该模型包含了第一、第二蠕变阶段,具体表达式为

图1 典型蠕变曲线

图2 蠕变应变与温度或应力关系变化曲线

式中:ε˙、σ、t为材料蠕变应变、应力和时间;A、n、m为与温度相关的材料常量。

式(1)忽略时间项后为恒速蠕变模型,该模型由于参量少,且可由单轴蠕变试验数据推导获得,因此公式(2)在工程应用中被广泛使用。

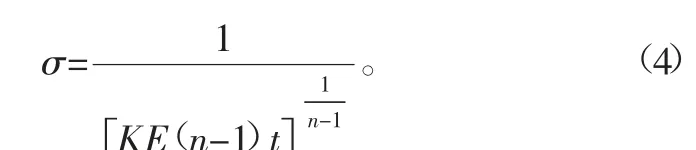

基于Norton方程的应力松弛的应变速率满足恒速蠕变应变速率-应力关系,即Norton的指数律关系,弹性应变满足Hook定律[3]。Hook-Norton模型在高温紧固件设计方面有广泛应用。将Norton方程代入基于全应变及Hook定律的应力应变关系式中,可得:

式中:K、n为常数;E为弹性模型;t为时间;σin为初始紧力;σ为剩余紧力。

当t增大至某一值时,式(3)可演化为

式(4)从理论上表明,在蠕变松弛过程中,不同初始紧力下的高温紧固件长时间运行后剩余应力与初始应力无关。

2 汽轮机通流位置换热系数

汽轮机内缸温度场分布较为复杂,同时受到内部通流蒸汽、夹层蒸汽及隔热罩等的影响,而温度是影响蠕变计算的重要因素之一,因此获得高温部件上的精确的温度场分布是进行蠕变计算的首要前提。

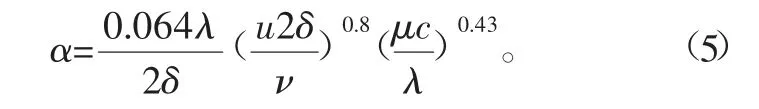

国内外对蒸汽轮机关键位置的换热系数作了大量的实验研究和理论分析。换热系数的计算公式主要建立在传热学的试验结果基础上,关键位置的换热系数主要包括[1,4]:

1)夹层位置(对内缸)。

2)内缸进汽表面位置。

式中:α为换热系数;λ为蒸汽导热系数;v、u为流速;ν为运动黏度;μ为动力黏度;c为定压比热;δ、L为公称长度。

3 中压内缸有限元模型

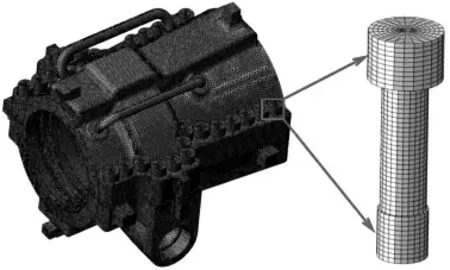

东汽某超超临界二次再热发电汽轮机组为全新设计,中压进汽参数约为6 MPa/600 ℃,内缸设计为水平法兰结构,采用水平对冲进汽。在保证计算经济性及不影响计算结果的前提下,对中压内缸的局部结构特征进行模型简化,采用大型数值仿真软件ABAQUS完成前处理的网格划分,边界条件设定等,采用ABAQUS/Standard求解器。具体网格模型见图3,缸体采用二阶四面体单元,螺栓采用二阶六面体单元,共计374万节点。

图3 中压内缸有限元网格模型

中压内缸有限元模型考虑了螺栓热紧力、缸体自重、蒸汽压力、温度载荷及蠕变效应等多物理场耦合作用,模拟了汽缸-螺栓系统在长时间运行工况下的应力场的变化,根据汽轮机运行、设计特点,蠕变计算时考虑10 万h的时间。其中,进行温度场计算时考虑第三类热边界条件,即根据VWO工况热力数据对汽缸表明不同位置施加蒸汽温度及换热系数[5]。

4 计算结果及分析

中压内缸在额定负荷稳定运行时的温度场分布如图4所示。从温度场分布结果中可以看出,受内缸外部夹层蒸汽的影响,进汽腔室位置内壁金属温度为再热蒸汽温度600 ℃,外壁温度略低,进汽腔室及两侧部分螺栓温度超过了蠕变温度450 ℃,因此需要考虑高温紧固件10 万h的蠕变效应[6]。

图4 中压内缸温度场计算结果

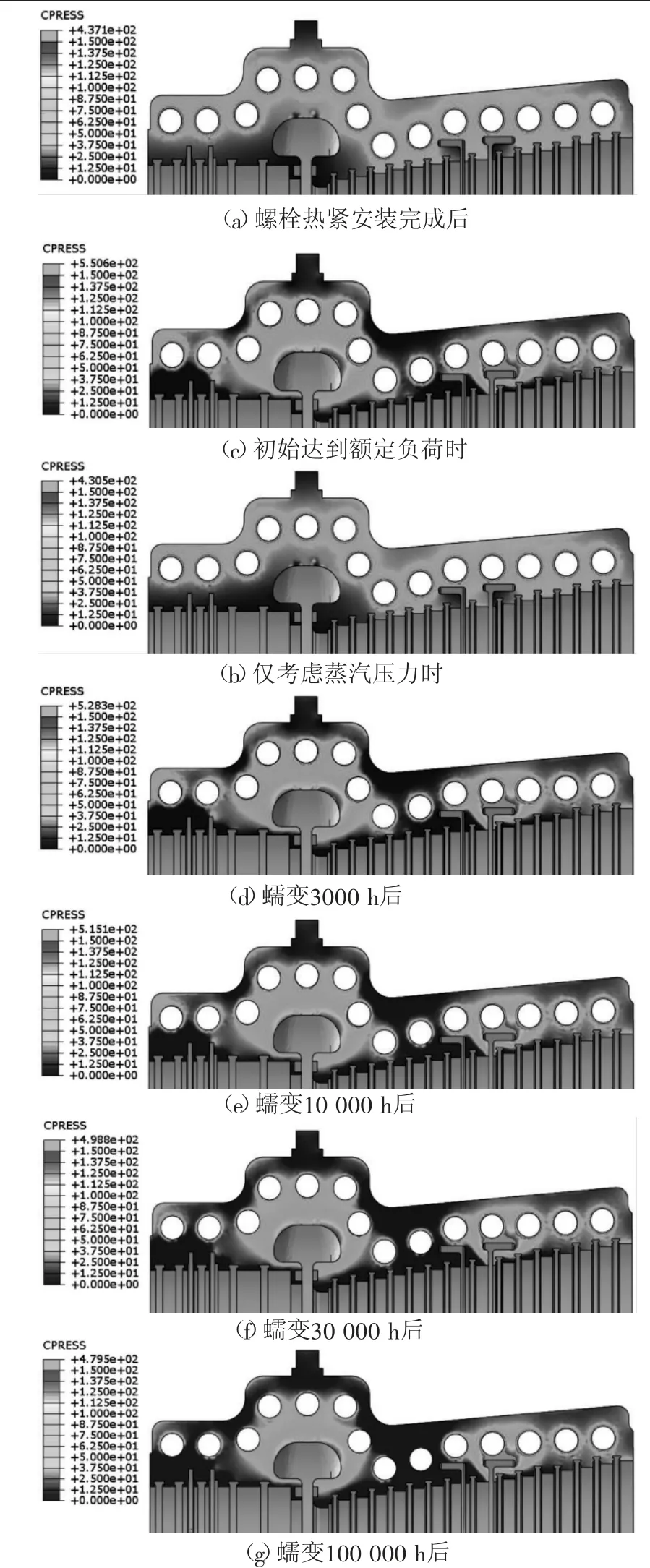

螺栓紧力的设计除平衡蒸汽反力外,还需要有额外的紧力用于密封,不同工况下的内缸中分面接触压力如图5所示。螺栓热紧完成安装后,以及仅考虑蒸汽压力时汽缸中分面平均接触压力大于80 MPa,密封良好。考虑温度场的分布后,汽缸中分面局部的接触压力略有下降,主要是横置静叶槽、进抽汽腔室等远离螺栓的位置,但密封带是完整的,不存在内外漏汽。图5(c)表明温度场的分布直接影响汽缸中分面的气密性,尤其是结构样式及夹层蒸汽流动复杂的汽缸结构,必须用有限元评估温度场的分布对中分面气密性的影响。

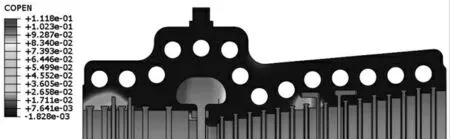

考虑10 万h蠕变过程中,螺栓应力逐渐降低,汽缸中分面局部的接触压力也相应减小,如图5所示。根据图6中分面张口量计算结果可以看出,中分面螺孔附近张口量几乎为0,不存在内外漏汽,内壁部分区域的轴向略有漏汽,但最大的张口量小于0.1 mm,可适当增加密封键结构的设计。因此考虑长时间运行后中压内缸的气密性能够满足工程需求,密封良好。

图5 中分面接触压力计算结果

图6 100 000 h后中分面张口量计算结果

图7 中压内缸中分面螺栓蠕变过程中应力计算结果

提升螺栓初始设计紧力至110%~120%后,10 万h蠕变过程中的螺杆应力如图7所示。对于工作温度较高的螺栓(2#~4#),在较短的时间内螺栓紧力迅速下降至趋于同一水平;7#螺栓工作温度约为400 ℃,与其他螺栓相比较低,其应力下降不明显。因此,当紧固螺栓工作温度较高时,仅加大螺栓的初始紧力无益于改善汽缸等高温密封部件长时间运行后的气密性,此时应考虑改变汽缸法兰结构尺寸或增大螺栓型号等优化设计方案。

5 结语

通过有限元分析方法,着重研究了东汽某超超临界机组再热蒸汽温度对中压内缸中分面气密性影响的问题,可以得出以下结论。

1)相对于汽缸承受的压差而言,温度场的分布对汽缸中分面气密性的影响相对较大。螺栓紧力设计时通常无法考虑温度载荷的影响,因此对于结构及蒸汽流动复杂的方案需采用有限方法进行气密性研究,以保证其安全、经济运行。

2)汽缸内的紧固螺栓工作温度超过蠕变温度时,需进行蠕变计算。温度是影响螺栓蠕变的主要因素,温度越高,应力松弛后的剩余紧力越低。对于高温螺栓,工作温度不变时,初始紧力越高,应力下降越迅速,机组长时间运行后螺栓上的剩余紧力趋于接近。当蠕变松弛后的螺栓紧力不能满足密封需求时,提升初始预紧力是无益的,应增大螺栓型号或者选择高温蠕变性能更好的材料。