基于0.35 μm CMOS 工艺的高温高压LDO 芯片设计*

吴 霞,鲍言锋,邓婉玲,黄君凯

(暨南大学 信息科学技术学院 电子工程系,广东 广州 510632)

0 引言

随着嵌入式电子产品在日常生活的广泛应用,对电源的充电速度、续航能力及转换效率等技术指标的要求越来越高,因此对电源管理芯片提出了更高的要求。不但需要电源芯片具有精度高、功耗低和体积小等特点,在一些应用场景中,还要求芯片能在高温高压的恶劣环境中稳定地工作[1]。例如,混合动力汽车的引擎装置和控制系统通常工作于高达150 ℃以上的高温环境,石油和天然气油井的井底传感系统和监测设施的工作温度也超过150 ℃,探月工程电子设备需要在-153 ℃~127 ℃的大温差环境下工作。但目前普通的电源管理芯片的最大工作温度通常在150 ℃以下,因此不能直接应用在这种高温和大温差的环境中。

LDO 作为电源管理芯片中占据市场较大份额的产品,由于具有体积小、功耗低和输出纹波小等优点,已广泛应用于片上集成系统[2-7]。但是,目前市场上LDO 芯片的输入电压范围通常在2 V~5 V,当输入高于5 V 时,典型应用中的大多数LDO 芯片将会被烧毁[8],从而限制了LDO 在高温高压环境下的应用,因此设计一款面积小、输入电压范围大且能在高温环境中长期稳定工作的LDO 芯片便显得十分必要[9-12]。

本文针对这一需要,基于X-FAB xa 0.35 μm CMOS工艺,设计了一款高温高压LDO 芯片,该芯片可以实现在输入电压为5.5 V~30 V,工作温度为-55 ℃~175 ℃的情况下,输出电压为5 V 且输出误差小于±5%的设计目标,可应用于航空航天和混合动力汽车等苛刻环境。

1 LDO 的基本工作原理

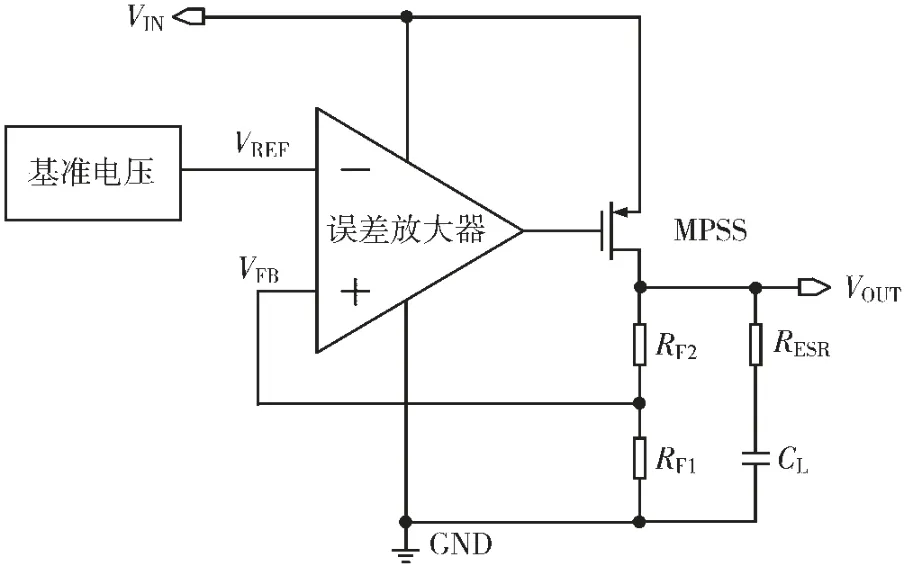

典型LDO 的电路结构[13]如图1 所示,包含基准电路[14]、误差放大器、P 型功率管MPSS[15-17]、电阻RF2和RF1组成的反馈网络、大电容CL和等效串联电阻RESR。当电源输入电压VIN上电时,启动电路使基准电路摆脱简并点开始工作;稳定后的基准模块为后续的电路提供基准电流和基准电压,同时关闭了启动电路,产生的基准电压VREF作用于误差放大器负端。开始时,由于整个反馈网络还没有建立,输出电压VOUT为低电平,基准电压VREF和反馈电压VFB的差值增加,信号经过误差放大器使其输出减小,导致功率管的驱动电压增加,流过电阻RF1和RF2的电流增加,输出电压也增大;最终,建立的负反馈系统使基准电压VREF和反馈电压VFB相等,输出电压保持不变。

图1 典型LDO 的电路框图

2 LDO 芯片系统结构

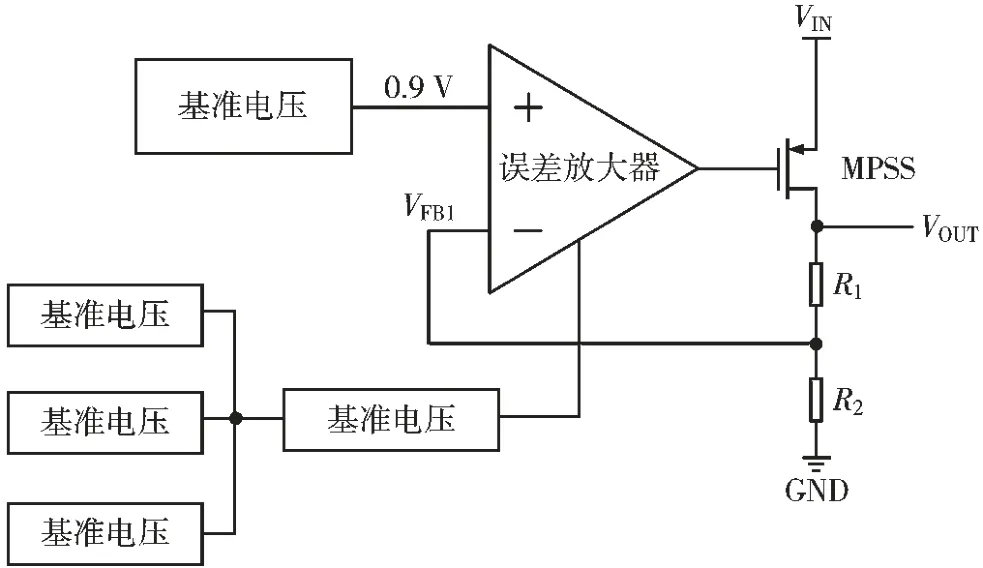

本文设计的高温高压LDO 芯片的系统框图如图2所示,该系统主要由基准电路模块、过温保护模块、过流保护模块、过压保护模块、逻辑控制模块和误差放大器模块组成。其中,基准电路模块采用高压管和增大负反馈环路,在高温高压情况下为误差放大器模块的反相输入端提供一个稳定的基准电压VREF,同时也为其他模块提供稳定的偏置电压和偏置电流;误差放大器模块主要用于反馈信号VFB和基准电压VREF的比较,通过控制功率管栅极保证输出电压的稳定,同时采用动态零点补偿方法,以提高系统在负载变化时的稳定性。考虑到系统输入电压变化范围较大,输出高压功率管两端的压差导致芯片内部发热严重,长时间工作时将加速芯片老化甚至烧坏芯片,因此需要采用过温、过压、过流等保护模块以及逻辑控制模块来控制系统的工作状态,实现对芯片的有效保护。

图2 LDO 的系统框图

3 LDO 芯片核心电路模块设计与验证

下面基于X-FAB xa 0.35 μm CMOS工艺,给出所研制的高温高压LDO 芯片中基准电路和误差放大器两个核心模块的具体设计。

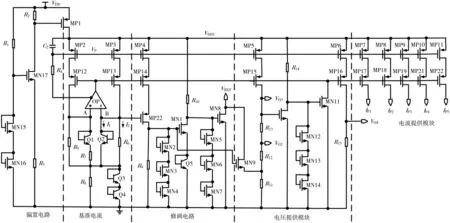

3.1 高温高压基准电路设计及其验证

本文设计的高温高压基准电路的结构如图3 所示,其中电阻R1与晶体管MN15、MN16 经分压,为晶体管MN17 的栅极提供偏置电压,使MN17 工作在饱和区;电阻R2与晶体管MN17、电阻R3经分压,为高压管MP1 提供偏置电压。通过合理设计电阻R1、R2、R3的阻值和晶体管MN15、MN16、MN17 的尺寸,使高压管MP1 在整个输入电压范围内一直处于线性区,确保了后续各个模块在整个输入电压范围内正常工作。晶体管MP2、MP3、MP12、MP13,运算放大器OP、Q1、Q2 以及电阻R5、R6、R7构成了基准电流源电路,基准电流I3由正温度系数的电流I1与负温度系数的电流I2相加得到。通过合理设置晶体管Q1和Q2 发射极的面积之比N、电阻R6和R7的值,可以得到一个与温度无关的基准电流I3,并通过晶体管MP2、MP3 镜像给晶体管MP7-MP11,为其他模块提供偏置电流。基准电流I3通过MP5、MP6 镜像到输出端,为后续模块提供偏置电压VO2、VO3和VO4,同时由于电阻R11的温度系数很小,工作在线性区的晶体管MN9的源-漏压降也很小,因此电阻R11两端的电压即是与温度无关的基准电压。

图3 高温高压基准电路的结构图

需要指出,第一,考虑到电源电压在实际高压应用中,由于晶体管之间的不匹配将导致偏置电流产生偏差,因此本文采用Cascode 电流镜和高压管MP12-MP21的设计,用于解决偏置电流的稳定性问题。第二,注意到在基准电路包含有运放的情况下,不同模块可以通过基准连线产生“串扰”,导致运算放大器无法保持VP恒定,从而使MP7-MP11 的偏置电流出现较大的瞬态变化,因此本文通过加入大电容C1旁路到地来抑制外界的干扰,并添加电阻R4来进一步提高运放的稳定性。

图4 给出了在tm、wp、ws 三种工艺角,温度在-55 ℃、25 ℃、125 ℃、175 ℃,共12 种组合情况下图3 基准电路的线性调整率。可以看到,输入电压从5.5 V~30 V 变化时,基准电压的输出保持稳定,因此可满足本设计需要的高温高压以及宽输入电压的要求。此外,在最差工艺角的情况下,基准电压只偏离理论值31.5 mV,满足了对高电源抑制比的设计需要。

图4 基准电路的线性调整率

3.2 误差放大器设计及其验证

由于误差放大器的增益、单位增益带宽和闭环稳定性等主要性能指标对整个LDO 芯片的质量产生重要影响[2-3],针对高温时误差放大器的增益和带宽下降将严重影响LDO 芯片稳定性的问题,本文在缓冲级隔离补偿的基础上,基于动态零点补偿原理[18],设计了一种新的动态零点补偿电路结构,如图5 所示。通过在误差放大器输出端口加入补偿电容CZ和工作在线性区的晶体管MZ,当输出电流变化时,晶体管的阻值也随之改变来补偿输出极点的变化,从而确保在整个负载变化范围内系统保持稳定。

图5 动态零点补偿结构图

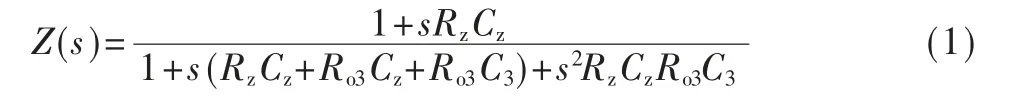

本文设计的带有用于提高系统带宽的缓冲级电路的误差放大器,采用了可提高运放增益的PMOS 折叠共源共栅结构,其等效输出阻抗电路如图6 所示,这里RZ是工作在线性区晶体管的等效电阻,Ro3和C3分别是运放的输出电阻和输出电容,因此,等效的交流输出阻抗Z 可表示为:

图6 误差放大器输出端的等效电路图

令上式分子分母等于零,可得到两个极点和一个零点,分别为:

通过动态零点补偿后,误差放大器的输出端变为两个极点P3,P4和零点Zc,通过优化寄生参数以及合理设计Rz和Cz,使P3成为系统的主极点,极点P4在增益带宽积之外,动态零点Zc补偿了输出端极点P0;同时,通过缓冲器降低了功率管栅极间电阻,使该处极点也在增益带宽积之外。通过这样的补偿方式,使电路的主极点基本不变,从而保证了系统的稳定性。

在电源电压10 V,温度25 ℃,负载电容CL为4.7 μF,串联电阻RESR为0.1 Ω 的条件下,图7 分别给出了负载电流为0 mA和200 mA 情况下,环路增益和相位裕度的仿真结果,可以看到系统的环路增益在全负载范围内最低在72 dB 以上,相位裕度最小为45.83°;在不同的负载条件下,通过合理设计,使动态零点跟随输出极点变化,从而在单位增益带宽积内仅有一个极点,其他零点和极点都在高频处。因此,本文的设计可以保证动态零点补偿结果满足LDO 要求。

图7 负载电流分别为0 mA和200 mA 的环路增益和相位裕度

4 LDO 芯片的整体布局及其版图设计

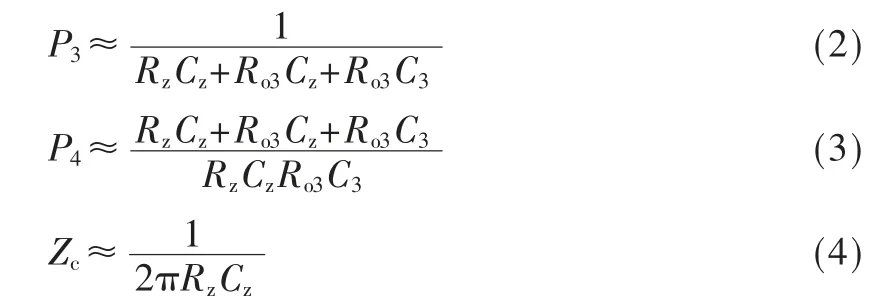

图8 给出所设计的LDO 芯片的整体布局及其版图,其中已经嵌入为LDO 芯片提供保护机制和增加使用寿命所设计的过温模块、过压模块、过流模块及逻辑控制模块。这里,考虑到LDO 芯片功率管的尺寸比较大,在芯片中的发热也较严重,基准电压易受到温度的影响,因此在图8 中将基准电路模块远离功率管布置,保证了基准电路的偏置电压和偏置电流的稳定。同时,本文还在芯片端口之间加入了ESD 保护电路,以避免人体放电对LDO 芯片的影响;这里,ESD 保护电路采用厂家提供的IP 核。此外,图8 中也将过温保护模块、过流保护模块和过压保护模块靠近驱动管设计,以避免驱动管发热影响到芯片正常工作。最后,通过各个模块的布局布线,采用Cadence Virtusuo 软件工具,并经过DRC和LVS 规则检查,完成了LDO 芯片的版图设计和验证,最终芯片的面积为2.822 3 mm2。

图8 LDO 芯片的版图

5 LDO 芯片的整体性能仿真及其验证

前面已经对LDO 的基准电路模块和误差放大器模块进行设计和仿真验证,为了保证所设计的LDO 芯片达到预期的指标和功能,下面使用Cadence spectre 软件工具对LDO 芯片的整体性能进行仿真,并对仿真结果进行分析和验证。

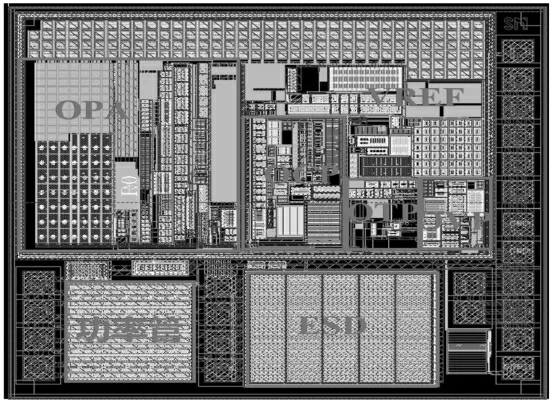

在输入电压VIN=10 V,温度范围为25 ℃~175 ℃的空载情况下,图9 给出了LDO 在不同工艺角下的输出电压温度漂移。从图中结果可以看到,当温度从25 ℃~175 ℃变化时,输出电压在wp 工艺角下从5.01 V 变化到4.93 V,因此输出电压的变化率为1.6%,输出电压的温度系数约为108 ppm/℃,可满足本文设计对输出电压精度的要求。

图9 不同工艺角下的输出电压温度漂移

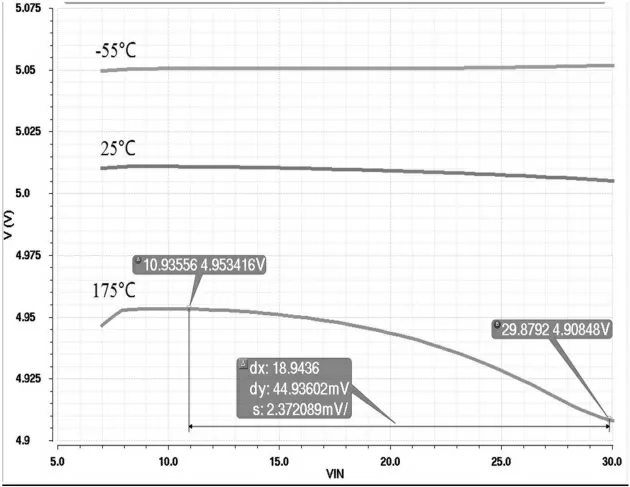

在空载条件下,输入电压VIN在5.5 V~30 V 范围内,温度为-55 ℃、25 ℃和175 ℃情况下,LDO 在wp 工艺角下的线性调整率如图10 所示。从图中结果可以得到,在温度为175 ℃时,线性调整率为1.95 mV/V。注意到高温情况下误差放大器的直流增益会发生改变,将导致LDO在不同工艺角具有不同的线性调整率。与上面类似的仿真结果表明,在tm 工艺角下,温度为175 ℃时的线性调整率为0.64 mV/V;在ws 工艺角下,温度为175 ℃时的线性调整率为2.18 mV/V。

图10 wp 工艺角下的线性调整率

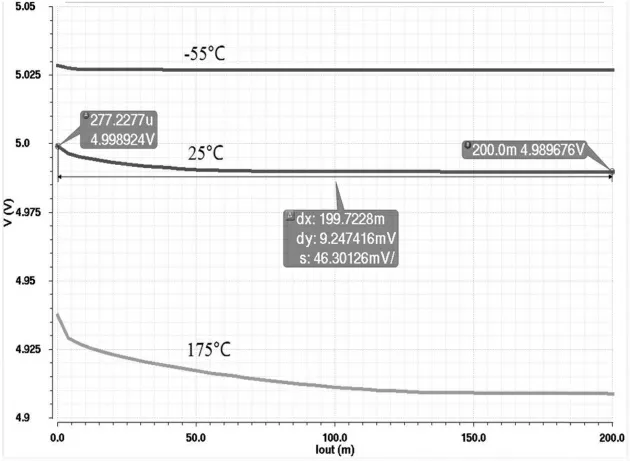

在输入电压VIN=7.4 V,负载电流从0 mA 变化到200 mA时,温度为-55 ℃、25 ℃和175 ℃情况下,在典型工艺角tm 下LDO 的负载调整率如图11 所示。从图中结果可以得到,在温度为25 ℃时,负载调整率为46 μV/mA。相应地,在输入电压VIN=30 V,温度在175 ℃时,由于晶体管的泄漏电流增大导致误差放大器的直流增益下降,输出电压的变化也增大,与上面类似的仿真结果表明,这时的负载调整率为164 μV/mA。

图11 输入电压为7.4 V 时的负载调整率

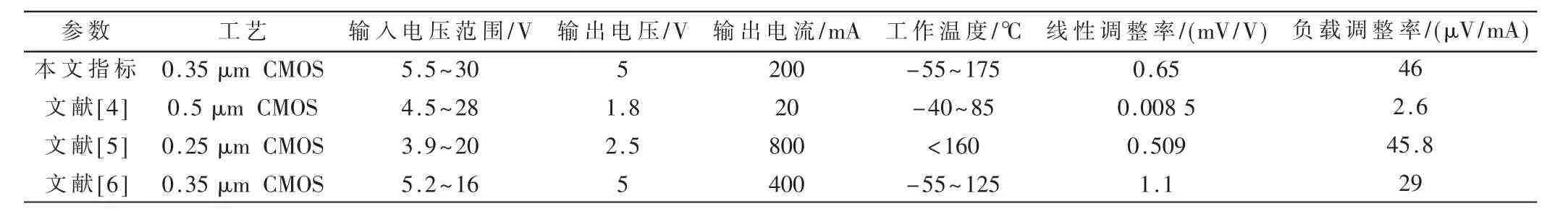

表1 是本文设计的LDO 芯片与其他同类LDO 芯片的主要技术指标对比。可以看到,本文设计的LDO 芯片比文献[4]具有更高的输出电流,比文献[5]、[6]具有更宽的输入电压范围,并可在更高的电压下稳定工作。同时,本文设计的LDO 芯片,其工作温度范围也具有明显的优势,不仅工作温度范围比文献[4-6]的结果更宽,并且可以在高达175 ℃的温度下正常工作。因此,本文设计的LDO 芯片的主要技术指标可满足实际应用的要求。

表1 LDO 芯片的系统指标及其对比

6 结论

本文设计了一款基于0.35 μm CMOS 工艺的高温高压LDO 芯片,其最小的线性调整率和负载调整率分别为2.18 mV/V和46 μV/mA,芯片 面积为2.822 3 mm2。使用Cadence spectre 工具对所研制的LDO 芯片进行仿真验证,结果表明该LDO 芯片能工作在-55 ℃~175 ℃的环境中,输入电压范围在5.5 V~30 V,其输出最大电流为200 mA,并可以稳定地输出5 V 电压,且输出电压误差不超过5%。因此,可适用于汽车、宇航空间和井下系统等恶劣环境中的嵌入式电子产品。