石化装置异径三通管件泄漏原因

顾宝兰, 于海洋, 李修能, 徐 彤

(中国特种设备检测研究院, 北京 100029)

三通管件作为一种用于管道分支的连接部件是管道系统中重要的结构件, 由于自身结构较为特别, 其本身存在较高的结构应力。在服役过程中,三通管件的受力情况要比直管复杂得多, 是管道系统中的薄弱环节之一, 其质量状况对管线安全营运有重要的影响[1-2]。

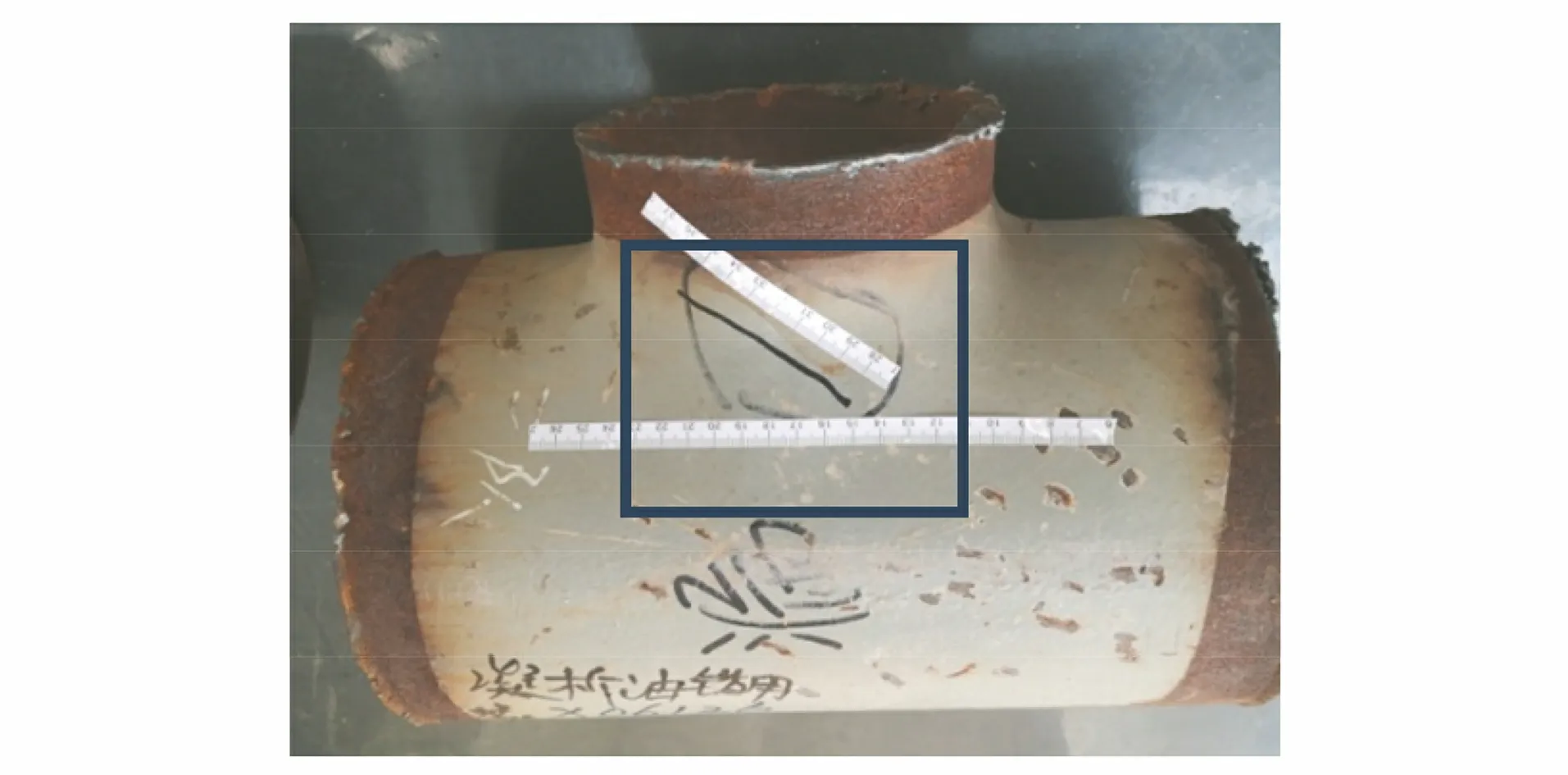

某石化装置管道在投产前进行水压试验时,发现一个无缝异径三通管件发生泄漏,泄漏位置如图1所示。三通管件材料为P11钢,规格为DN150×100SCH40,三通管件采用冷挤压成型,成型后进行了正火+回火处理。为查明三通管件失效原因,防止此类问题再次发生,笔者对该三通管件进行了检验及分析,找到了该三通管件发生泄漏的主要原因,并提出了相应的措施和建议。

图1 泄漏异径三通管件宏观形貌Fig.1 Macro morphology of the leaked reducing tee pipe fitting

1 理化检验

1.1 宏观观察

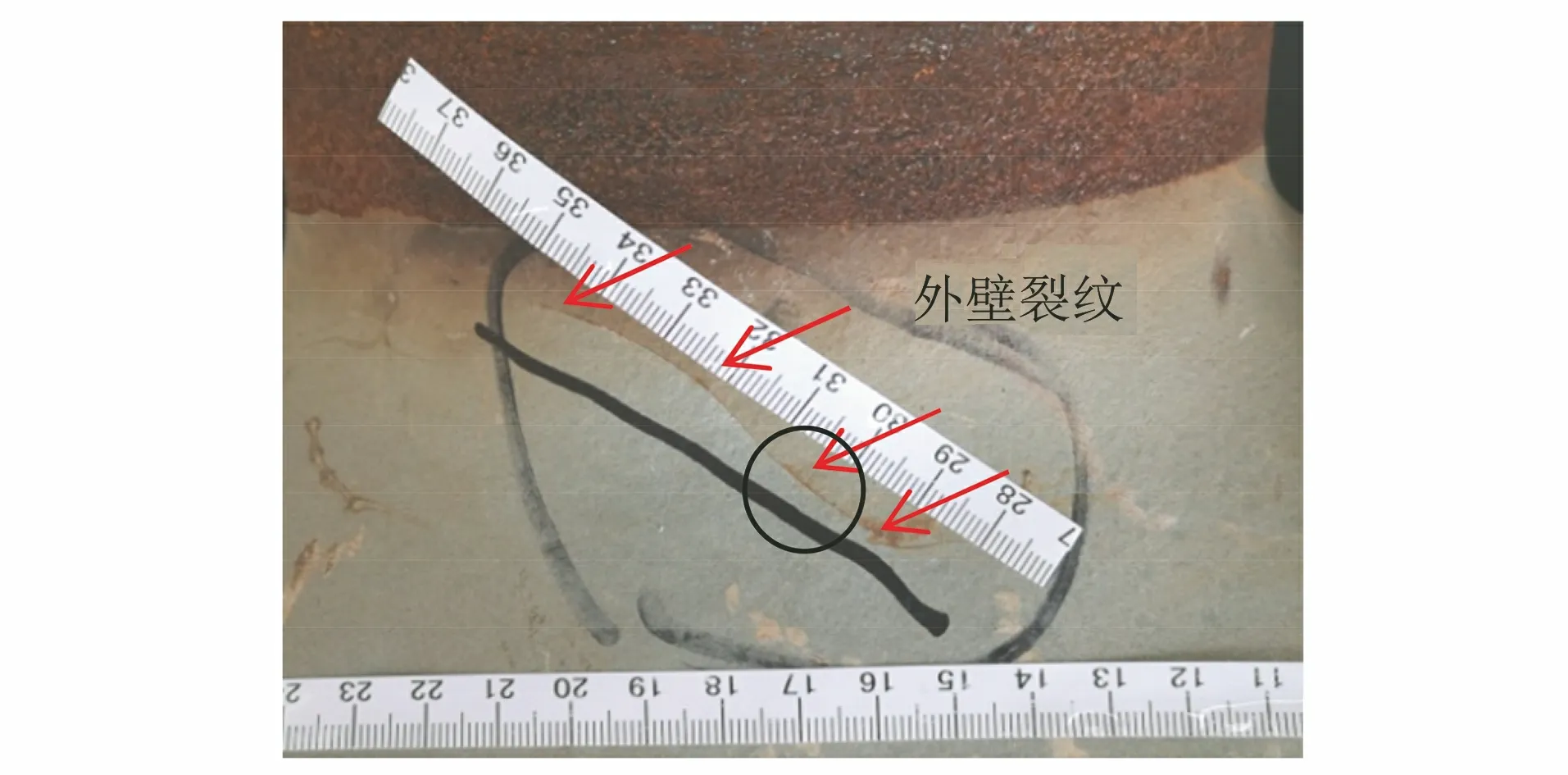

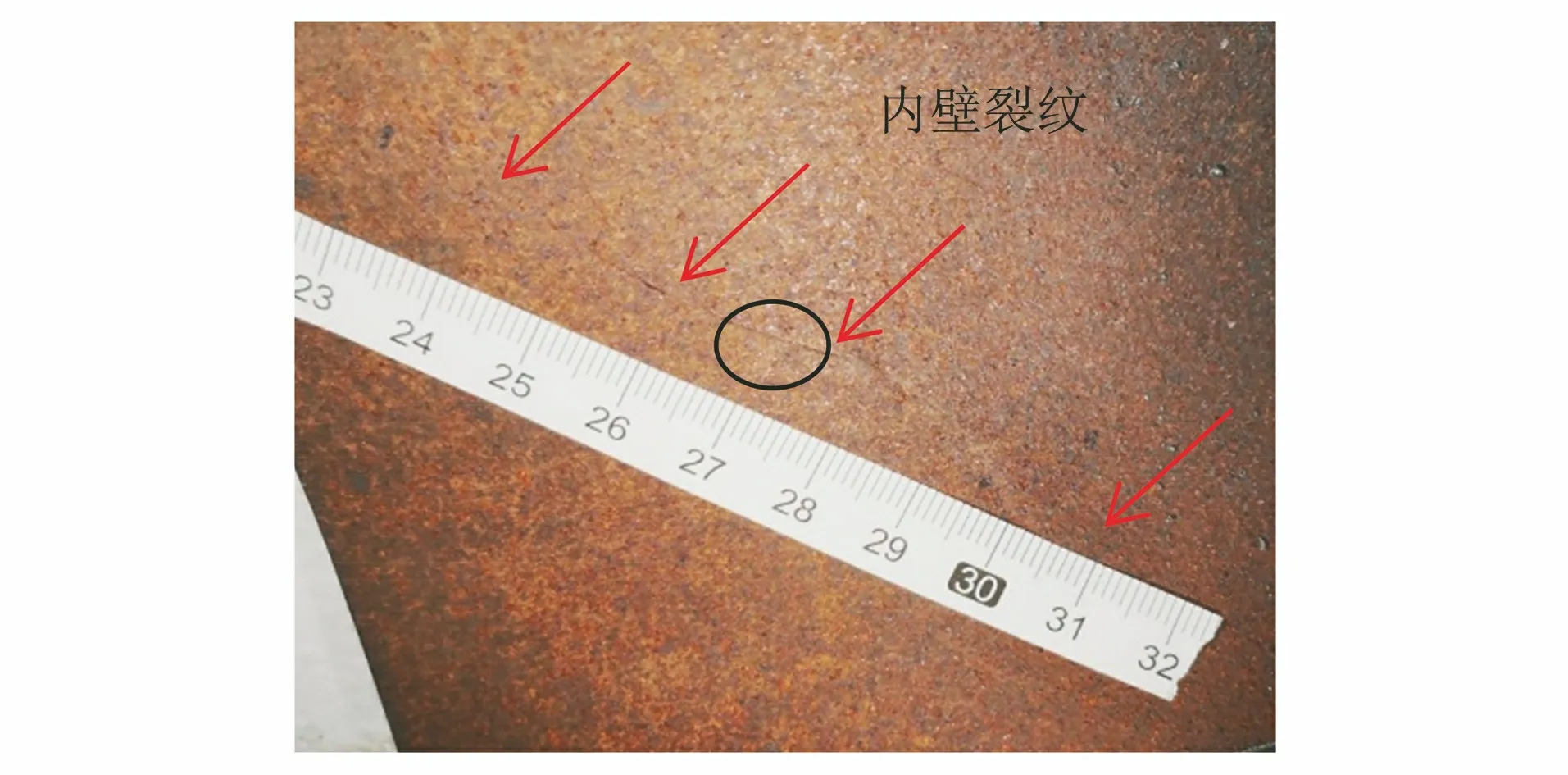

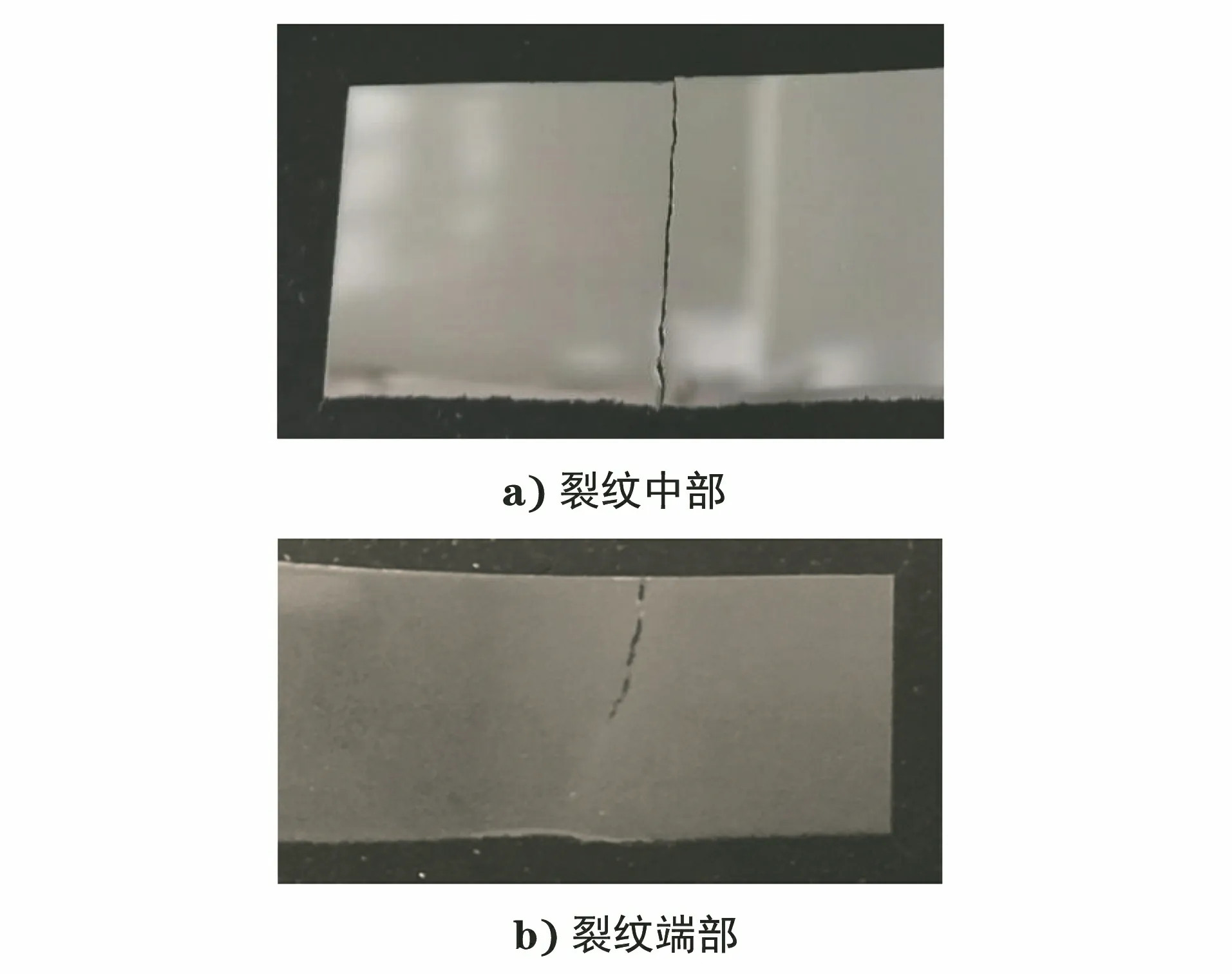

对失效三通管件泄漏部位进行宏观观察,可见在小管过渡径处有长约6.5 cm的一条裂纹,裂纹较平直,裂纹走向与小径管轴向呈约45°,裂纹周围没有明显塑性变形,也没发现机械损伤或其他宏观缺陷,如图2所示。将三通管件切割剖开后,对内壁裂纹形貌进行观察,发现内壁锈蚀较严重,但裂纹处没发现局部腐蚀或其他明显宏观缺陷,如图3所示。

图2 外壁裂纹宏观形貌Fig.2 Macro morphology of the crack outer wall

图3 内壁裂纹宏观形貌Fig.3 Macro morphology of the crack inter wall

1.2 化学成分分析

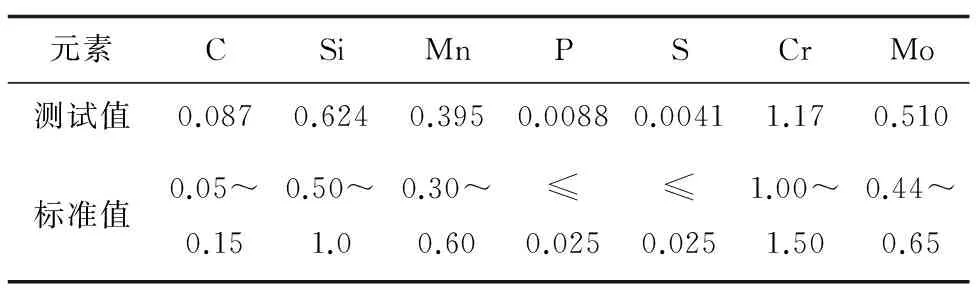

在失效三通管件的直管段上切取试样,按照GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》,采用SPECTRO MAXx型直读光谱仪对其进行化学成分分析,结果见表1。可见失效三通管件材料化学成分满足ASME SA335—2010SpecificationforSeamlessFerriticAlloy-SteelPipeforHigh-TemperatureService对 P11钢的成分要求。

表1 开裂异径三通管件的化学成分(质量分数)Tab.1 Chemical compositions of the cracked reducing tee pipe fitting (mass fraction) %

1.3 金相检验

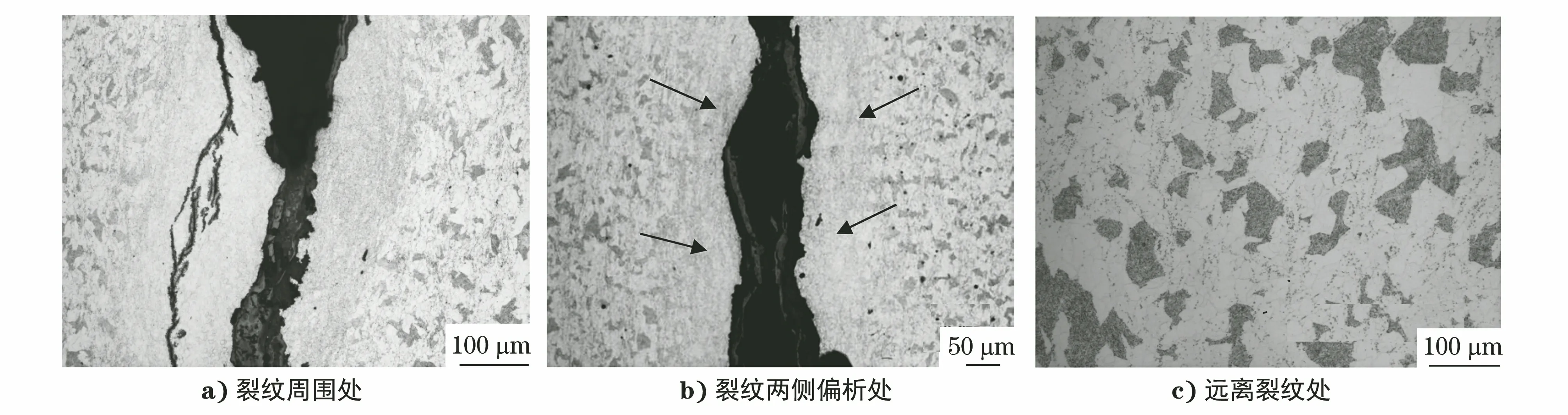

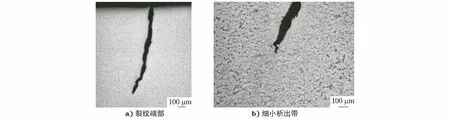

在失效三通管件的裂纹中部及裂纹端部分别切取截面金相试样,观察裂纹走向及扩展情况。切取的样块经过研磨、抛光和浸蚀后制成金相试样,可以看到中间部位截取金相试样的裂纹已经贯穿壁厚,如图4a)所示,靠近裂纹端部截取的金相试样裂纹未穿透壁厚,由外壁开始,向内壁延伸,主裂纹周围没有二次裂纹,如图4b)所示。

图4 未浸蚀态金相试样中的裂纹形貌Fig.4 Crack morphology in non-etched metallographic samples:a) middle of crack; b) tip of crack

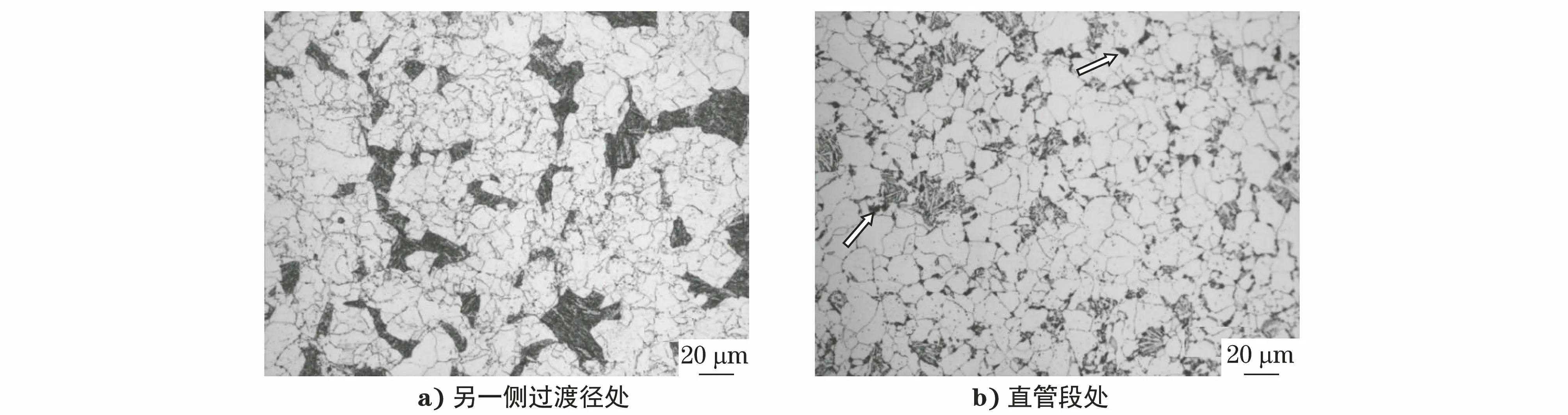

在金相显微镜下对金相试样进行观察,如图5~图6所示。可见裂纹的耦合性较差,除主裂纹外,部分位置存在其他线性缺陷,缝隙内有氧化物,如图5a)所示;且裂纹两侧的组织存在一定组织偏析,该处组织晶粒细小,晶粒内分布有弥散碳化物,且组织有脱碳现象,如图5b)所示;远离裂纹位置组织为铁素体+珠光体,球状碳化物,如图5c)所示。由裂纹端部位置取截面样品的显微组织形貌可以看出,整个裂纹张口较宽,尖端圆钝,缝隙内存在氧化物,如图6a)所示;距裂纹尖端约1 mm范围内分布着具有一定宽度的细小析出物条带,也就是说该处存在组织偏析。失效三通管件的小管段未开裂侧过渡径位置和直管段位置的显微组织形貌如图7所示,小管过渡径位置处显微组织为铁素体+珠光体,如图7a)所示;而直管段位置处显微组织为铁素体+贝氏体,还有部分奥氏体化后形成的细晶粒珠光体,如图7b)中箭头处所示。该失效三通管件不同位置的显微组织不同,说明三通管件在冷成型后进行的正火+回火处理过程中,正火温度没有达到规定要求。

图5 裂纹中部不同位置的显微组织形貌Fig.5 Microstructure morphology of different positions in the middle of the crack:a) around the crack; b) segregation on both sides of the crack; c) far away from the crack

图6 裂纹端部显微组织形貌Fig.6 Microstructure morphology of the crack tip: a) the crack tip; b) fine precipitation zone

图7 远离裂纹处不同位置显微组织形貌Fig.7 Microstructure morphology at different positions away from the crack:a) transition diameter on the other side;b) straight pipe section

1.4 裂纹断口及能谱分析

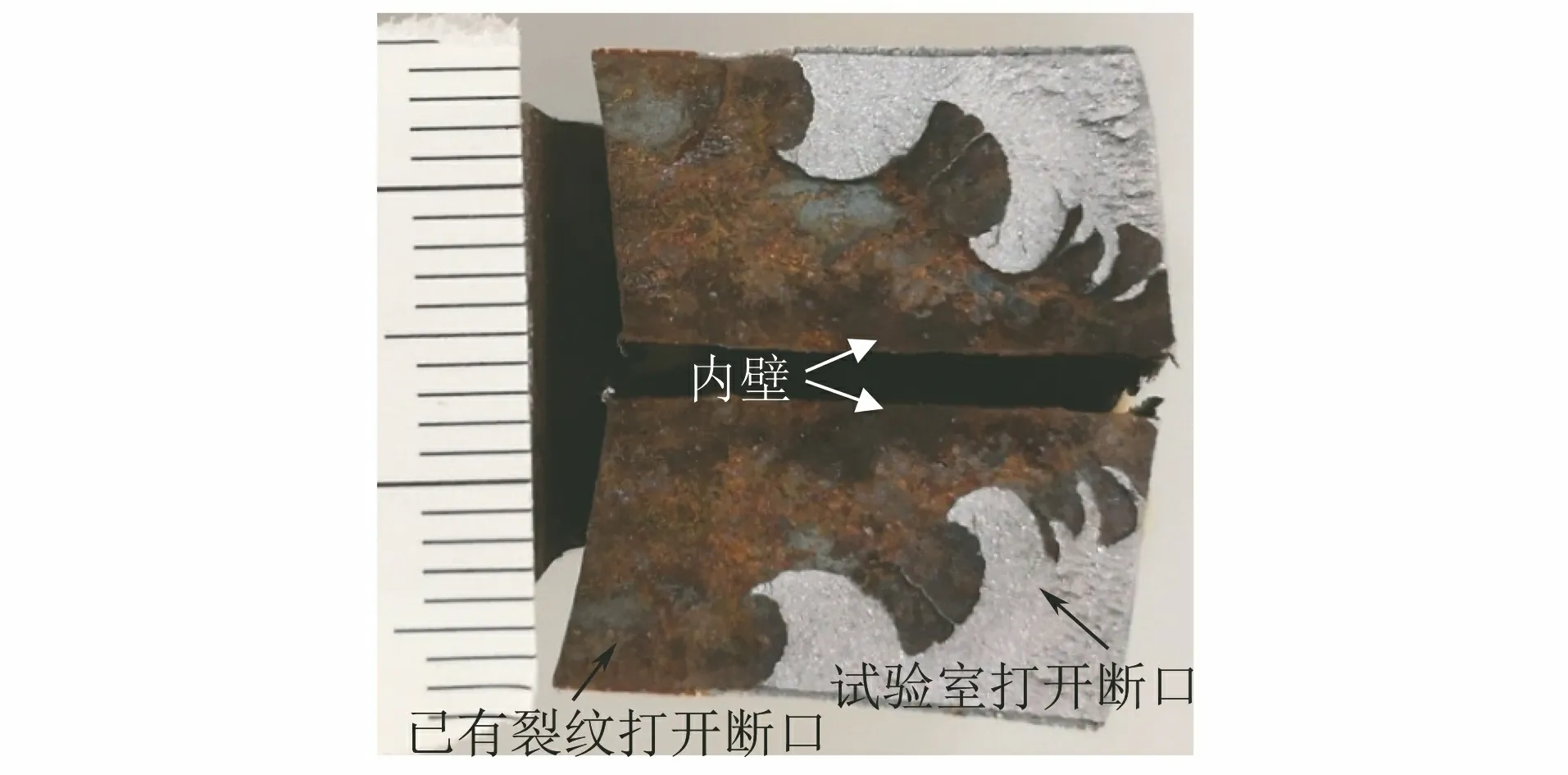

在裂纹另一端部切取试样,采用机械方式将裂纹打开,观察裂纹断口形貌特征,如图8所示。可以看到试验室打开断口呈亮灰白色的金属色,原始裂纹打开的断口为褐色,表面严重氧化,断口边缘形貌呈圆弧形不规则形状,且不规则的部分连接内壁和外壁,贯穿整个壁厚,但断口特征并没有裂纹扩展过程形成的连续性,其特征类似制管时产生的折叠缺陷形貌。

图8 断口宏观形貌Fig.8 Macro morphology of the fracture

将断口置于扫描电镜(SEM)下进行观察,可见断口表面为完全平整的表面,其形貌特征并没有金属断裂时产生的形貌特征,如图9a)所示。可见微观形貌也验证了宏观观察的结果,该裂纹的产生是因为此处存在原始缺陷。原始断口与试验室打开断口分界线如图9b)中所示,可见试验室打开金属断口形貌为典型解理形貌。

图9 不同位置断口微观形貌Fig.9 Micro morphology of fracture at different positions: a) at original crack fracture; b) boundary between original fracture and laboratory open fracture

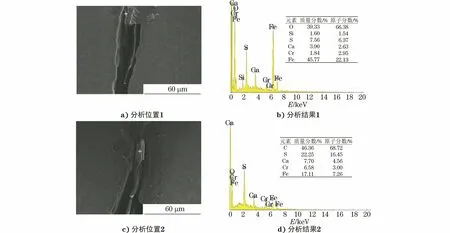

对断口表面腐蚀产物进行能谱分析,分析结果显示断口表面产物主要为铁的氧化物,如图10所示。对裂纹缝隙内的条状产物进行能谱分析,结果表明该产物含有氧、硫、钙、铁、铬等元素,如图11所示。其中氧元素来自氧化物,铁、铬均为基体元素,硫和钙元素应为在钢管制造过程中产生的杂质元素,也就是说在裂纹内部的条形产物为铸造产生的夹杂(渣)。

图10 断口表面腐蚀产物能谱分析位置及分析结果Fig.10 Energy spectrum a) analysis position and b) analysis result of corrosion products on the fracture surface

图11 裂纹内部夹杂物能谱分析位置及分析结果Fig.11 Energy spectrum analysis positions and results of inclusions in the crack:a) analysis position 1; b) analysis result 1; c) analysis position 2; d) analysis result 2

1.5 力学性能试验

在失效三通管件的小管段未开裂侧过渡管径位置和直管段位置分别取拉伸、冲击及硬度试样,进行常温拉伸和冲击试验,试验结果如表2所示。可见不同位置的拉伸和冲击性能数据基本一致,且都满足ASME SA335—2010对P11钢力学性能的要求。

表2 异径三通管件不同部位的力学性能试验结果Tab.2 Mechanical properties test results of different parts of the reducing tee pipe fitting

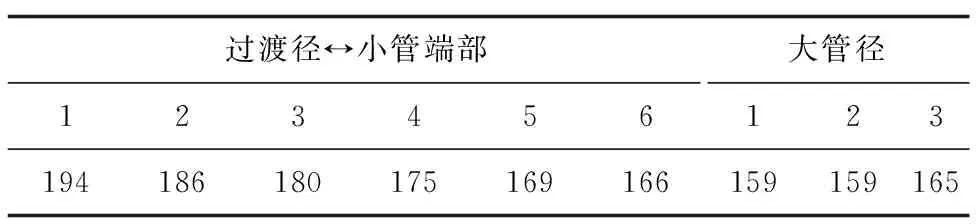

在裂纹附近的过渡管径处及远离裂纹的直管段位置处分别进行布氏硬度测试,测试结果见表3。结果表明,不同位置的硬度不均匀,在三通管件变径处硬度偏高,接近小管端部的硬度与远离裂纹位置的硬度较低。

表3 异径三通管件不同位置的布氏硬度测试结果Tab.3 Brinell hardness test results of the reducing tee pipe fitting at different positions HBW2.5

2 分析与讨论

失效三通管件材料化学成分和力学性能均符合ASME SA 335—2010对P11钢的技术要求。从金相检验和断口分析结果来看,裂纹两侧及裂纹尖端位置处组织均存在偏析,且裂纹内有条状物,能谱分析结果显示该物中除有基体元素铁和铬的氧化物外,同时还有硫、钙等杂质元素,说明在裂纹处存在铸造时产生的原始夹杂(渣)。从裂纹打开后断口形貌特征来看,该开裂并非金属基体断裂产生的形貌,而是类似折叠缺陷的形貌特征,且缺陷贯穿了整个壁厚。折叠缺陷是在金属变形流动过程中,由已被氧化过的金属汇合在一起而形成的,常见形状是存在于轧件一侧的贯穿材料全长的折叠、在轧件两边相对称的侧面上贯穿全长的折叠或存在于锻轧件全长上的(断续的、分散的)折叠等。折叠横截面显微组织一般具有以下特征:折叠与其周围金属流线方向一致;折叠尾端一般呈小圆角或鸡爪形;对于碳钢,两侧则一般有氧化、脱碳现象,随组织流线挤压或局部成分偏析[3]。

上述开裂部位的断口形貌特征及金相分析均符合折叠的特点。裂纹的形成主要是源于原管坯上的夹杂(渣)和折叠缺陷,在三通管件冷挤压过程中,缺陷也同时随金属挤压发生了变形,穿透了整个壁厚,也就是说裂纹在三通管件冷挤压过程中已经产生。

该失效三通管件采用冷挤压成型工艺,三通管件进行冷挤压成型过程中,过渡径部位是高应力区,也是变形量最大的部位[4-5],金相检验及硬度测量结果均表明该失效三通管件的组织和硬度均存在不均匀现象,且过渡径位置硬度偏高,说明三通管件冷挤压成型后在进行最终的正火+回火热处理时,没有达到热处理工艺标准要求,没有消除冷挤压时形成的材料冷作硬化。冷挤压三通管件主管与支管过渡区域是其结构的薄弱环节, 也是三通管件质量控制的重要关键点之一, 采用这种工艺生产的三通管件必须及时消除应力,防止发生脆性开裂[6]。

3 结论及建议

该失效三通管件本身存在铸造夹杂(渣)和制管产生的折叠缺陷,在冷挤压过程中沿原始缺陷在变形量最大的过渡径部位已经开裂,因而在后续水压试验时发生泄漏。

为避免此类问题的发生,建议加强对三通管件原始管坯的出厂检验,同时严格控制三通管件的成型工艺。