尿素装置蒸发系统循环管线技改初探

许 正

(安徽六国化工股份有限公司,安徽铜陵 244023)

安徽六国化工股份有限公司(简称六国化工)300kt/a尿素装置采用荷兰斯塔米卡邦CO2汽提工艺,于2013年建成投产。长期以来,每当蒸发系统停车时,用于蒸发系统置换的大量的水进入尿液槽导致尿液含水量高 (尿液浓度低),蒸发系统重启时因尿液含水量高,需长时间循环加热提浓,耗时、耗能、耗力且尿素产品质量下降。为此,通过对蒸发系统循环管线进行技改,将蒸发系统停车加水置换前期的蒸汽冷凝液(尿素含量较高)送入尿液槽、置换后期的蒸汽冷凝液(尿素含量很低)送入氨水槽,取得了良好的效果。以下对有关情况作一简介。

1 蒸发系统概况

1.1 蒸发系统工艺流程简介

蒸发系统尿液槽内尿液组分(质量分数)为CO(NH2)268%、H2O32%,温度100℃,尿液由尿液泵输送到一段蒸发加热器加热至125~135℃后,以切线方向进入一段蒸发分离器,一段蒸发分离器内压力为45~55kPa(A),尿液中的水分瞬间闪蒸出来,气相从一段蒸发分离器顶部出去进入一段蒸发表冷器进行冷凝;出一段蒸发分离器的尿液组分为CO(NH2)295%、H2O 5%,温度130℃,依靠压差和位差进入二段蒸发加热器,于此被加热至135~145℃后,以切线方向进入二段蒸发分离器,二段蒸发分离器内压力为8~15kPa(A),尿液中的水分进一步闪蒸出来,气相从二段蒸发分离器顶部出去进入二段蒸发表冷器进行冷凝;出二段蒸发分离器的尿液组分为CO(NH2)299.7%、H2O0.3%,温度140℃,通过尿素熔融泵加压输送到造粒塔顶部的造粒机,熔融尿液在造粒机旋转喷头离心力的作用下形成小液滴散落在造粒塔顶部截面上,与自下而上的空气逆流接触进行传质传热,小液滴温度低于132.7℃时开始凝固,最终冷却成尿素颗粒散落在造粒塔底部的“锅底”上,再由刮料机送入皮带输送至包装岗位。

1.2 蒸发系统循环管线的作用

当蒸发系统需要停车时,首先将输送到造粒塔顶部造粒机的熔融尿液通过造粒三通阀切换至循环管线,进入尿液槽进行短时储存;其次,全破一段、二段蒸发真空度至常压;再者,因正常生产中出一段蒸发系统尿液熔点为117℃、出二段蒸发系统尿液熔点为132.7℃,尿液停止流动后容易结晶堵塞管道等,故需对蒸发系统进行加水(蒸汽冷凝液)置换。

蒸发系统加水(蒸汽冷凝液)置换步骤:①确认蒸发系统尿液打循环进入尿液槽;②确认蒸发系统破负压(真空度)至常压;③打开尿液泵进口加蒸汽冷凝液阀、关闭尿液阀,让蒸汽冷凝液依次通过尿液泵、一段蒸发加热器和分离器、一二段蒸发间U形管、二段蒸发加热器和分离器、尿素熔融泵、造粒三通阀、循环管线,最后蒸汽冷凝液(及置换出的尿液)返回尿液槽,尿液置换完全以尿液槽上方的循环管线温度降至100℃为准,再继续加蒸汽冷凝液10~15min,查看尿素熔融泵导淋排水及尿液槽液位上涨情况,判断置换合格与否;④确认置换合格后,停尿素熔融泵、尿液泵,关闭尿液泵进口加蒸汽冷凝液阀,蒸发系统停车置换完毕。

2 当前蒸发系统停车置换方式存在的不足

蒸发系统停车置换方式可简述为:从尿液泵进口加蒸汽冷凝液,一般控制进入蒸发系统的置换蒸汽冷凝液量在36t/h,蒸汽冷凝液依次将尿液泵及其所属管道内尿液、一段蒸发及其所属管道内尿液、二段蒸发及其所属管道内尿液、上造粒塔管线内尿液、造粒三通阀内尿液“赶”入循环管线而进入尿液槽,其后继续加蒸汽冷凝液对蒸发系统置换10~15min。

当前蒸发系统停车置换方式存在如下不足:置换过程中,当尿液槽上方循环管线温度低于100℃时(常压下水的沸点为100℃),可以判定整个蒸发系统内尿液已全部进入尿液槽,后期继续加入的10~15min的置换蒸汽冷凝液(尿素含量很低)进入尿液槽,大大增加了尿液槽内尿液含水量和尿液槽的存储负担。此外,蒸发系统重启时,因尿液含水量过高,会导致如下后果:①蒸发系统温度和真空度提不上来,尿液需在蒸发系统内循环加热提浓,时间长达3h左右;②尿液长时间循环加热提浓,缩二脲大量生成,尿素产品中缩二脲含量高达1.2%;③尿液循环加热提浓需消耗大量加热蒸汽;④循环加热提浓尿液时间长达3h左右,迟迟不能造粒,尿液槽液位迅速上涨。

3 蒸发系统循环管线改造方案及操作要点

3.1 改造方案

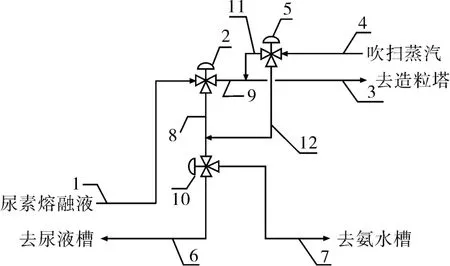

改造思路为,在蒸发系统停车置换的过程中,尿液槽上方循环管线温度降至100℃后,继续对蒸发系统置换10~15min的蒸汽冷凝液(尿素含量很低)切换至氨水槽内,从而避免大量的置换蒸汽冷凝液进入尿液槽。为此,对蒸发系统循环管线进行技改(如图1),即在现有蒸发系统之造粒和循环管线的基础上进行改造:在现有蒸发系统循环管线尿素主厂房四楼处增设第二三通阀,在第二三通阀进口处增设第一温度传感器,在第二三通阀另一出口增设至氨水槽的第二循环管线。因熔融尿液结晶温度为132.7℃,故设置有吹扫蒸汽管线,吹扫蒸汽通过第三三通阀的切换实现对造粒管线、第一循环管线、第二循环管线的吹扫置换;同时,通过第一三通阀与第三三通阀之间的联动控制,可避免第一循环管线在用于尿素溶液循环时造粒管线出现结晶堵塞。

图1 蒸发系统循环管线技改示意图

尿液打循环时,尿液温度为125~140℃,常压下水的沸点为100℃,根据循环管线内介质与温度的关系,第二三通阀以第一温度传感器测量数据为信号来选择置换蒸汽冷凝液的切入容器——置换出的高浓度尿液排至尿液槽、置换后期10~15min的蒸汽冷凝液(尿素含量很低)切换至氨水槽。此举可实现:①尿液槽内尿液浓度不降低;②蒸发系统重启时温度和真空度好提升;③蒸发系统及时造粒,尿素合成塔出料后不增加尿液槽储存负荷;④尿素产品质量不受影响,稳定且合格;⑤切换至氨水槽的蒸汽冷凝液(尿素含量较低)通过解吸水解系统处理,便于回收利用。

3.2 改造后蒸发系统循环管线操作要点

3.2.1 蒸发系统开车操作

(1)蒸发系统开车前,走水检查循环管线畅通与否。将第一三通阀手动打到循环状态、将第二三通阀手动打到第二循环管线,关闭尿液泵进口尿液大阀、打开尿液泵进口加蒸汽冷凝液阀,将蒸汽冷凝液送入蒸发系统;在蒸发系统内,蒸汽冷凝液依次通过一段蒸发加热器和分离器、一二段蒸发间U形管、二段蒸发加热器和分离器、尿素熔融泵、上造粒塔管线、第一三通阀、第二三通阀、第二循环管线进入氨水槽。在这一过程中,通过蒸发系统各点温度的变化和氨水槽液位的上涨情况确认蒸发系统畅通与否。

(2)蒸发系统走尿液、提温度和真空度后造粒。蒸发系统走水确认畅通后,关闭尿液泵进口加水阀,将第二三通阀手动切换至第一循环管线,打开尿液泵进口尿液大阀,启动尿液泵将尿液送入蒸发系统;在蒸发系统内,尿液依次通过一段蒸发加热器和分离器、一二段蒸发间U形管、二段蒸发加热器和分离器、尿素熔融泵(启动)、上造粒塔管线、第一三通阀、第二三通阀、第一循环管线进入尿液槽;打循环过程中,缓慢反复进行提蒸发系统温度、再提蒸发系统真空度的操作,最终将一段蒸发温度控制在125~135℃、真空度控制在45~55kPa(A),二段蒸发温度控制在135~145℃、真空度控制在8~15kPa(A);工艺指标达标后,手动将第三三通阀切换至第一吹扫管线,用蒸汽对造粒管线进行预热,预热合格后将第三三通阀切换至第二吹扫管线,手动将第一三通阀切换至造粒管线进行造粒。

3.2.2 造粒正常后系统各三通阀投自控

(1)第一三通阀在造粒状态下投自控,第一三通阀投自控与位于造粒塔底部的刮料机和尿素颗粒输送皮带联锁相关联,当皮带或者刮料机任何一个出现跳车,第一三通阀将自动从造粒状态切换至循环状态。

(2)第三三通阀在切换至第二吹扫管线对第一循环管线吹扫状态下投自控,当第一三通阀为造粒状态时,第三三通阀自动切换至第二吹扫管线对第一循环管线进行常压吹扫;当第一三通阀为循环状态时,第三三通阀自动切换至第一循环管线对造粒管线进行吹扫。

(3)第二三通阀手动切换至第一循环管线投自控,正常生产情况下,第三三通阀切换至第二吹扫管线对第一循环管线进行常压吹扫,第一温度传感器测量温度范围在90~100℃之间。第二三通阀投自控后,其将据第一温度传感器测量数据进行动作——当第一三通阀切换至循环状态时,140℃的熔融尿液进入循环管线,此时第一温度传感器测量的为熔融尿液的温度140℃;当蒸发系统置换蒸汽冷凝液进入循环管线时,第一温度传感器测量的为置换蒸汽冷凝液的温度100℃;当测量温度低于110℃,第二三通阀将自动切换至第二循环管线,将置换蒸汽冷凝液排入氨水槽,减少进入尿液槽的水量。

3.2.3 蒸发系统停车置换

(1)尿液打循环。蒸发系统停车后,第一三通阀由造粒状态切换至打循环状态,这需要人工手动操作或第一三通阀与位于造粒塔底部刮料机或尿素颗粒输送皮带故障联锁投自控联锁动作,第一三通阀切换至循环状态后,(第一温度传感器测量的)140℃的熔融尿液通过第二三通阀、第一循环管线进入尿液槽。

(2)破真空、走水置换。确认蒸发系统尿液打循环后,破一二段蒸发系统真空至常压,然后打开尿液泵进口加蒸汽冷凝液阀、关闭尿液泵进口尿液大阀,开始对蒸发系统所有设备和管线进行走水置换[由水的物理性质可知,常压下蒸汽冷凝液的沸点为100℃,当一段蒸发出液温度、二段蒸发出液温度、循环管线上的第一温度传感器测量温度依次降至100℃时,表明整个蒸发系统已经加蒸汽冷凝液置换一遍且尿液基本上已经进入尿液槽,后续置换出的已经是含尿素较少的蒸汽冷凝液,因此,当第一温度传感器测量温度低于110℃时,处于自控状态的第二三通阀自动切换至第二循环管线,将蒸发系统置换后期10~15min置换出的蒸汽冷凝液(尿素含量很低)排入氨水槽];从尿素熔融泵进口导淋排水确认蒸发系统置换合格后,停尿素熔融泵、尿液泵,关闭尿液泵进口加蒸汽冷凝液阀,蒸发系统停车置换结束。

4 技改效果及效益分析

4.1 技改效果

2020年5月购买的第二三通阀和第一温度传感器以及配套电缆到货,2020年6月尿素装置大修开始前完成有关仪表电缆铺设和管道预制,2020年6月大修期间进行配管和仪表安装,2020年7月尿素装置重启,迄今6个多月各仪表自控运行正常:①自控状态下第一三通阀能根据刮料机或尿素颗粒输送皮带跳车信号联锁自动切换至循环状态;②自控状态下第三三通阀能根据第一三通阀的循环状态自动切换至第一吹扫管线对造粒管线进行吹扫置换;③蒸发系统停车置换时,自控状态下第二三通阀根据第一温度传感器测量数据自动切换至第二循环管线,将蒸发系统置换后期10~15min的置换蒸汽冷凝液(尿素含量很低)排至氨水槽,确保了尿液槽尿液浓度。

技改后,蒸发系统重启时,无需将尿液在蒸发系统长时间打循环加热提浓(技改前尿液循环加热提浓时间长达3h左右),蒸发系统温度和真空度能较快提升起来,蒸发系统从开车到造粒总耗时控制在1h之内,由此会对尿素装置及上游合成氨装置的操作调控带来巨大的便利;造粒后,尿素产品质量稳定在优等品,达到了省时省力、节能降耗、产品质量稳定且优良的效果。

4.2 效益分析

(1)节汽效益。技改前,蒸发系统停车置换后期10~15min约9t(实际生产中一般取15min左右,此期间内置换用蒸汽冷凝液约36×15÷60=9t)的蒸汽冷凝液进入尿液槽,待蒸发系统重启时需要消耗至少9t的低压蒸汽将其加热蒸出(据蒸汽热量平衡,蒸出1t水至少需要1t蒸汽);技改后,蒸发系统置换后期10~15min的蒸汽冷凝液(尿素含量很低)排至氨水槽,蒸发系统少消耗低压蒸汽9t,低压蒸汽按100元/t计算,技改后蒸发系统开车一次节汽费用约100×9=900元。

(2)减少次品尿素产生的效益。技改前,蒸发系统停车置换后期10~15min约9t的蒸汽冷凝凝液进入尿液槽,蒸发系统重启后,部分尿液需循环加热提浓,造成成品中缩二脲含量增高——缩二脲含量高达1.2%,每次蒸发系统开车初期会产出约40t(1h的产量)次品,这部分成品只能作为次品处理,其售价要低于优质尿素约900元/t;技改后,每次蒸发系统开车少产约40t的次品尿素,产生的经济效益约900×40÷10000=3.6万元。

5 结束语

多次分析蒸发系统停车置换后期10~15min的蒸汽冷凝液中尿素含量平均在2% (质量分数)以下,实际生产中此冷凝液进入氨水槽后对解吸水解系统的运行没有明显影响(可以忽略)。本技改方案,对于尿素装置及蒸发系统计划停车、短期停车和事故停车,因蒸发系统置换过程相同,故均完全适用;对于蒸发系统走水热煮处理结晶物,因结晶物热煮处理走水时间大于系统正常停车置换加水时间,因而其成效更为显著。总之,无论是从仪表应用上还是从系统运行方面考评,本项技改均能达到预期效果,不失为一次良好的探索与实践。