二次浇筑下钢混组合梁桥面板结合面受力分析及优化

李松斌,张定马,刘国坤

(1. 中交第四航务工程局有限公司,广东 广州 510290;2.中国公路工程咨询集团有限公司,北京 100008;3.湖南省交通科学研究院有限公司,湖南 长沙 410015)

0 引言

钢混组合梁作为近年来兴起的一种新型结构形式,其具有自重轻、施工速度快、充分发挥材料性能、标准化制造等优势,广泛应用于公路桥梁中[1-2]。其一般施工工序为:吊装工字钢或钢箱梁,待栓接或焊接后安装横梁(部分桥梁还存在小纵梁安装的工序),随后进行桥面板浇筑或吊装预制桥面板并浇筑湿接缝(部分桥梁还存在以预制桥面板为模板再现浇混凝土桥面板的情况)。对于此类钢混组合梁,预制桥面板为消除收缩徐变影响往往需至少存放半年以上,因而存在3类桥面板二次浇筑下的新旧混凝土结合面:其一为预制桥面板与湿接缝混凝土,其二为预制桥面板与现浇混凝土桥面板,其三为预制桥面板、湿接缝、现浇混凝土桥面板三者共同界面。桥面板结合面粘结性能的优劣,直接影响到钢混组合梁承载能力,与自重、活载作用下的响应息息相关[3],因而研究桥面板结合面性能并提出相应改善方法,对推广钢混组合结构的适用范围、优化施工工序,具有重要意义。

针对混凝土结合面性能,国内外学者进行了大量研究。XIAO[4]等针对不同配合比混凝土结合面在周期剪切荷载下的力学性能进行了研究;LONG[5]等研究了新旧混凝土中离子传输特性,给出了新混凝土选择原则;BEHFARNIA[6]等对比了不同粗糙度、养护条件、结合面含水量的新旧混凝土粘结性能差异;ROBERT[7]等根据直剪试验结果,给出了不同钢筋连接件埋置深度下的剪应力-结合面滑移曲线。

上述研究主要集中于单一混凝土试件,而对于钢混组合梁,其混凝土桥面板常于梁场预制并长时间存放,其龄期相较于现场浇筑试件存在一定差异,且随着工程进度滞后而差异增大,考虑到钢混组合梁与传统单一材料梁在材料、剪力连接件、负弯矩区受力存在显著差异,目前较少有对存在龄期差异的二次浇筑下桥面板新旧混凝土结合面的研究,且未考虑结合面性能对组合梁整体结构的影响。因此,本文拟基于相关学者的研究,采用试验及有限元方法(FEM)对钢混组合梁混凝土桥面板二次浇筑结合面性能展开分析,研究其对钢混组合梁受力特性的影响,并给出相应改善方法,为相关设计、施工提供参考。

1 数值仿真试验

正确的混凝土结合面数值仿真方法是对结合面受力分析及优化的前提,现依据相关试验,建立FEM模型并对其正确性加以验证,对比一次浇筑及二次浇筑结合面处的力学性能差异,为下文钢混组合梁桥面板二次浇筑结合面受力分析及优化奠定基础。

1.1 试验概况

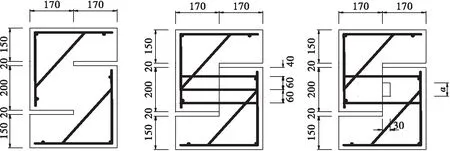

文献[8]设计了新旧混凝土界面抗剪性能测试试验,试件平面几何参数如图1所示,厚度为100 mm,混凝土强度等级为C40,力筋为直径16 mm的HRB400钢筋,植筋为直径14 mm的HRB400钢筋,其中s3试件分别有3种槽口宽度a为40、60、90 mm,试件标号分别为s3-40、s3-60、s3-90。试件采用位移加载,于正式加载前进行预估最大荷载15%的预加载,持荷15 min后缓慢卸载。正式加载按0.05 mm每级加载至试件破坏或剪切滑移量至4 mm。

(a) 试件s1(b) 试件s2(c) 试件s3

1.2 数值模型

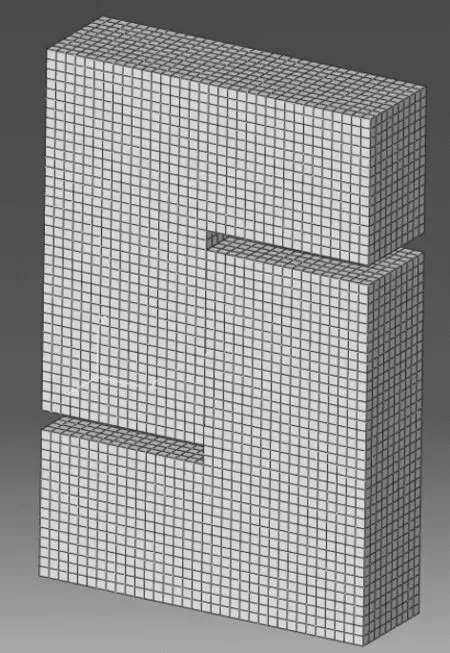

采用ABAQUS建立1.1节中加载试件的数值模型,以试件顶面位移形式实现加载,采用幅值方式模拟分级加载形式;为使FEM模型与实际加载状况一致,使其不发生水平位移,约束分配梁侧面水平面内平动自由度;C40试件底部采用固定约束,令其U1,U2,U3这3个方向平动自由度为0;混凝土及分配梁种子近似尺寸10 mm,采用C3D8R单元划分网格;对于试件力筋及植筋,建立实体钢筋通过嵌入混凝土构件的方式实现钢筋-混凝土相互作用,种子近似尺寸4 mm,采用C3D8R单元划分网格。试件s1整体模型网格划分见图2,其余模型网格划分类似,在此不一一列出。

图2 s1试件FEM模型Figure 2 The FEM model of piece s1

1.2.1本构关系

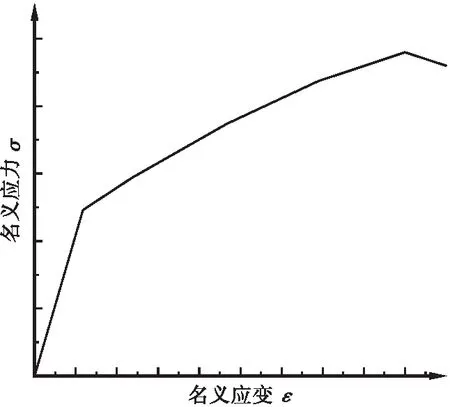

试验中涉及C40、HRB400两类材料。为精细模拟新旧混凝土界面性能及植筋后结构受力特性,仅采用线弹性本构是不满足分析精度要求的。为此,对于钢材,采用改进的多折线形式的弹性强化模型,屈服前应力-应变曲线为斜直线,屈服后应力-应变曲线为多段直线,如图3(a)所示,拉压弹性模量均为Es=2.06e5 MPa,泊松比υ=0.3[9];对于混凝土,依据《混凝土结构设计规范GB50010-2010》[10], C40弹性模量Es=3.25e4 MPa,泊松比υ=0.2,采用LEE及FENVES[11]改进的混凝土损伤塑性本构,该模型假定混凝土材料破坏原因为拉伸开裂与压缩破碎(单轴拉压应力-应变关系见图3(b)、 图3(c)),通过损伤因子描述材料刚度退化,主要表达式为:

(1)

(a) 钢材应力-应变

1.2.2混凝土结合面模拟方法

EMMONS[14]等指出,混凝土结构可划分为新、旧、界面区混凝土3个部分,仅依靠新旧混凝土间粘结力往往不足以保证结构强度,往往需通过机械连接方法对界面进行加固处理。因此,如何准确模拟界面区混凝土是数值模型标定的关键。现考虑通过如下3种方式模拟界面区混凝土:

a.考虑到实际结构使用中,其所受荷载往往不使其发生破坏,新旧混凝土结合面一般不发生相对滑移,因此可对新旧混凝土采用绑定约束模拟界面结合[15]。

b.上述试验中分配梁顶部需不断增大竖向荷载直至试件破坏,为考虑构件破坏时新旧混凝土结合面滑移、开裂等情况,采用接触对定义新旧混凝土结合面,并对接触定义切向行为与法向行为,其中切向行为以罚形式定义,摩擦系数取0.2,法向行为以硬接触定义[16]。

c.额外划分界面区混凝土区域,定义为粘结单元,赋予Cohesive属性,以模拟构件破坏时界面区失效[17]。

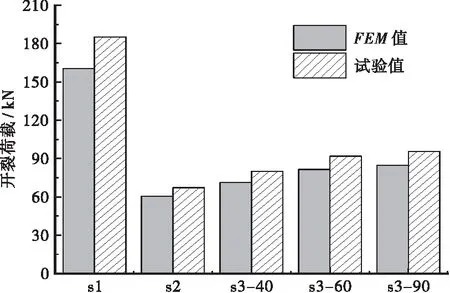

现对3种模拟方式下各构件开裂荷载及极限剪切荷载FEM值及实验值进行对比,如图4所示。

(a) 开裂荷载

从图4可以看出,3种新旧混凝土界面模拟方式中,法(2)精度最低, 而法(3)精度最高, 但考虑到法(3)采用Cohesive单元需消耗大量计算资源,效率较低,而法(1)则在保证一定精度的前提下最大程度提高了计算速度,因此,当计算对精度需求一般时,采用法(1)可加快计算速度,节约时间。

1.3 数值计算结果验证分析

利用文献[8]给出的实验结果对文本FEM模型进行验证,二者对比见图5。

(a) 开裂荷载

从图5可知,本文FEM模型对一次浇筑与二次浇筑混凝土界面进行了良好的模拟,各个试件主要参数指标与试验值基本保持吻合,说明了本文数值模型的有效性与正确性。而横向对比各个试件计算结果,可以发现,即便采取了植筋措施,但试件s2各项性能指标仍显著劣于一次浇筑试件s1,而采用不同宽度沟槽后,s3试件则在s2试件基础上提高了各项性能指标,但相较于一次浇筑试件,s1仍有一定差距。

上述试验及FEM结果表明,对于桥面板混凝土二次浇筑结合面,其受力性能相较于一次浇筑存在着明显下降,而对于钢混组合梁,其桥面板常采用预制混凝土板+湿接缝的构造,某些组合梁还会在预制混凝土板+湿接缝的基础上再设计一层现浇混凝土板,此时,由于预制桥面板一般需存放半年以上以消除收缩徐变的影响,而湿接缝及桥面板现浇混凝土与预制板之间将存在混凝土结合面。同时,考虑到钢混组合梁相较于普通混凝土梁在组合材料、负弯矩区受力状态、剪力连接件上存在显著差异,因此,有必要针对工程实例,考虑实际受荷对桥面板结合面位置进行受力分析,明确其受力状态并采取优化措施进行优化。

2 混凝土桥面板结合面性能

2.1 工程背景

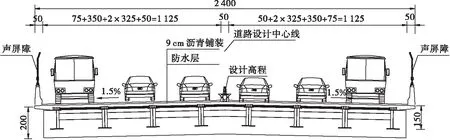

某高架桥第二联采用(3×29.6)m钢板组合梁,梁体以路线中心为轴,双向1.5%横坡,主梁采用“工字型钢主梁+预制混凝土桥面板+现浇桥面板”组合结构。综合考虑钢梁及混凝土桥面板受力、节段运输及起吊重量等因素,横向布置8片工字钢梁;桥面板上采用9 cm沥青混凝土铺装,桥面板及钢梁上翼缘均采用横坡倾斜布置,钢梁下翼缘按横向按平坡布置(见图6)。

图6 钢混组合梁断面布置图Figure 6 Section layout of steel-concrete composite beam

工字钢主梁高120 cm,工字钢主梁上翼缘宽600 mm(厚18、28、40 mm,上对齐),下翼缘宽800 mm(厚22、32、40 mm,下对齐),腹板厚16 mm。钢梁按直线平行布置,在端、中横梁处设置折角适用曲线变化。

桥面混凝土板采用钢筋混凝土叠合板结构,桥面板高30 cm(由10 cm厚预制混凝土板和20 cm厚现浇混凝土板叠合构成),悬臂端部板厚18 cm,预制板尺寸为1(顺)×2.5(横)×0.1(厚) m,预制桥面板由预制厂加工完成后,运输至现场安装,并作为后浇层混凝土的模板。预制板按标准尺寸预制,通过中横梁及端横梁处现浇段调整曲线变化,桥面外轮廓曲线通过上层现浇板形成。

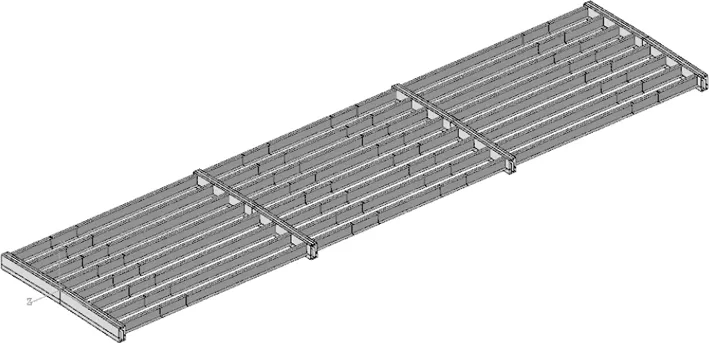

上部结构钢梁及预制桥面板均为预制构件,钢梁节段现场连接之后形成连续结构之后,分块吊装预制桥面板,(单块预制板平面尺寸为2.5 m×1.0 m,可确保预制板吊装强度,横桥向通过湿接缝联系),浇筑湿接缝及现浇桥面板至设计强度。本工程实例采用上述构造的原因在于,钢 — 混凝土叠合板结构,相较于现浇组合结构,节省大量支模时间与工序,施工速度快,吊装质量轻,现场混凝土浇筑量小,综合效益好;相较于预制组合结构,其桥面整体性更佳,现浇层混凝土基本无龄期差异,收缩徐变影响更趋于一致,线型更为平顺,且该桥位于市区内,受制于吊装设备限制,采用先预制后现浇的方式,一方面降低了吊重,有利于降低施工风险,另一方面也降低了对吊装设备吨位及作业条件的要求,可采用多台设备同步施工。上部结构预制及安装流程如下:① 在工厂内分别制作钢梁节段及预制桥面板,其中预制桥面板存板至少6个月;② 根据桥位实际情况,施工桥墩及临时墩;③ 钢梁及预制桥面板从工厂通过水运或陆运,运输至桥位现场;④ 吊装架设钢横梁及钢主梁,钢梁节段之间螺栓连接形成连续结构,钢箱间横向联系现场螺栓连接;⑤ 拆除临时支墩,完成支承体系转换;⑥ 桥下吊装预制桥面板,并浇筑正弯矩区湿接缝及现浇桥面板,待混凝土至设计强度90%以上浇筑负弯矩区湿接缝及现浇桥面板;⑦ 施工桥面铺装及其他附属设施。其中钢梁架设应在两侧现浇箱梁预应力张拉完槽口封锚以后进行。

2.2 多尺度FEM模型建立

对于上述工序,《公路钢混组合梁桥设计与施工规范(JTG/T D64-01-2015)》第12.5.1条指出,“桥面板安装前,宜存放6个月以上”,以消除混凝土收缩徐变影响,而在预制混凝土桥面板吊装完毕、浇筑湿接缝后又需进行现浇桥面板施工,而施工进度的不统一又进一步增大了预制与现浇构件的混凝土龄期差异。此处预制桥面板与湿接缝、预制桥面板与现浇桥面板之间均存在新旧混凝土结合面,现通过第1节经过验证的数值模拟方法,建立多尺度FEM模型,对该工程实例界面区混凝土加以分析。其中,对于预制桥面板,根据现场进度,龄期约为9个月,湿接缝与现浇混凝土桥面板均为连续浇筑,差异相对较小。此时二次浇筑面主要为预制板与现浇混凝土的结合面。

钢混组合梁中,钢梁采用壳单元模拟,支座、混凝土预制板、湿接缝及现浇桥面采用实体单元模拟,模型共173122个节点,139 900个单元;按第1.2.1节方法,钢材采用改进的多折线形式的弹性强化模型,混凝土采用改进的混凝土损伤塑性本构,支座材料按设计图纸中相应刚度加以换算,以理想弹性模型进行考虑;由第1.2.1节方法,壳单元与壳单元、实体单元之间采用绑定相互作用,实现各类结构的接触关系;采用Model Change实现不同构件的分阶段激活,并考虑单元应变的重激活,以实现正确的随时间变化的结构形变;对支座底面按三跨双支座连续梁施加约束,以模拟实际结构中支座对结构竖向、横向、纵向的约束;激活竖向重力加速度9.806 m/s2以计算结构自重,采用压强荷载模拟铺装层及护栏等二期荷载对结构的作用;壳采用S4R单元,实体采用C3D8R单元,结构主要部件见图7所示。

(a)钢梁

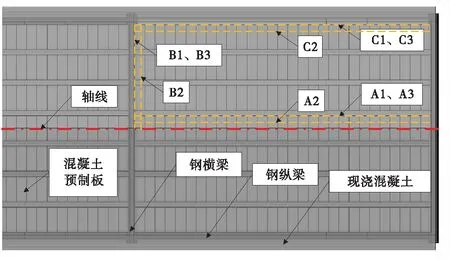

2.3 桥面板结合面受力特性

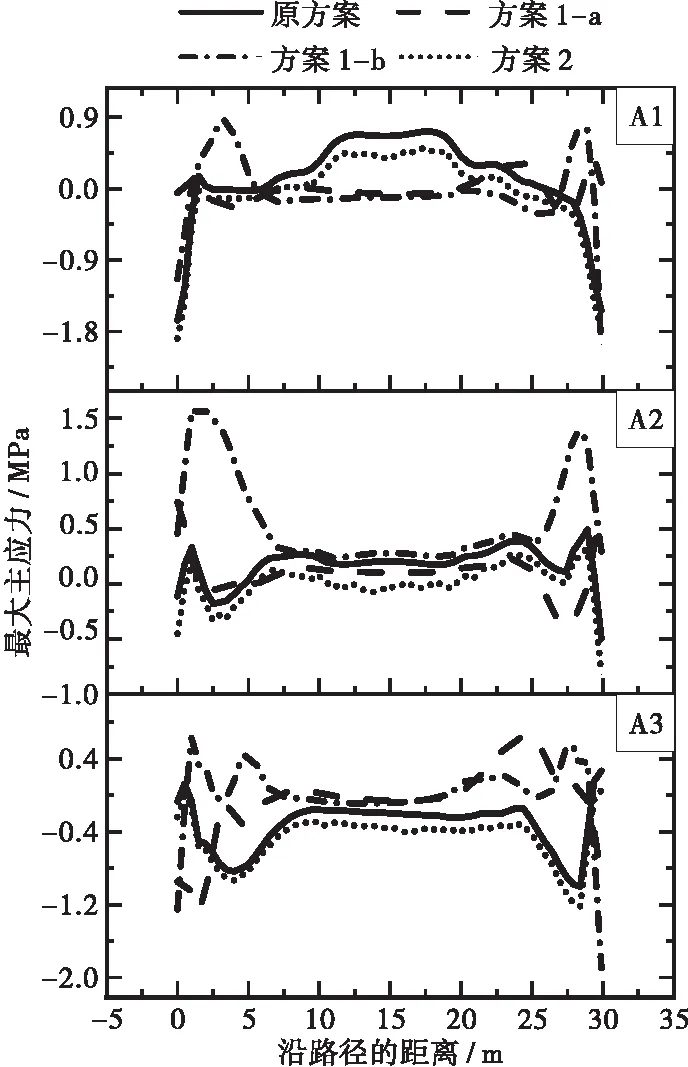

现考虑施工过程,对湿接缝浇筑、桥面浇筑以及二期阶段新旧混凝土结合面受力特性进行分析。其中,新旧混凝土结合面主要包括3类:① 预制板与湿接缝结合面,包括中板纵向路径A1,边板纵向路径C1,横向路径B1;② 预制板与现浇桥面结合面,包括中板纵向路径A2,边板纵向路径C2,横向路径B2;③ 预制板、湿接缝、现浇桥面结合面,包括中板纵向路径A3,边板纵向路径C3,横向路径B3。具体界面及路径位置见图8,9种结合面靠近轴线与钢横梁平面投影交点处为分析路径起点,路径在各个施工阶段下最大主应力增量对比见图9(已扣除预应力张拉对混凝土应力的影响,考虑到对于混凝土结构常采用最大主应力分析其受力状态并作为破坏准则,故仅对比结构自重及二期作用下的最大主应力增量),竖向位移增量对比见图10(对于中板纵向路径A1、A2、A3,其空间位置较为接近,竖向位移相差较小,故仅给出A1路径竖向位移沿路径距离的曲线,同理仅给出B1、C1路径竖向位移沿路径距离的曲线进行对比)。

图8 新旧混凝土结合面及路径示意图

(a)中板纵向路径A

由图9横向对比,对于(1)类结合面,由于浇筑湿接缝后才形成预制板与湿接缝的新旧混凝土结合面,且浇筑过程中预制板搭接于钢梁上,仅受钢梁顶面支撑作用,水平面方向除开摩擦力外不受约束,故湿接缝浇筑时其自重作用基本不对(1)类结合面产生应力,而现浇桥面自重则对结合面应力产生较大作用,随着二期恒载的逐步增加,A1路径的最大主应力由1.05 MPa减小至0.72 MPa,B1路径最大主应力变化甚微,C1结合面最大主应力由-1.37减小至-1.00 MPa;对于(2)类结合面,在桥面现浇后形成预制板与现浇桥面新旧混凝土结合面,纵向路径A2、C2最大主应力变化不大,仅靠近中横梁负弯矩区存在一定差异,远离中横梁的正弯矩区最大主应力较为一致,横向路径B2靠近轴线位置随着二期恒载增加最大主应力减小约2.00 MPa,增加了应力储备,对结构运营状态更为有利;对于(3)类结合面,A3、B3、C3路径变化形式与(2)类结合面基本一致。

由图9纵向对比,对于路径A、B、C,随着二期恒载的增加,路径最大主应力波动减小,且整体呈下降趋势,仅(2)类结合面最大主应力略微增加。可见,随着结构恒载的变化,(2)类结合面存在应力增大,对结构受力存在不利作用。

由图10(a)可见,对于路径A1,栏杆安装减小了其竖向位移,桥面铺装则使竖向位移增大至-15.6 mm,这主要原因在于栏杆主要作用于边板,而路径A1位于中板,栏杆荷载使边板向下挠曲的同时会使中板存在一定的上挠,图10(b)及图10(c)也反应了这一结构变形特点,横向路径B1随着二期荷载的增加,靠近边板的部分出现下挠而靠近中板的部分出现上挠,距离中轴线约4 m处出现零位移点;边板纵向路径C1则随着二期荷载的增加下挠逐渐增大。

(a) A1路径

对于此类钢梁格+混凝土预制板+现浇桥面的钢混组合梁,考虑到图10及图11中的应力及位移特点,可以发现,各个施工阶段下桥面板不同位置不同新旧混凝土结合面的位移及最大主应力变化趋势不同,对于纵向路径,其位移变化基本随恒载增加而增大(忽略护栏施工时中板略微上挠),而最大主应力随着恒载增加而基本减小,仅负弯矩段存在一定波动;对于横向路径,其位移沿路径发生反向弯曲,在设计横向预拱度时需考虑自重作用对结构预拱度的影响;同时,对于横向路径以及第(2)类新旧混凝土结合面均存在最大主应力增加的情况,其最大主应力变化较大的位置出现在横向路径以及纵向路径的端部,即结构负弯矩段,对此应考虑采取相应措施对该路径区域受力特性加以改善。

3 混凝土结合面受力优化

针对第2节计算结果,上述钢混组合梁负弯矩段桥面板结合面最大主应力较大,对结构不利,对此考虑以下两种方案对混凝土结合面性能进行优化:

a.调整工序。由第2.3节,桥面现浇后纵向路径存在一定下挠,此时会使结构负弯矩区最大主应力增加,考虑采用调整施工工序的方式避免负弯矩区预制板与湿接缝、预制板与现浇桥面以及预制板、湿接缝、现浇桥面新旧混凝土结合面应力过大,主要采用两种子方案进行改善:① 将湿接缝与现浇桥面分次浇筑改为一次整体浇筑;② 先浇筑纵向正弯矩区湿接缝,后浇筑负弯矩区横向湿接缝,然后进行桥面浇筑。

b.混凝土结合面植筋。由文献[18],新旧混凝土结合面植筋后其破坏荷载与开裂荷载试验值与FEM值均得到一定提升,故考虑采用文献中三角排列植筋方式,对新旧混凝土结合面予以加强。

考虑到二期恒载作用下,上述两种方案混凝土结合面应力增量与位移增量均不发生变化,且改变工序或植筋仅对施工过程位移产生较大影响,而对二期恒载阶段结构位移影响较小,现仅给出上述混凝土结合面受力优化方案下二期恒载施工完成后各路径下最大主应力的变化曲线,见图11。

(a)中板纵向路径A

由图11可知,对于中板纵向路径,方案1-a及方案1-b可以有效降低(1)类正弯矩段预制板与湿接缝新旧混凝土结合面最大主应力,但对于(2)类、(3)类结合面其应力改善效果不甚理想,且在靠近支点位置处相较于原方案产生了较大的主拉应力,降低了相应位置结构的应力储备;方案2在中板纵向路径上最大主应力普遍低于原方案,起到了较好的改善结合面应力效果,除(1)类结合面跨中区域主应力偏高外,其余路径上方案2最大主应力均为4种方案里最低值,且方案2靠近负弯矩段最大主应力均小于或接近0,相较于其他方案其应力储备更佳。

对于横向路径,3类结合面4种方案下的沿路径的最大主应力曲线不存在明显趋势,原方案与方案2变化趋势基本一致,靠近中轴线处最大主应力趋近于0,远离中轴线处最大主应力均为负值;方案1-a与1-b相较于原方案与方案2,其路径上最大主应力呈波动状态,且普遍较高,因此相对于原方案使最大主应力下降的方案2起到了对3类横向路径结合面应力的改善作用。

对于边板纵向路径,方案1-a、1-b;改善了(1)类结合面正弯矩段预制板与湿接缝新旧混凝土结合面最大主应力,但同时亦增大了负弯矩段最大主应力,对结构受力有利有弊,而对于(2)类、(3)类结合面则影响不大;方案2在原方案基础上整体降低了沿路径的最大主应力,具有较好的改善效果。

综上,采用方案2植筋的方式对结构混凝土结合面受力的优化效果较为显著,且具有一定规律,对于3类结合面下的3种路径,方案2均使路径上的最大主应力相较于原方案降低了部分,而调整工序则对跨中正弯矩段纵向路径起到了应力分布改善的作用,对于其他情况则无作用甚至不利于结构安全。因此,建议对于此类钢混组合梁,考虑采用部分结构调整工序+植筋的措施,对3类混凝土结合面受力进行优化,以增强结构安全性,提高应力储备。

4 结论

本文基于混凝土结合面试验,对FEM模型进行验证,并以此为基础对钢混组合梁桥面板二次浇筑结合面性能展开研究,并给出了改善混凝土结合面受力特性的相应措施,得出以下结论:

a.采用考虑混凝土损伤塑性本构以及钢材多折线弹性强化本构的数值模拟方法能较好地模拟二次浇筑混凝土及钢筋的材料特性,对结合面使用绑定的约束模拟界面连接能在保证精度的基础上节约计算时间,而基于混凝土结合面剪切试验与数值模型计算结果,二次浇筑会显著降低结构承载能力,而采用植筋、槽口等方式会不同程度改善结合面受力,提高其开裂荷载与极限抗剪荷载。

b.对于钢混组合梁,3类结合面的纵向、横向路径随施工阶段推进其最大主应力与竖向位移均发生不同变化,其中(1)类结合面各路径最大主应力随恒载增加而减小,(2)类、 (3)类纵向路径随恒载增加其正弯矩区路径最大主应力基本不变,而负弯矩区存在最大主应力增大的情况,横向路径最大主应力存在波动增加的情况;纵向路径位移变化基本随恒载增加而增大(忽略护栏施工时中板略微上挠),横向路径存在反弯曲,距离中轴线约4 m处出现零位移点。

c.对于钢混组合梁中桥面板二次浇筑结合面,调整工序可以改善正弯矩段结合面受力但对其他部位则无作用甚至不利于结构安全,而植筋则可以较为有效且具有规律性的降低结构最大主应力,具有较好的改善作用,因而采用合理调整部分结构工序+植筋的方式可以起到改善结合面受力特性,增加结构应力储备。