基于PLC的主变冷却器控制系统的改造设计

徐思远

摘要:主变压器是变电站的关键设备,影响着变电站的运行,而主变冷却器控制系统又至关重要。但是,传统的主变冷却器控制系统应用的是电磁型继电器控制方式,存在控制方式复杂、功能简单以及维护困难等问题,为了推动变电站的发展应当结合PLC进行主变冷却器控制系统的改造设计,即进行主回路设计、控制系统设计、逻辑设计与通信系统设计,从而实现组别自动切换等功能。

关键词:PLC;主变冷却器;控制系统

前言:

主变压器在变电站中发挥着重要作用,具有改变电压等级、输送交流电能等功能,但是主变压器在进行能量与电压转换时会产生热量,若没有及时排出热量将会造成温度上升,可能会导致主变压器停运。这就需要利用主变冷却器控制系统降低主变压器的温度,而传统的控制系统存在较多问题,需要在PLC的基础上进行系统改造设计。

1.PLC分析

PLC又被称之为可编程逻辑控制器,是由多个部件共同构成的,例如CPU、指令、电源等,可以通过可编程储存器存储执行各项指令,也可以通过输入输出进行机械设备与生产过程的控制【1】。PLC当中含有微处理器,可进行自动化控制与数字运算,且具有通信、诊断等功能。同时,相比于传统的控制器,PLC具有多重优势。首先,PLC具有较高的可靠性。PLC采用的是单片微型计算机,集成度较高,可以保护电路,也可以进行自我诊断,有利于增强系统的可靠性。其次,PLC的编程难度较小。PLC的编程指令较少,甚至不具备专业知识的人也可以进行编程。再次,PLC的组态较为灵活,积木式结构的组合较为简单。此外,PLC的功能模块较全、安装较为简单,运行速度也比较快。

2.以PLC为基础的主变冷却器控制系统的改造

2.1主回路设计

主变冷却器控制系统当中含有三路外部电源,其中一路外部电源是DC 220V,另外两路电源是AC 380V。同时,为了达到两路交流电源自动切换的目的,在控制柜当中安装了双电源自动切换装置,若工作电源出现故障,备用电源就会自动投入,并发出故障信号。其次,主变冷却器控制系统的控制电源应用了DC 24V,且是一体化工业级电源模块与双电源模块形式,可以利用二极管隔离输出回路,而每一块电源模块的输出回路都具备电源监视功能【2】。

2.2控制系统设计

PLC是一种应用范围广泛的可编程逻辑控制器,具有可扩展性强、性能可靠以及网络配置灵活等优势,受环境影响较小。在进行改造设计的过程中,为了使控制系统更加可靠,主变冷却器控制系统应用了西门子企业研发的S7-300型PLC这一核心组件,并利用相应网络进行了监控系统的接入。

2.3逻辑设计

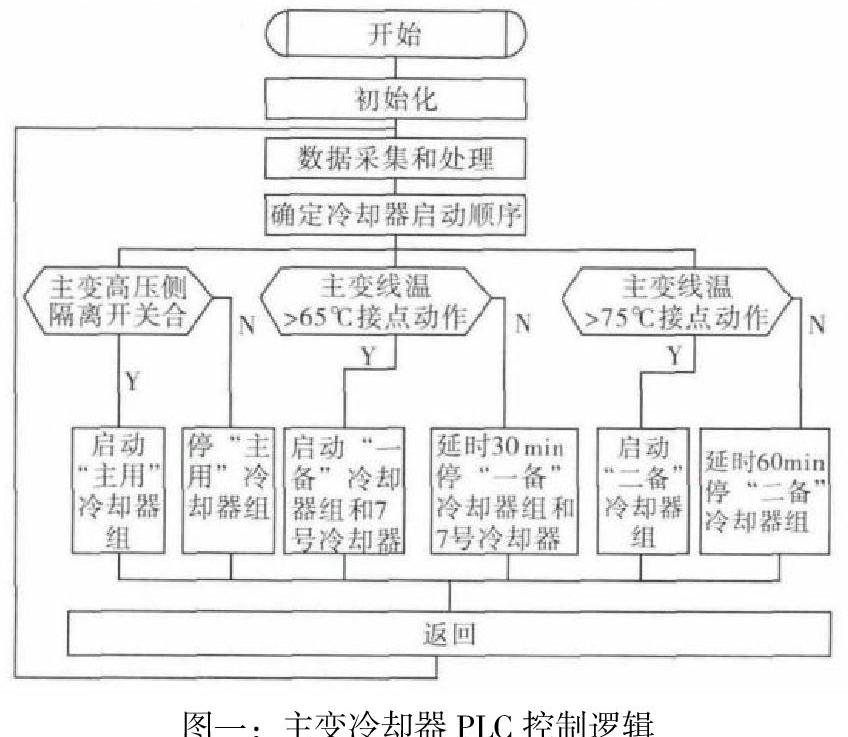

逻辑设计的环节较多,主要包括分组设定、PLC自动控制逻辑等,需加强重视。①分组设定。某电站当中含有三台主变压器,每一台主变压器都设置了七个冷却器,为了保障在不同运行情况下主变压器的温度都能保持在合理范围内,需要对主变冷却器进行分组设定。可以在逻辑设计上对冷却器进行固定分组设定,例如将1号与4号冷却器分为一组、2号与5号冷却器分为一组、3号与6号冷却器分为一组、7号冷却器单独设置一组【3】。组别设定方式有很多,例如123、231等。若冷却器的分组定时器的时间超过了三千小时,主变冷却器控制系统就会自动切换组别方式,从而增强冷却器运行时间的均匀性。②PLC自动控制逻辑。主变冷却器PLC控制逻辑如图一所示。主变冷却器控制逻辑包括冷却器启动逻辑、延时停冷却器逻辑、组别自动切换逻辑。第一,冷却器启动逻辑。当主变压器高压侧的隔离开关合闸时会自动启动“主用”冷却器组;当主变线的温度超过65℃时会自动启动“一备”冷却器组,包括7号冷却器;当主变线的温度超过75℃会自动启动“二备”冷却器组。总之,三组冷却器的启停是相互独立的,可以避免出现由接点动作异常造成的多组冷却器同时启动等问题。第二,延时停冷却器逻辑。隔离开关出现分闸动作时,“主用”冷却器会自动停止;当主变线的温度超过65℃时,“一备”冷却器组会延时30分钟后再停止;当主变线的温度超过75℃时,“二备”冷却器组会延时一小时后再停止运行。第三,组别自动切换逻辑。若冷却器出现故障等异常情况,主变冷却器控制系统可以自动切除异常冷却器,并自动排列组别,确保其他冷却器可正常运行。

2.4通信系统设计

在进行通信系统设计时,需要在每一个主变冷却器的控制柜当中安装可编程控制器,该控制器的人机界面是液晶触摸屏,通信方式应用的是MPI。通过人机界面可以实时展现冷却器的运行状况以及交流电源的状态和故障信号。检修人员可以通过人机界面切换状态,修改定值。应用了PLC的主变冷却器控制系统可以实现网络穿越,进行远程控制,为后续维护与检修提供便利。同时,系统应用了光纤,提高了通信效率。

3.以PLC为基础的主变冷却器控制系统的功能

3.1组别自动切换功能

在进行改造设计时,在PLC内部增加了组别自动切换功能,若冷却器分组定时器超过了规定时间,PLC就会重新设定每一组冷却器的运行时间。其中,运行时间最短的冷却器是“主用”冷却器,而运行时间最长的是“二备”冷却器,运行时间处于两者之间的是“一备”冷却器【4】。同时,为了提高切換质量,在进行自动切换时,1号与7号冷却器需要处于运行状态当中,完成组别自动切换之后,冷却器分组定时器就会清零。

3.2手动设定组别功能

运行人员可以通过系统当中的人机界面设置冷却器的组别方式,若运行人员在设置过程中出现了错误,系统也会自动更改组别方式,避免出现组别设定错误造成的冷却器异常启动等情况。

3.3手动控制功能

以PLC为基础的主变冷却器控制系统不仅含有自动控制回路功能,也具有手动控制回路功能。为了满足传统保持性回路的功能要求以及PLC开出保持回路的功能要求,可以将冷却器的手动控制回路方式的接点信号设计成双接点,从而使一个接点进行手动控制,一个接点与PLC模块相连接,进行冷却器运行的远程控制【5】。手动控制回路与PLC无关,即使PLC出现故障,也可以通过手动控制进行回路控制,增强了系统的可靠性。

3.4冷却器全停出口功能

若主变压器内部出现故障,主变压器保护可以通过硬接线的方式直接与控制柜当中的消防接点连接,切除装置当中的电源输出,停止冷却器运行。其次,运行人员若需要恢复双电源自动切换装置的供电,就需要将控制柜面板上的跳动力电源开关恢复到原来的位置。

3.5控制柜内温湿度控制功能

控制柜当中含有温湿度传感器,可以将这一传感器的信号与PLC连接起来,这样就可以通过PLC了解控制柜当中的温湿度情况,并自动开启或停止加热器与风机,确保控制柜当中的温湿度在合理范围内。

3.6SOE记录功能

若不增设任何一款硬件或软件,可以充分利用PLC扫描速度快这一优势开发SOE记录功能。运行人员可以利用SOE记录功能详细记录系统当中AI、DO、DI的变化情况,这样就可以提供相应的数据信息,为检修人员分析设备情况、处理异常情况提供便利。SOE所记录的数据可以传送到三区数据库当中,若设备出现故障,检修人员就可以随时进行设备状态的分析,及时处理设备的异常情况。

结语:

以PLC为基础的主变冷却器控制系统具有多重功能,例如组别自动切换功能、手动设定组别功能、手动控制功能等,可有效满足变电站的自动化控制需求,增强了主变压器运行的稳定性、可靠性与经济性。

参考文献

[1]杨虎, 付恩狄. 基于PLC的主变冷却器控制系统的改造设计[J]. 广西电力, 2020, 043(002):79-81,85.

[2]祝石厚, 卓旺权, 张淑芳. 基于PLC的500kV主变冷却器控制系统可靠性分析[J]. 电力安全技术, 2019, v.21;No.273(01):65-68.

[3]林丰应. 基于PLC的煤矿主通风机变频电控系统改造设计[J]. 山东煤炭科技, 2020, No.240(08):89-91+98.

[4]金兴伟、石存秀、湯秀红. 基于PLC控制的一体化污水处理设备控制系统改造设计[J]. 湖北工业职业技术学院学报, 2020, v.33;No.151(04):85-87.

[5]刘迎新. 基于PLC与变频技术的主变风冷控制柜设计[J]. 轻松学电脑, 2019, 001(027):P.1-1.