钢-混凝土组合梁混合连接件的受剪性能试验研究

袁晓静,刘 凡,赵 伟,郑昕昀

(1.苏州科技大学 江苏省结构工程重点实验室,江苏 苏州215011;2.浙江交通职业技术学院 桥隧工程研究所,浙江 杭州311112)

钢-混凝土组合梁既能发挥混凝土的抗压性能,又能发挥钢材的抗拉性能,可提高结构刚度,降低结构高度和挠度,在城市桥梁建设中已得到广泛应用[1]。众所周知,在钢-混凝土组合梁中,抗剪连接件是将钢和混凝土这两种弹性模量相差很大的材料结合为一个整体共同工作,其作用是防止界面处的水平滑移和分离。抗剪连接件的抗剪性能直接影响钢-混组合结构的截面刚度和整体承载力,是钢-混组合结构中最为关键的部件。开孔钢板、栓钉、弯起钢筋等金属剪力键因为强度高,变形能力强,施工方便等特点,是现今钢-混组合结构中最为常用的抗剪连接件。但该类金属剪力键也具有应力集中、存在焊接缺陷及传力不连续等缺点[2-3]。

为避免传统金属连接件所带来的种种问题,国外学者率先开始研究新材料-非金属剪力键,如Si Larbi、Berthet、Jurkiewiez等提出有机聚合物剪力键,开展了一系列的试验研究和理论分析,认为有机聚合物剪力键具有较好的受力性能和材料稳定性[4-6]。与传统的金属剪力键相比,非金属剪力键是通过有机聚合材料将钢梁与混凝土的表面紧紧地粘结在一起,可一定程度上避免传统金属连接件存在的问题,且有利于装配式施工,但采用有机聚合物剪力键的构件常表现为脆性破坏。

有学者提议将有机聚合物剪力键与金属剪力键联合使用,形成混合剪力键共同抗剪[7]。但目前对混合剪力键的研究还不多。为此本文采用有机聚合物胶结层和栓钉混合连接的剪力键,进行了6个推出试验,研究混合连接件的破坏机制、栓钉和胶结层的受力情况及荷载-滑移性能,并分析了栓钉间距对混合连接件抗剪承载力和滑移性能的影响。

1 试验概况

1.1 试件设计

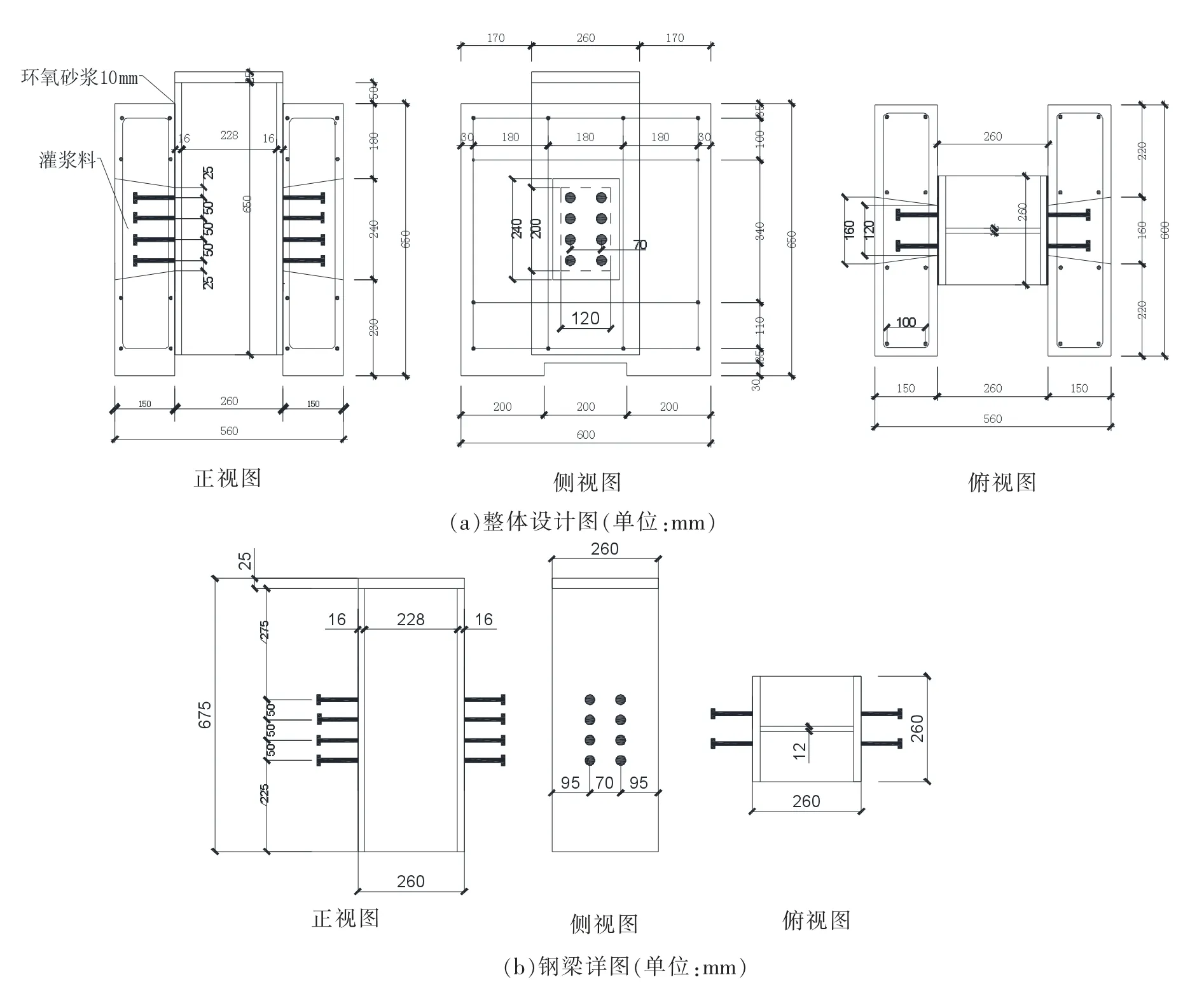

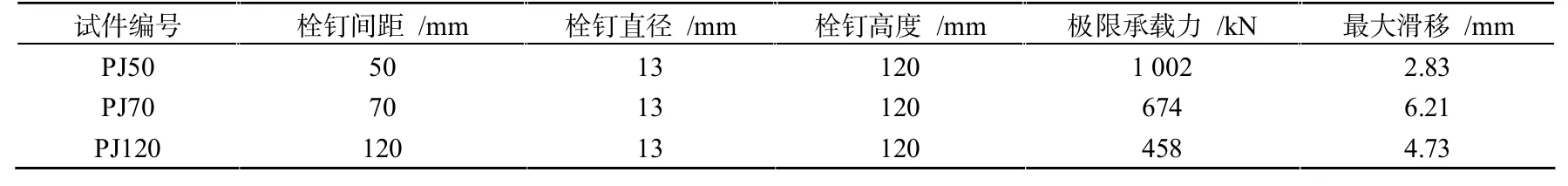

为研究混合连接件的受剪性能,本文参照欧洲规范规定设计推出试件[8]。试件采用2块预制混凝土板和1根工字钢梁拼装而成。混凝土板内双向各布置8根直径为8 mm的HRB400钢筋,板中预留孔洞区域,与钢梁拼装后,在预留孔洞区域填充水泥基灌浆料。采用目前施工单位最常用的有机聚合物——环氧砂浆的配比,并结合项目组前期的研究成果[9],胶结层采用10 mm厚的环氧砂浆。结合试件的尺寸和设计承载力,栓钉布置采用三种不同的间距,共设计3组试件,每组2个。试件主要参数见表1所列,试件设计如图1所示。

图1 试件设计(以PJ-70为例)

表1 设计试件参数

试件采用C50混凝土,混凝土标准立方体抗压强度实测值为48.8 MPa,弹性模量为3.55×104MPa。胶结层采用江苏苏博特新材料股份有限公司所生产的环氧砂浆,实测抗拉强度15.31 MPa,抗压强度59.52 MPa。灌孔材料采用泰兴市苏冶新型建材有限公司所生产的C60灌浆料,实测抗压强度为63.0 MPa。钢材的力学性能见表2所列。

1.2 加载设备及制度

试验在江苏省结构工程重点实验室进行。采用长春新特试验机有限公司制造的Y15-7 5000 kN微机控制电液伺服压力试验机进行加载(见图2),采用江苏东华测试的DH3821应变采集系统进行数据采集。根据欧洲规范Eurcode-4[8]对试件加载,每组试件正式加载之前,先进行2次预加载。然后再以理论承载力的5%~40%进行25次循环加载,最后再进行单调加载直至试件破坏。

图2 现场加载图

1.3 测点布置及测量方案

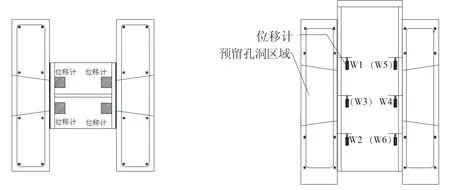

为测试推出件工字型钢和混凝土板之间的相对滑移,在推出试件两侧高度为1/4、1/2及3/4处布置6个位移传感器,编号为W1-W6,布置如图3所示。

图3 滑移测点布置图

为测得试验过程中栓钉的受力情况,在钢梁上缘及下缘栓钉距根部1/3及2/3处布置应变片。为研究工字钢翼缘应力分布情况,在型钢翼缘布置单排应变片。测点布置如图4所示。

图4 应变测点布置图

2 试验结果及分析

2.1 破坏机制分析

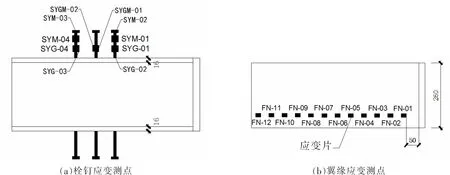

部分试件的破坏形式见图5所示。PJ-70、PJ-50、PJ-120共计6个试件,在加载初期均无明显现象。随着荷载增加,试件慢慢开始滑移,接着试件发出吱吱的响声,环氧砂浆层开裂并发生部分脱离,临近破坏时,试件发出栓钉断裂的声响,最后破坏。其中PJ50、PJ120试件表现为局部栓钉被剪断,环氧砂浆胶结层与钢梁粘结良好,和混凝土板局部脱离;PJ70试件表现为局部栓钉被剪断,环氧砂浆胶结层与混凝土板粘结良好,与钢梁局部脱离。

图5 试件的破坏

试件破坏时,构件的整体性完好,未出现单侧(或双侧)同时被剪断的脆性破坏。胶结层有裂缝但无碎裂现象,未出现内聚破坏。由此可见,胶结-栓钉混合连接件能避免纯胶结剪力键的脆性破坏模式,又能避免金属剪力键由应力集中引起的劈裂破坏或压碎现象。胶结层和栓钉联合使用共同抗剪,混合连接件保证了构件的延性。

2.2 栓钉应力

为研究胶结-栓钉混合连接件中栓钉的轴向受力情况,将0.8Pu(Pu为试件峰值荷载)时不同层栓钉根部(即距钢梁表面1/3处)的应变,进行对比分析,如图6所示。栓钉位置是以钢梁加载一端为参照面,第一排栓钉为上侧,第二排为中侧,第三排为下侧。

栓钉轴向应力,迎力一面受拉,另一面受压。由图6可知,两边排栓钉所受应力较大,中间排栓钉所受应力较小。混合连接件中,混凝土板及混凝土板中灌孔灌浆料处于偏心受压状态,灌浆料在受压过程中,产生压缩变形。相比灌孔中心处,两侧灌浆料变形更大,部分灌浆料包裹栓钉产生与栓钉之间的沿轴向摩擦力,因此两边侧栓钉所受应力较大,中侧栓钉应力较小。另外,试件在加载过程中,混凝土板受到底座向上的反力,灌浆料与钢梁之间摩擦力存在向上传递趋势,因而出现第一排栓钉应力较大的情况。

图6 栓钉轴向受力

2.3 胶结层界面应力分布

为研究试件胶结层粘结范围内的界面应力分布情况,通过在型钢翼缘布置单排应变片且利用公式(1)[10]间接获得胶结层界面应力。型钢翼缘的应变片布置如图4(b)所示。

式中,εi为测点处型钢翼缘应变;t为型钢翼缘厚度;E为型钢弹性模量;ΔL为测点i+1与i之间的距离。

取部分试件不同荷载级下工字钢翼缘应变,进而间接得到胶结层界面应力分布情况,如图7所示。图中S是指应变测点位置距加载端焊接钢板下缘的距离。

图7 胶结层应力分布

由图7可知,胶结-栓钉混合连接件中胶结层的界面粘结应力主要呈现“W”及“U”分布,胶结层粘结应力分布呈现非线性分布,在栓钉处及周围区域,胶结层界面应力发生集中突变。受加载条件及试件施工质量差异的影响,不同试件钢梁翼缘胶结层粘结应力分布各有不同。在试件加载过程中,胶结层界面应力状态负载,受力复杂,没有明显的分布规律。大致规律是:随着距加载端距离的增加,粘结应力先减小后增加再减小再增加,最后又减小。加载过程中,胶结层加载端表现出受拉趋势,远端表现出受压趋势。

2.4 荷载-滑移关系

试件的荷载-滑移曲线是衡量抗剪连接件受力性能的重要指标。图8为试件的荷载-滑移曲线,试件的承载力及滑移能力如表3所列。

图8 荷载-滑移关系

表3 试验结果

由图8可知,混合抗剪连接件的荷载-滑移曲线呈现一致的趋势,可将曲线划分为四阶段:无滑移阶段、线弹性阶段、塑性阶段和下降段。加载初期,连接件与混凝土板之间没有发生显著滑移,连接件与混凝土板协同受力;当荷载增加到极限荷载的10%左右时,连接件开始发生滑移,滑移随着荷载的增大缓慢增长,荷载-滑移曲线表现为线性特征;荷载增加到极限荷载的70%左右时,滑移增长加速,当荷载接近极限荷载时,滑移迅速增大,直至推出件破坏。

由图8可见,试件的抗剪承载力随着栓钉间距的增大而减小。栓钉间距越大,试件弹性阶段的抗剪刚度越小,滑移越大,达极限荷载时的滑移值和最大滑移值也越大。试件PJ50在弹性阶段的荷载能达到极限荷载的81%,而PJ70和PJ120在弹性阶段的荷载只能达到极限荷载的67%和52%。试件PJ50的极限承载力相较于PJ70和PJ120的分别提高了48.7%和118.8%,而极限滑移量却分别下降了54.4%和40%。可见,减小栓钉间距可以显著提高混合连接件的抗剪承载力。滑移值是衡量组合结构试件延性好坏的重要指标,这说明减小栓钉间距,对改善混合连接件延性作用并不明显。

3 结论

(1)胶结-栓钉混合连接件的破坏模式为延性破坏,表现为部分栓钉断裂,胶结层和混凝土板(或钢梁)发生局部脱离,但试件整体性较好,没有混凝土板被压碎的现象,也没有试件直接被剪坏的现象。

(2)栓钉轴向应力,一面受拉另一面受压。两边侧栓钉所受应力较大,中间侧栓钉所受应力较小。加载过程中,胶结层加载端表现出受拉趋势,远端表现出受压趋势,受力变化和分布规律复杂。

(3)混合连接件的荷载-滑移曲线基本由无滑移阶段、弹性阶段、塑性阶段和下降段组成。减小栓钉间距可显著提高混合连接件的抗剪承载力,但不能改善混合连接件的滑移性能。