某终端天然气轻烃回收工艺模拟与参数优化

李颖颖,韩佳欣,刘祎昕,杨钰婷,杨院红,黄风林,黎小辉

(西安石油大学化学化工学院,陕西西安 710065)

为改善天然气质量,降低管输气的烃露点,从而保障生产和运输环节的安全,需要对天然气中未经稳定处理的液态烃类进行轻烃回收处理。天然气回收后得到的产品主要有乙烷气、液化石油气和稳定轻烃,这些凝液产品可作为化工原料,也可作为燃料,可提高天然气的综合利用水平,对于提升企业的经济效益及我国能源节约水平发挥了积极作用[1]。

1 流程概述与模拟

目前轻烃回收的主导方法为低温冷凝法,通过降温、冷凝后将天然气中凝液进行分离,再利用精馏原理将冷凝分离的凝液分割成不同产品。对天然气进行降温的工艺主要包括膨胀机制冷、冷剂制冷、冷剂制冷与膨胀机制冷相结合的联合制冷[2]。天然气处理装置一般由压缩单元、脱水单元和冷凝分离单元组成,其中冷分离单元为终端的核心部分。该终端采用膨胀机制冷加丙烷辅助制冷工艺,主要处理自海底管线来的天然气和原油处理系统的伴生气。本装置流程模拟借助Aspen HYSYS 软件,选用Peng-Robinson 方程作为物性方法,搭建了轻烃回收装置工艺流程[3],该工艺模拟流程图(见图1)。

图1 装置工艺流程模拟图

根据装置目前运行参数及原料气组成,利用Aspen HYSYS 软件进行计算,并介绍工艺流程和主要参数。来自干燥脱水单元的干燥气(25 ℃、2.0 MPa),分两股进入一级换热器E-100 和E-101,经预冷的两股气体汇合(16 ℃、2.0 MPa)送入丙烷蒸发器E-102,将其制冷至-17 ℃并送入一级分离器V-100 进行气液分离。一级分离器分出的气体进入二级换热器E-103,由膨胀机出口的低温气体换冷至-42.4 ℃再进入二级低温分离器V-101 进行气液分离。二级低温分离器分离后的气体进入膨胀机膨胀端K-101 制冷至-82.2 ℃、0.4 MPa,低温干气再依次送入二级换热器E-103 和一级换热器E-100 为其提供冷量,换热后的气体最后进入膨胀机增压端K-100,增压后作为燃料气产品外输。两个低温分离器底部的低温凝液均作为进料流股送入脱乙烷塔进行分馏,分馏后脱乙烷塔塔顶气体作为燃料气,塔底液体继续作为进料流股送入脱丁烷塔。

2 现状与问题分析

该装置由丙烷作为冷剂辅助制冷,先利用丙烷蒸发器预冷原料气,预冷有利于原料气中重烃组分的冷凝,使得送入膨胀机的气质变贫。原料气变贫有益于降低制冷温度、提高轻烃冷凝率,还能够有效降低膨胀机的带液量[4]。

为达到良好的收益,任何工艺对产品和能耗都有一定要求,而产品收率与质量的高低往往与装置能耗、收益密切相关。高收率和高质量一般都是以增加公用工程的消耗为代价,与此同时,装置的收益也随之降低,反之亦然。对于冷剂与膨胀机联合制冷的轻烃回收工艺,膨胀机的出口温度、丙烷蒸发器预冷后温度、低温分离器分离温度及分馏塔的操作参数对装置的C3收率和能耗都起着极其关键的作用,并且这些参数之间相互影响、相互制约。本模拟依据上述情况,从装置现存问题入手,在模拟过程中探究收率与能耗之间的关系,寻找最佳操作方案,从而实现经济效益的最大化[5]。根据目前该轻烃装置的运行参数和实际生产数据推测,分析本装置存在问题及主要原因是:

(1)冷分离系统温度过高。丙烷蒸发器出口气体温度偏高,影响后续流程的低温分离器温度,导致分离效果不佳。

(2)脱乙烷塔顶及塔顶冷凝器温度均偏高。脱乙烷塔塔顶采用部分冷凝方式,回流罐内液相全部回流,气相为乙烷气产品。塔顶冷凝器温度偏高,必然导致冷凝的液相量偏少,回流液量少则全塔气液相负荷均大幅减小,传质效果不佳,大量C3组分随乙烷气馏出,塔顶产品质量和轻烃收率均受到影响。

(3)装置原料气气质条件波动。该装置原料气由海管来气和自原油稳定系统而来的稳定气组成,气体组成较设计时皆有一定程度的变化,原设计的部分操作参数存在不适应的情况。

3 装置影响因素分析

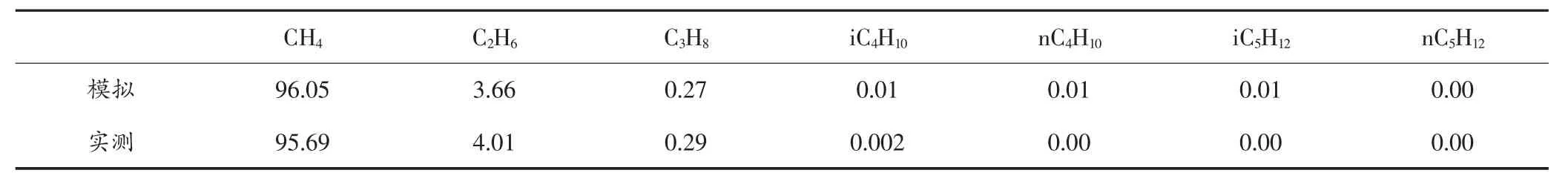

鉴于天然气轻烃回收装置工艺流程复杂、影响因素多的特点,为了保证模拟的准确性,将工艺运行实测结果与相同条件、参数下HYSYS 软件模拟结果进行对比分析,对软件模拟结果进行验证。实际工况与模拟计算结果对比(见表1)。

由表1 可知,两组数据吻合度较高,说明所建立的模拟流程能够正确反映该装置的实际运行特性和趋势,可依据模拟指导实际生产。

表1 模拟参数下和实测参数下外输干气组分对比表

3.1 膨胀机出口压力分析

研究表明,当原料气中的C1与C2的比值较高时,C3收率可通过降低膨胀机出口压力得到大幅提高[6]。需注意的是,为达到更好的经济效益,装置在实际生产时一般会根据自身工况对天然气的外输压力有一定要求,因此单纯追求C3收率而一味的降低膨胀机压力反而有可能造成外输气压缩机能耗的增加。依据要求本装置膨胀端出口压力取400 kPa,此时膨胀端出口温度可为换热器提供足够的冷量,使得原料气获得更低的预冷温度,减轻丙烷蒸发器负荷的同时提高了装置的C3收率[7]。

3.2 丙烷蒸发器与低温分离器温度

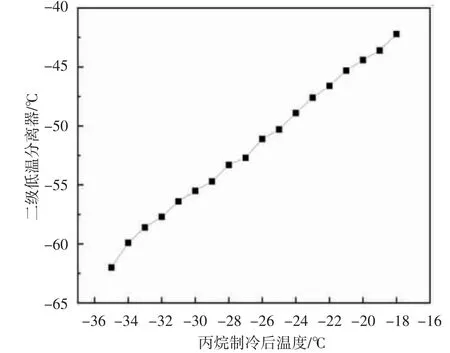

丙烷蒸发器的预冷温度关系到低温分离器的分离温度,从而直接影响分离器的分离效果[8],本装置的模拟结果(见图2)。

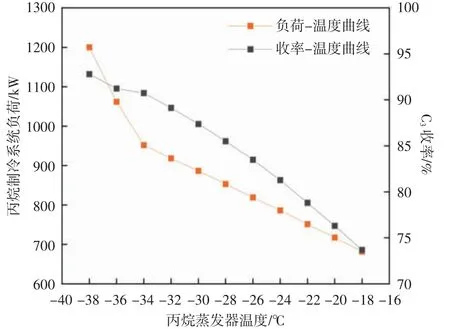

由图2 可知,随丙烷蒸发器出口温度的降低,低温分离器可获得更低的分离温度,意味着天然气在分离器中可达到更高的冷凝率,分离效果越好。因此,尽可能降低丙烷蒸发器的温度有利于获得更高的C3收率,丙烷制冷温度对装置的C3收率与制冷系统负荷的影响(见图3)。C3收率随着丙烷蒸发器温度的降低而不断提高,同时装置的能耗也在持续增加。当制冷温度低于-34 ℃时,若继续降低丙烷蒸发器的温度,C3收率仍旧平缓增加,但此时制冷系统负荷急剧增加[9]。

图2 丙烷制冷系统对低温分离器温度的影响

图3 丙烷蒸发器温度对C3 收率及丙烷制冷系统负荷影响

3.3 脱乙烷塔工况

脱乙烷塔的两股进料分别是两级分离器的低温凝液,进料温度即低温分离器温度,亦受丙烷蒸发器温度的制约与影响。

塔顶压力过低时重组分易从塔顶馏出,使得塔顶气相馏出物中C3含量升高,影响轻烃收率。过高则轻组分气体难于塔顶馏出,塔底产品的轻组分偏高,进而使轻油的饱和蒸汽压偏高[10],同时液化气的收率降低。

脱乙烷塔顶冷凝温度越低,塔顶乙烷气中的重组分含量就越少,但也会消耗更多制冷系统压缩机的电力及循环水。当冷凝温度降低到一定程度时,轻烃收率无明显提高,便会造成冷量的浪费。此外,需控制塔顶冷凝器和丙烷蒸发器制冷量不超过终端的总设计制冷量。

塔底再沸器温度偏低时,气相会随塔底产品进入脱丁烷塔,降低塔顶产品质量和收率、增加下一级分馏塔的负荷。塔底温度过高时,会有一定量的C3和C4组分从脱乙烷塔塔顶馏出,影响乙烷干气质量和轻烃收率。

4 结论

通过对该终端轻烃回收装置的运行情况分析,结合软件模拟讨论了影响装置C3收率的主要因素,得出以下结论:

(1)低温分离器的分离温度是保证C3收率的关键,而低温分离器的操作温度受丙烷蒸发器和膨胀机操作参数的直接影响与制约。

(2)在当前实际工况下,通过模拟计算得出一、二级低温分离的最佳分离温度分别为-35.13 ℃与-59.9 ℃。为保证分离器温度达标,经模拟优化确定丙烷蒸发器最佳预冷温度-34 ℃、膨胀机压力400 kPa、脱乙烷塔塔顶压力1.88 MPa、塔顶冷凝温度-35.49 ℃、塔底再沸器温度73.77 ℃。