圆钢表面质量缺陷与优化措施

沈 荣,冯昊苏,吴振忠

(安徽富凯特材有限公司,安徽 宣城 245300)

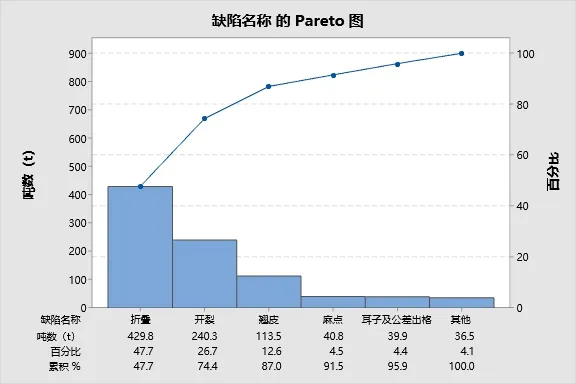

1 主要质量问题

圆钢表面缺陷中的折叠、裂纹、麻点、翘皮、耳子及公差出格等,是影响圆钢后续加工的主要因素,我厂在2020年中收到投诉无数,退货近1000吨,退货率占比5%以上,针对客户投诉提出的质量问题,对整个轧制过程进行工艺调整及设备改进,着重对现有的缺陷开展攻关,采取强有力的措施逐个突破。对缺陷类别进行统计,并绘制帕累托图如图1。

图1 圆钢表面缺陷的帕累托图

2 原因分析及优化措施

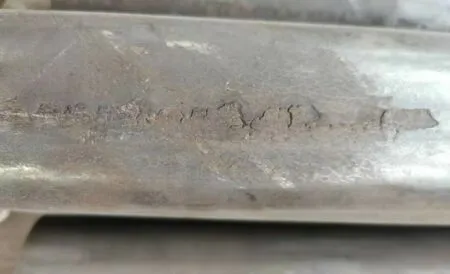

2.1 折叠

特征:沿轧制方向呈直线状分布,外形似裂纹,边缘有时呈锯齿状,连续或断续分布,深浅不一,内有氧化皮,在横截面上看,一般呈折角。如图2。

图2 折叠

原因:

(1)孔型设计固有缺陷及轧机调整不当。

(2)孔型磨损严重后料形不正、扭转产生飞边或刮伤被压入。

(3)原料表面有尖角、裂纹及夹杂等缺陷。

措施:

(1)完善孔型设计,加强轧机调整工艺,防止前道次产生耳子经后道次被压入,要求每炉钢对各道次卡量记录,同时用竹片烧红钢进行检测,并关注主控各机架张力是否正常。

(2)对轧制槽孔设定轧制量,每天停机对槽孔磨损观察,并采用现场样板进行核对,避免料形不正产生扭转飞边及刮伤等缺陷。

(3)严格控制好加热工艺,保证钢坯加热均匀,减小阴阳面在轧制过程弯曲擦伤产生折叠。

(4)对轧线导卫板进行材质改造,使用球墨铸铁材质,防止导板粘铁划伤轧件后被压入产生折叠。

(5)严格控制坯料进炉检查标准,制定专人负责制,并设定进钢人员复查,发现不合格品进行奖励来解决钢坯表面质量造成轧制后折叠现象。

2.2 裂纹

特征:沿轧制方向一般呈直线状,有的呈Y状,有通长的也有局部的,有规律的也有无规律的,还有横向和其他方向的,一般肉眼很难发现。如图3、图4。

图3 纵向直线裂纹

图4 横向开裂

原因:

(1)钢坯纯净度,内部气孔、有害元素、夹杂物等。

(2)连铸坯质量不好,包括成分偏析、脱碳、表面振痕皮下气泡等。

(3)加热工艺不完善,坯料温度不均匀,使轧制变形不一致,轧制时钢温过低,塑性变差,过热或过烧。

(4)冷却方式过快或过缓,导致坯料热应力过大或产生严重析出相等。

措施:

(1)轧制钢坯需夹杂物降到所要求的水平,从炼钢工艺操作改进,通过钢包精炼、时间控制,并要求无渣出钢,采用合理脱氧技术,减少钢水氧含量,在浇注过程进行全程保护浇注,防止钢水被二次氧化。

(2)连铸生产中,正确选用合理保护渣,浇注过程把控好浇注速度和过热度,完善好配料成分,提升连铸表面质量。

(3)严格执行加热工艺,确保坯料加热质量;轧制时控制好节奏,时刻关注各到此料形有无缺陷,禁止轧制低温钢。

(4)根据钢的性能采用不同冷却工艺,例如本厂轧制钢种,S32750圆钢成品温度950°左右进行快速水冷,减少内部析出;而17-4圆钢成品防止内裂采取坑冷方式。

2.3 麻点

特征:圆钢表面有成片的凹凸不平的粗糙面,局部的、连续的或周期性的出现在圆钢表面,而在加工后,无法消除,保留在零件表面,呈麻点状。如图5。

图5 麻点

原因:

(1)加热时间过长,炉内氧化气氛严重导致。

(2)轧槽磨损严重导致,如轧辊本身材质不良,轧槽使用时间过长,轧辊冷却不到位等。

(3)成品圆钢上冷床冷却速度不过,产生二次氧化现象。

(4)除磷不良,氧化铁皮被压入轧件表面,轧制脱落后形成麻面。

措施:

(1)合理制定轧钢计划,优化加热工艺,调整好空燃比例。

(2)控制购买轧辊质量,定期检查槽孔表面,并制定槽孔使用量,加强轧辊冷却力度,确保冷却到位。

(3)严格控制终轧温度及上冷床温度,工装上改造冷床冷却系统,来减小轧件被二次氧化程度。

(4)出炉口增加除磷设备以解决氧化皮压入轧件造成麻面。

2.4 翘皮

特征:呈鱼鳞状或分层翘起的薄皮,绝大的多是生根的,也有不生根的,有通条的,也有局部的,甚至有点状的。如图6。

图6 连续性翘皮

原因:

(1)推钢式加热炉内炉筋管对坯料形成的划伤或划痕,及输送辊道对高温轧件造成的刮伤,经后续轧制形成的。

(2)轧槽严重磨损(损坏),及轧件在槽孔内打滑,形成点状金属堆积,经轧制形成的。

(3)孔型不合理,轧机及导卫调整不当,侧壁挤出、倒料等,经后道次轧制形成的。

(4)加热时间长,氧化过严重,产生的翘皮。

(5)坯料不合格,如;表面粗糙、凹坑、凸块、夹杂等,经轧制形成的。

措施:

(1)检修期间对加热炉内炉筋管上滑块进行斜角打磨,减小坯料接触面积,对坯料在滑块位置进行局部打磨,减小摩擦。

(2)炉口辊道,650三辊轧机辊道,剪机前后辊道进行同步改造。

(3)孔型设计优化,轧机、导卫安装到位,尺寸符合工艺,制定标准作业流程,建立检查考核制度。

(4)加热工艺优化,标准制定,特殊情况对在炉过长坯料进行拉炉处理。

(5)对坯料修磨加强管理,严禁不合格料进炉轧制。

2.5 耳子及公差出格

特征:一般呈现在圆钢表面哈夫侧,有双边耳子、单边耳子、整条耳子、局部耳子等,公差出格是指圆钢表面几何尺寸不符合国家标准的统称;如图7、图8。

图7 耳子

图8 公差出格(椭圆)

原因:

(1)成品孔型设计不当。

(2)轧机调整不当,前道次料形过大或过小导致下道次耳子或尺寸超差。

(3)轧机导卫调整不合理,引起单边耳子或错位耳子,如进口偏大也会造成错位及圆钢截面不正。

(4)主控张力调整不当,造成堆拉不正常,引起轧件过大或过小,尺寸也会出格,甚至造成通根或局部耳子。

(5)坯料的缺陷,如缩孔、分成、夹杂及偏析,引起轧件变形不正常。

措施:

(1)优化孔型设计,尤其孔型开口度的完善。

(2)优化调整工艺,确保各道次尺寸,并依据实际进行微调。

(3)导卫安装要牢靠,与槽孔对中正确,导轮尺寸符合工艺要求。

(4)主控调整要精准,要求每支钢进行关注,做好正常轧制各数据记录。

(5)进炉坯料进行把关,严禁不合格坯料进炉。

3 结论

通过对生产实践中产生的问题,逐一分析研究总结,找出了问题根源,进行了设备改造、工艺调整、标准化作业制定及操作标准等手段,大幅度的提高了圆钢表面质量;近期对外销售客户一致好评,为企业生存可持续发展打下了基础,大大的降低了公司成本,同时也说明了我们在生产实践中采取措施是有效的。