基于16MPa高油压主配压阀控制调压阀系统应用研究

高锦南 王国俊

(武汉船舶职业技术学院,湖北武汉 430050;武汉安施通电气有限公司,湖北武汉 430012)

1 研究背景

对于长引水管道的中小型电站,其水流惯性时间常数Tw较大,仅改变调速器关闭规律和关闭时间难以满足压力管道水压升高和机组转速升高允许值的要求,此时,往往设置调压井,以减少Tw的值。一般3s≤Tw≤12s时,可以考虑“以阀代井”,即用调压阀代替调压井(节约成本约80%),其机理是在机组甩负荷导叶关闭的同时相应的开启调压阀泄流,使引水系统流量变化减缓,限制水压升高和转速升高,以符合规范要求。

调压阀自1971年发明以来,规定采用“串联模式”主配压阀控制导叶关闭与调压阀开启协联模式。调速器调压阀是联动的,调速器的主配压阀是滑阀式高油压16MPa结构,水轮机导叶接力器和调压阀同时受调速器主配压阀控制,俗称特殊主配压阀液压联动系统。本文将16 MPa特殊主配压阀与常规油压主配压阀进行比较,分析其控制系统的动态品质,提出其在应用中应关注的问题。

2 数学模型创建

2.1 高油压16MPa油压特殊主配压阀控制调压阀系统

主配压阀是用于控制导叶或旋转继电器的分配阀。对于冲击式涡轮,采用压力分配阀来控制喷油销[6]。

全部选用压力油直接进行掌控和操纵是TFW型调压阀控制系统的主要优点, 通过改进的独特的主压力阀、比例阀和其他部件,同时控制和操作导叶继电器和压力调节阀继电器,并且还存在导叶关闭装置的两个部分[44]。

(1)当调速器接力器快速关闭同时,调压阀接力器快速打开。

(2)当调速器接力器慢速开或关时,调压阀接力器保持关闭。

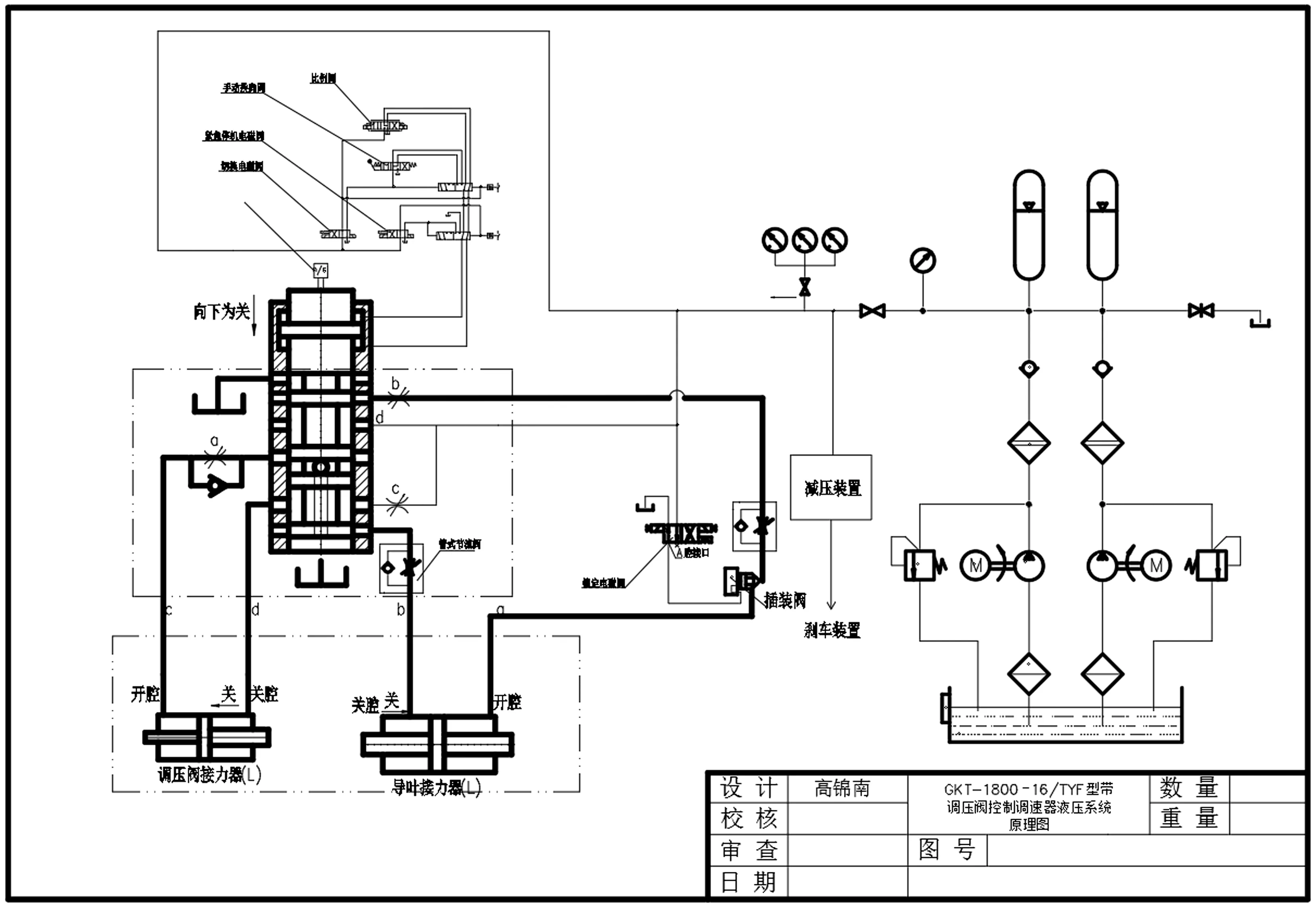

(3)当压力调节阀的接力器拒动时,调速器接力器只可以慢速关上。液压控制线路如图1所示:

图1 16MPa油压特殊主配压阀控制调压阀系统

图中各部位的重要部件有:①液压比例阀;②急停停止阀;③自动和手动相切换阀;④独特主压力配压阀。

各节流孔作用:c孔:当整个调节阀不运动时,导叶缓慢关闭时间;b孔:设置调速叶片,实现快速停机时间;a孔:设置调整继电器的慢慢关闭时间。

2.2 引水系统数学模型

水电站引水系统包括压力导向系统、水轮机透水管、蜗壳和尾水管等。当涡轮转速调整,对导流流量发生变化时,开度变化。在这个过程中,流量的变化将导致引水系统的水击现象,和水击将进一步改变流量,故引水系统对水轮机调节特性的影响是非常明显的。

水轮机发电机组是利用水的动能和势能将其转换为电能,并将其供给用户。除了电源的稳定性、安全性和可靠性之外,电能的频率和电压应保持在额定值附近的某一范围内。

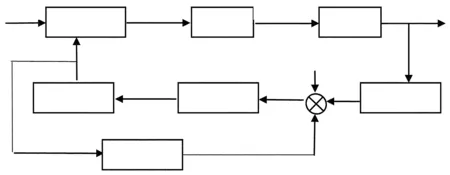

图2 水轮发电机系统调节方块图

系统负荷的变化可以改变引水机构打开的角度,以使涡轮发电机组的转速保持在事先设定的速度,或都根据一定的规律变化,通常将这一过程称之为发电机组的速度调节[3]。

在引水系统中,水流是从上游流向下游的,而涡轮端是起点。考虑水体和管壁弹性以及引水系统的水力损失时水击现象方程式为:

(1)

式中,C:水击波速;g:重力加速度;F:管道面积;L:管道长度;Q管中某一过流断面在时刻t的流量;H管中某一过流断面在时刻t的水头[5];f:管路水力摩阻系数。

(2)

对方程组(2)进行拉式变换并整理求解得:

(3)

2.3 水轮机数学模型

该处的变量为水轮机的传递系数,水轮机特性表现出非线性。这时,我们设计水轮机组的数学模型为:

(4)

式(4)中ey、ex、eh分别表征水轮机开度、转速,水头变化时力矩的相对微增(转递)系数;eqy、eqx、eqh分别为流量的相对微增(转递)系数;y为接力器行程相对偏差;x为转速相对偏差;h为水头相对偏差。

2.4 发电机数学模型

系统中并列运行的机组在额定工作状况下,即各机组的频率是同步,在工作状况变化的动态运行过程中,各机组以不相同的速度变化,频率很大程度上是不一致的。如果是在小波动过程中,可以认为各单元的速度与电网频率是同步的,各单元的并联运行可以看作是旋转刚体。

(5)

式(5)中:Ta为并列运行机组等效时间常数;en=eb-es=0.2,eb为负荷自调节系数;es为水轮机自调节系数。

2.5 蜗壳式调压阀数学模型

(6)

由式(5)可得

即

(7)

式中:

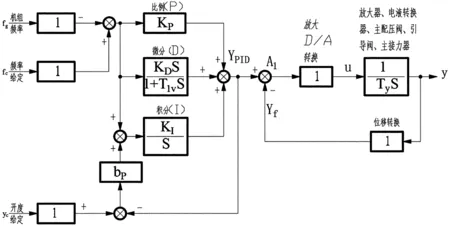

2.6 16MPa高油压特殊主配压阀控制调压阀系统PID控制传递函数

水轮机组的控制系统是一个非常复杂繁琐的过程[4],系统中机组的种类和型式多样,非线性的特性表现突出,在试验的现场,可以通过多次调整参数得到较好的PID参数组合。本系统的PID控制方法是实现水轮机组控制规律的主要部分,其传递函数的框图如图3所示。

图3 16MPa高油压特殊主配压阀控制调压阀系统传递函数框图

3 工程实际使用试验成效

3.1 主配压阀控制调速器与16MPa油压调压阀甩负荷试验录波曲线

主配压阀与调压阀及其控制装置在投入运行之前,要完成各种状况下的试验,主要的试验有无水静态特性试验,甩负荷试验、负载扰动试验等。在做试验之前,所有的装置,包括水轮机组、主配压阀、调压阀、液压油压装置全部按照规定要求安装到位。

甩负荷试验是水轮机调节系统最重要的一项试验,也是机组安装、检修后必须要做的重要试验之一,甩负荷试验通常包括甩25%Pr和100% Pr[6]。甩25%Pr主要是考察调速器的速动性,甩100%Pr主要是考察调节系统过渡过程的品质,以及能否满足调保计算的要求[6]。

3.2 主配压阀控制调速器与调压阀性能试验数据记录

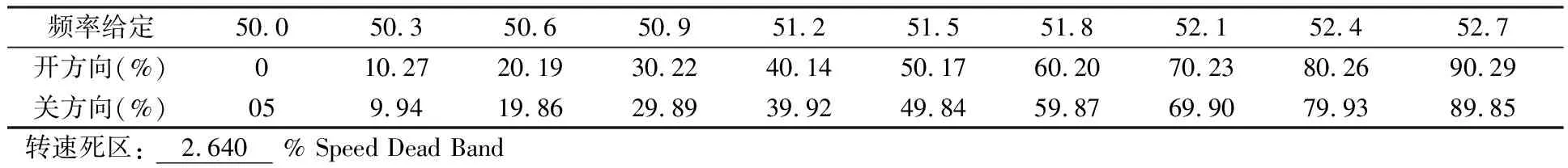

表1 静特性试验(无水)

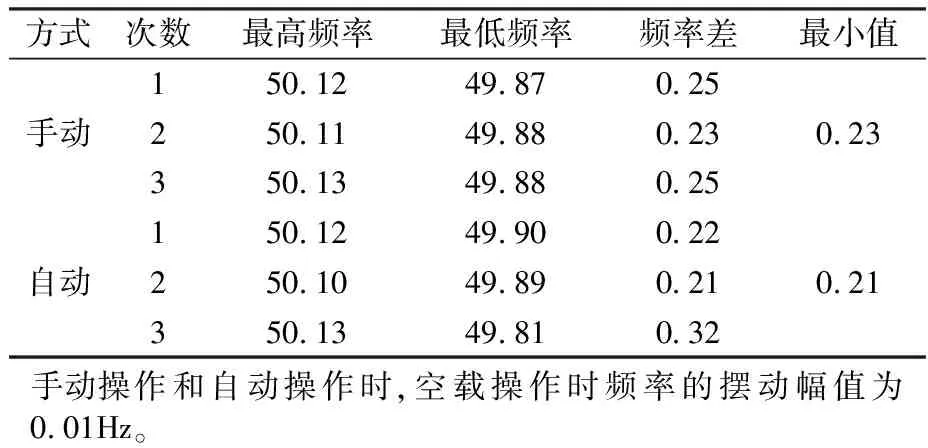

表2 (带水)空载频率摆幅实验

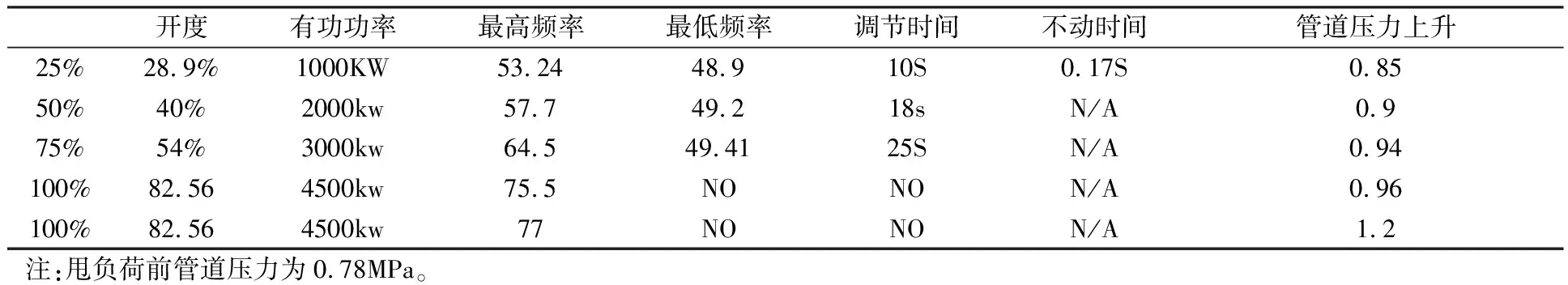

3.3 主配压阀控制调速器与调压阀甩负荷试验记录

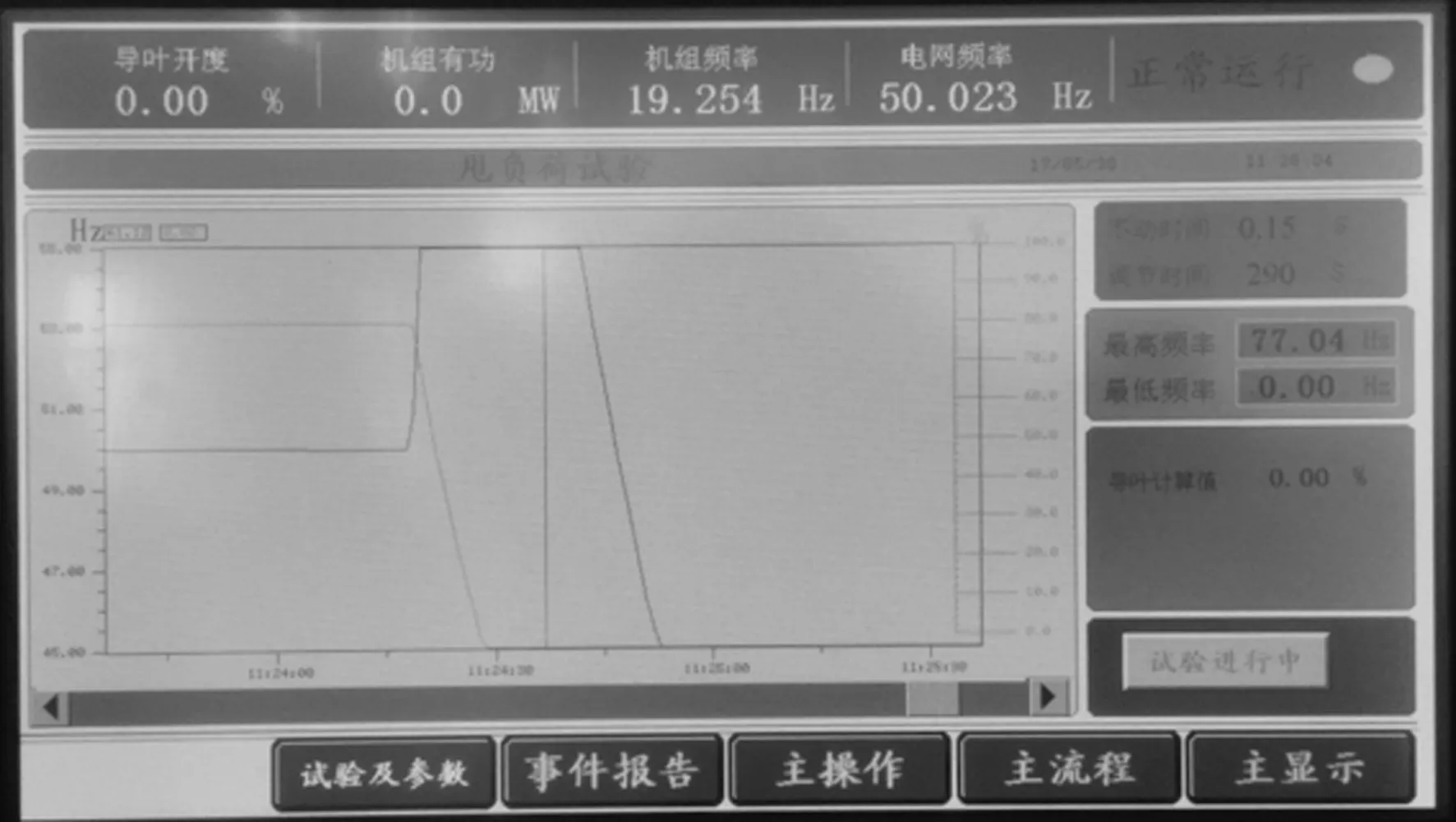

水轮机的转速越大,空载时的流量就越大,而且越偏离最优效率区,其效率下降也就越迅速。具体如图4所示。

图4 水轮机转速上升值

表4 (有水)甩负荷实验

3.4 实测试验数据结果分析

试验过程中,给系统输入稳定的频率信号源的额定频率信号,将导叶接力器调到50%开度行程左右,接着使频率上升或下降,控制接力器全部关闭或全部打开,设置给定的频率信号值,让频率朝一个方向逐渐上升或下降,在导叶接力器每次变化稳定后,记录此次信号频率值及对应的接力器距离,分别绘制静态特性频率上升和下降的调速器曲线图。每条曲线采样的点数为大于或等于8点,同时主配压阀的接力器运动的范围控制在百分之五至百分之九十五以内[4]。此时,绘制的两条曲线相交间的最大区域范围就是转速死区。

4 结 语

综上所述,可以得出以下结论:

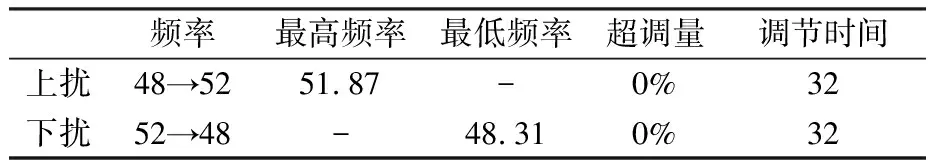

(1)空载频率扰动实验主要是用于把控空载临界参数影响调速系统的稳定性的范围,便于寻找较好的空载运行参数。通过表3的数据显示,上扰检测时,频率为51.87Hz时,超调量为0,达到最佳;下扰检测时,频率为48.31时,超调量为0,如果按照尽量减小超调量的准测,16MPa专用主压力控制阀控制调速器和16MPa油压调节阀系统的扰动参数,以达到最佳参数。

表3 空载频率扰动实验(有水选择性试验)

(2)16MPa特殊主配压阀控制调速器与油压调压阀的压力不仅影响调节系统的静态性能,也可以影响到系统的动态性能。16MPa特殊主配压阀制造间隙小,漏油量微小,用油压少,控制精度高,从甩负荷运行情况来看,调节品质稳定。

高油压特殊主配压阀调速器与调压阀因其造价低、体积小、不用空压机系统补气等优点,在中小水电中已经得到普及,高油压特殊主配控制经过实际运行,已证明该系统动作非常可靠,是值得推普及应用。

——次级调压阀