表面处理对活塞环摩擦磨损性能影响的试验研究

谢纬安,瞿磊,王忠,蒋安

(1.南通职业大学汽车与交通工程学院,江苏 南通 226007;2.江苏大学汽车与交通工程学院,江苏 镇江 212013;3.上汽大通汽车有限公司,上海 200438)

摩擦现象普遍存在,摩擦导致的磨损是机械失效的主要原因之一。在内燃机的机械损失中,活塞、活塞环及缸套间摩擦损失占比最大,这三者之间的磨损会引起润滑、密封及表面擦伤等问题,从而影响内燃机的机械效率[1]。内燃机正向低油耗、大升功率、低排放方向发展,这使得活塞环与缸套间摩擦磨损增大[2]。因此,如何降低活塞环与缸套的摩擦磨损是众多学者关注的研究方向。

通过对活塞环、缸套进行表面处理来改善其摩擦磨损性能是解决上述问题的有效途径之一,表面处理的具体方式可分为改性、涂覆和复合处理三类。摩擦性能改善的机理主要涉及3个方面[3]:一是提高表面硬度以减少磨料磨损,在活塞环工作表面上形成一种硬质金属层,提高其耐磨性;二是改善表面的储油能力从而减少熔着磨损,在活塞环表面添加能储存机油的表面覆层防止高温下的干摩擦;三是加快活塞环的磨合阶段,即添加适当软度的易磨损物质,与气缸相接触加速磨损,缩短磨合期。

根据上述表面处理方式和机理,着重从镀铬和物理气相沉积(PVD)处理两方面展开叙述。电镀铬表面的硬度高且耐蚀性好,相比普通缸套,镀铬缸套的使用寿命能够延长50%[4]。松孔镀铬能够在工件表面获得网状孔隙结构,质量更轻且有利于内燃机储油润滑,从而提高使用寿命[5]。在镀铬表面的性能研究方面,漆世则等[6]对球墨铸铁活塞环进行了镀铬、喷钼和陶瓷复合镀铬处理,并进行摩擦学性能试验。结果表明:镀铬后活塞环表面硬度提高,喷钼处理能降低摩擦系数,陶瓷复合镀铬使活塞环表面存在陶瓷微孔隙和颗粒,提高耐磨性。陶瓷复合镀铬活塞环的磨损量仅为喷钼环的 0.02%。此外还可以制备出各类复合镀铬涂层,从而在不同的润滑及载荷条件下,增强缸套与活塞环表面摩擦学性能。如Soares等[7]使用纳米立方氮化硼对常规镀铬层进行强化,使摩擦系数进一步降低20%,同时活塞环和缸套磨损量也明显减少。

目前已有的CrN,DLC等典型的PVD薄膜具有优异的耐磨性、耐腐蚀性和抗氧化性等优势,被应用于活塞环和缸套的摩擦表面。CrN的PVD薄膜还能有效改善铸铁缸套表面油膜失效问题[8]。PVD涂层也常用于活塞环表面强化,Bruno等[9]对比研究了几种常见活塞环涂层配对副的摩擦系数,发现PVD(CrN)活塞环配对副摩擦系数和磨损量最低。PVD-WCN薄膜能使表面硬度提高近30倍,磨损量降低为无涂层的1/90[10]。Lin等[11]采用等离子增强磁控溅射技术在摩擦表面上制备TiSiCN涂层,使活塞环和缸套的磨损量分别降低29%和50%。赵晚成等[12]通过PVD处理在活塞环基体上沉积了厚约30 μm的CrN涂层,并对有涂层和没有涂层的活塞环进行了摩擦磨损试验,结果表明CrN涂层活塞环配对副摩擦系数较稳定,且数值较低;CrN涂层提高了活塞环表面硬度,减小了摩擦系数,与之配合的缸套磨损量减少了80%以上。

从以上分析可以看出,镀铬和PVD处理改善表面摩擦性能的方法多样,已有文献对这些方法及改进效果进行了研究分析,但对于相同工况下不同表面处理方法之间的优劣比较仍不够完善。因此,本研究通过对活塞环进行镀铬和PVD处理,对未处理表面、镀铬表面以及PVD表面的活塞环和高硼铜铸铁缸套配对副的摩擦学性能进行试验,根据试验结果从摩擦系数大小及稳定性,摩擦表面形貌及磨损量两方面重点分析表面处理的摩擦学特征。

1 试验装置与方法

1.1 表面处理设备及工艺

试验所用活塞环试样为锥面环,直径为114 mm,表面粗糙度小于等于1.9 μm。活塞环材料为合金铸铁,与活塞环配合的缸套材料为高硼铜铸铁,缸套外径为106 mm,内径为96 mm,表面粗糙度小于等于1.9 μm。试验中对活塞环表面采用电镀铬和PVD工艺进行处理。镀铬设备主要有镀槽系统、循环过滤系统、闭路回收系统、抽风除雾系统、自动控制等。物理气相沉积设备内的真空度为2×10-3Pa,烘烤温度为300 ℃。

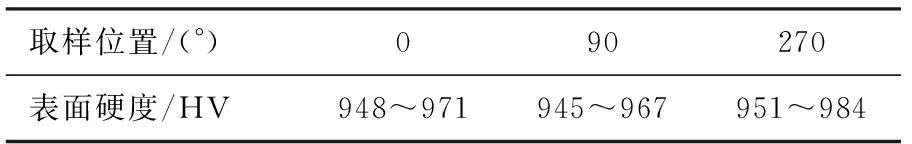

镀铬处理后活塞环在表面形成厚度为0.12 mm的硬铬,金属铬硬度比铸铁高3.6倍,比热处理后的铸铁高2.5倍。用显微硬度计检测其外圆表面硬度,结果见表1。活塞环镀铬层及表面形貌见图1。镀铬层属于光泽铬层,其显微组织可能出现网状裂纹,网纹能改善镀层的耐磨性。活塞环镀铬后具有硬度高、耐磨性好、摩擦系数低、熔点高、耐腐蚀性好、热膨胀系数小、高温下不容易产生剥落等优点。

表1 镀铬环工作表面硬度检测结果

图1 活塞环镀铬层及镀铬后表面

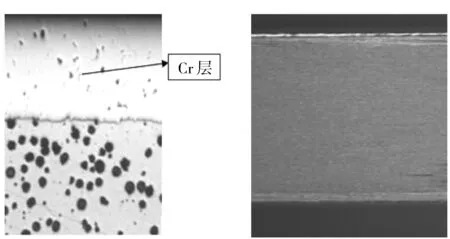

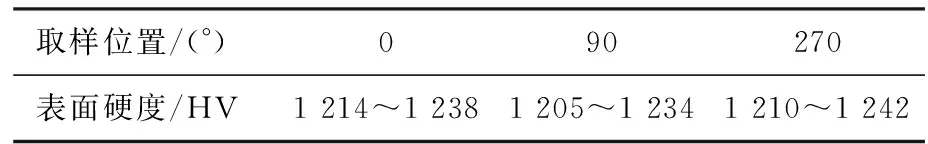

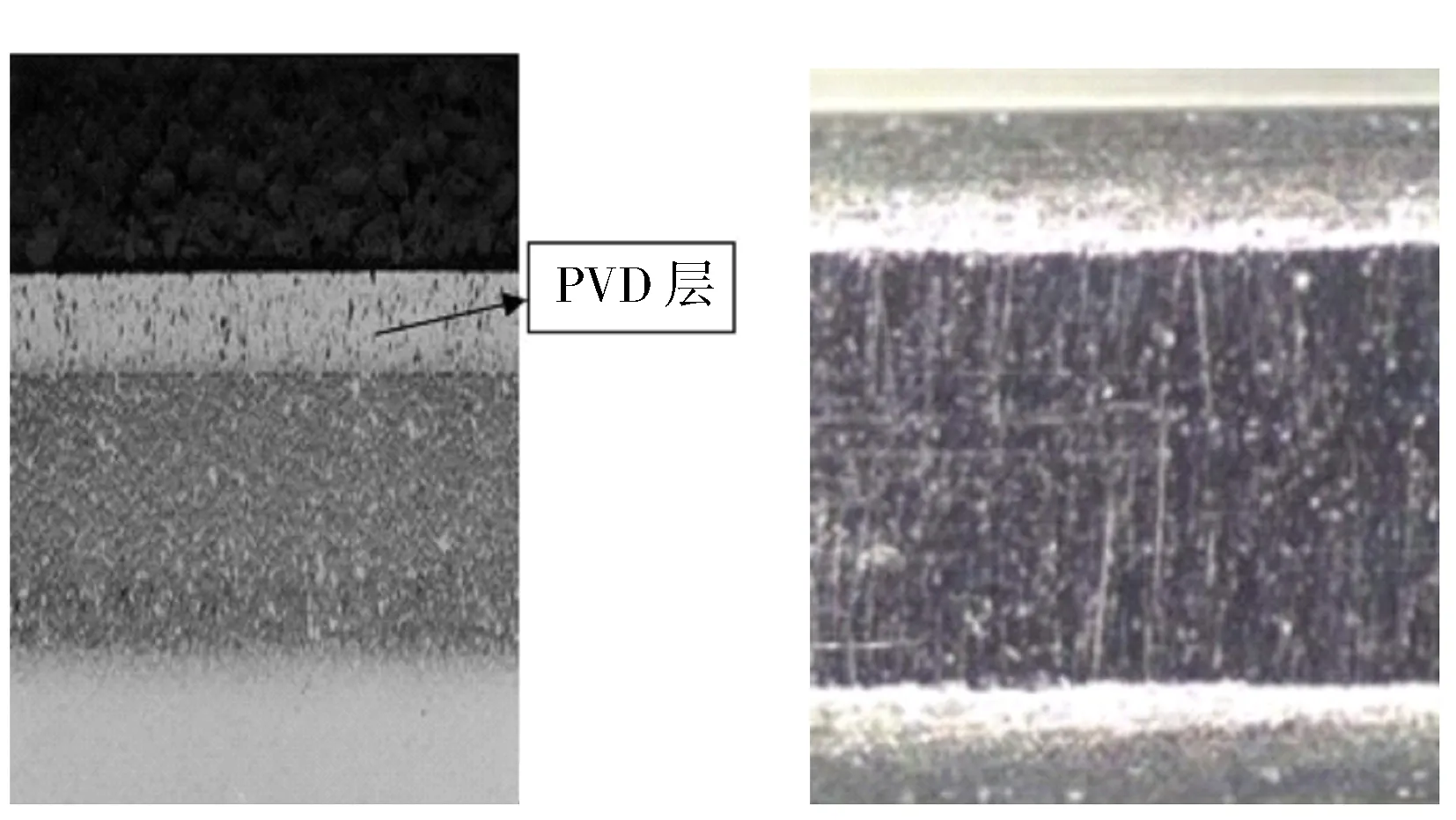

PVD处理后在活塞环表面形成厚度为5 μm的CrN镀层,用显微硬度计测量外圆工作面硬度,结果见表2,相比镀铬,PVD处理可以使表面获得更高的硬度。PVD处理后活塞环PVD层及表面见图2。PVD表面有较大的残余压应力,工作时能够抵消摩擦时产生的拉应力,具有耐磨、耐高温、化学性能稳定的特点。电子衍射测试表明,PVD处理能够减少磨粒磨损和防止摩擦表面的黏着磨损。

表2 合金铸铁PVD环工作表面硬度检测结果

图2 活塞环PVD层及PVD处理后表面

1.2 摩擦磨损试验装置及方案

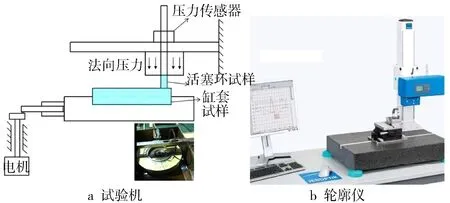

采用圆盘式摩擦磨损试验机(见图3a)对不同表面的活塞环与缸套的摩擦学性能进行试验。试验条件为室温,载荷200 N,转速200 r/min,试验时间60 min,润滑油为CH-4,端面跳动小于0.05 mm。为了均匀润滑,采用离心力原理让润滑油在活塞环与缸套接触面上均匀分布。

图3 摩擦磨损试验机和轮廓仪

试验中用金属杆将活塞环试样固定在缸套试样上方,通过在金属杆一端加力给摩擦副传递载荷,载荷大小在10~4 200 N内可调。试验中通过电机带动圆盘转动,转速在10~700 r/min内可调,用活塞环与缸套之间的相对运动模拟柴油机实际工作时的摩擦现象,用压力传感器采集摩擦力信号,得到摩擦系数随时间变化的数据。磨损量测试采用CV-3100轮廓仪(见图3b),通过测量缸套、活塞环试样磨损前与磨损后摩擦表面沿法向的轮廓尺寸变化量,计算得到缸套、活塞环试样在磨损过程中的磨损体积。该设备优点在于能测出微小磨损量以及同一磨痕中不同位置磨损量。

2 试验结果与分析

2.1 摩擦系数特征分析

未经表面处理活塞环试样配对副摩擦系数的变化见图4。由图4可知,摩擦系数呈波动下降的趋势。在前5 min摩擦系数较大,波动较小;在5~15 min摩擦系数明显下降,波动有所增强;在15~35 min摩擦系数较为稳定;在35~60 min区间摩擦系数的波动幅度明显增强,摩擦较为剧烈。

摩擦系数曲线的变化过程表现为磨合磨损到稳定磨损再到剧烈磨损的过程。磨损初期经历了将凸起粗糙峰磨平的磨合磨损,该过程中的相对运动使活塞环和缸套表面被磨平滑,表面产生塑性流动,接触面积越来越大,直到符合载荷的平衡尺寸。由于整个接触面产生了塑性流动,在载荷下达到了加强界面的效果。磨合磨损完成后进入稳定磨损阶段,稳定磨损阶段后,磨损剧烈增加,机械效率急剧降低,最终导致活塞环失效。

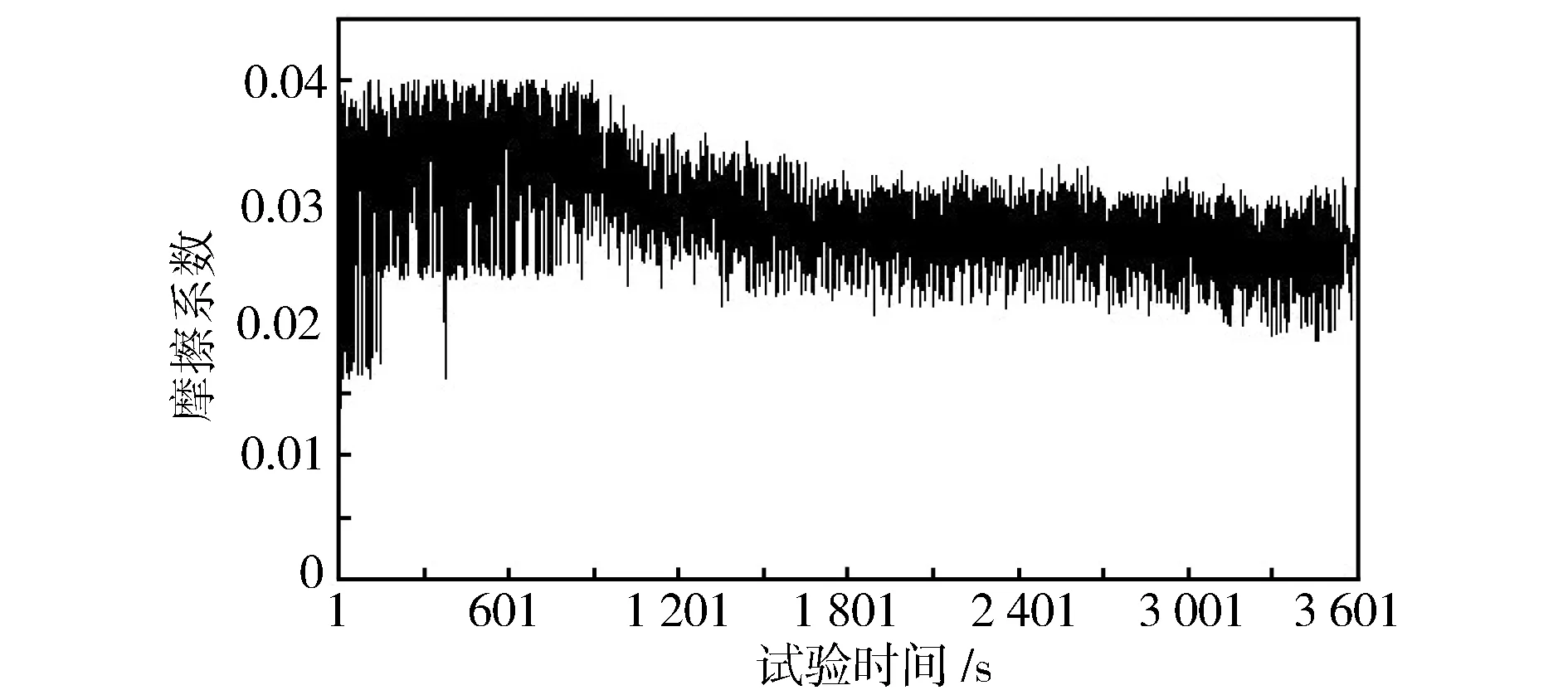

对4片镀铬活塞环试样进行试验,其中一个试样环配对副的摩擦系数曲线见图5。从图5可以看出,镀铬活塞环配对副摩擦系数在整个试验过程中变化较为稳定,不同于未处理表面配对副。在前3 min摩擦系数的波动最大,在3~15 min摩擦系数在0.033左右波动,振幅有所下降,在15~20 min摩擦系数经历了一个小幅度的降低,此后活塞环进入了稳定磨损阶段,摩擦系数在0.027左右波动,且有持续降低的趋势。

图5 镀铬活塞环配对副摩擦系数曲线

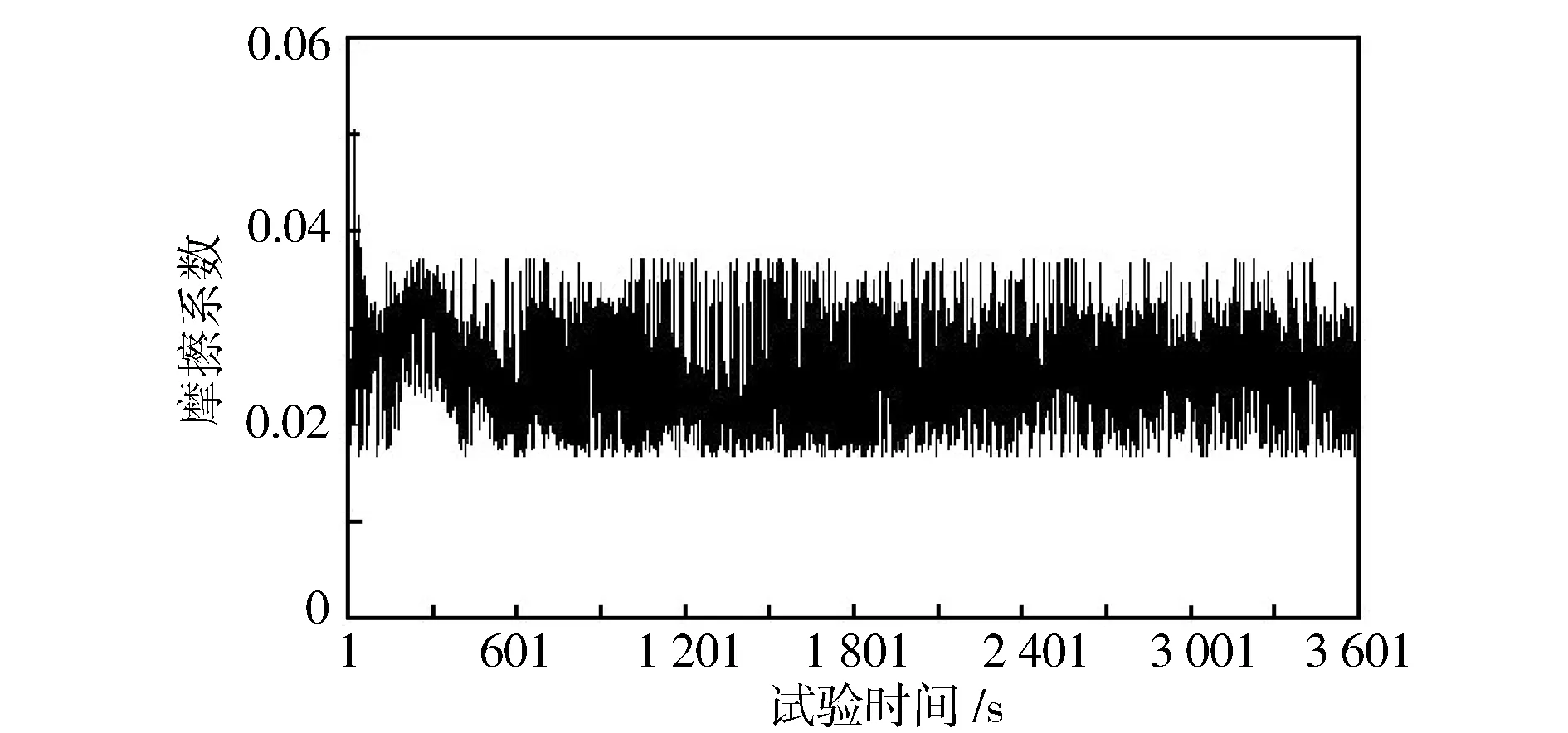

对4片PVD活塞环试样进行试验,其中一个试样配对副的摩擦系数曲线见图6。从图6可以看出,PVD活塞环在整个试验过程中稳定性非常好。在1~10 min摩擦系数波动较大,表现出了磨合磨损的特征;在10~60 min区间摩擦系数十分稳定,在0.025左右产生振幅不大的波动。由此看出,相比镀铬活塞环,PVD活塞环表现出了更好的稳定性,具有磨合时间更短的优势。

图6 PVD活塞环配对副摩擦系数的变化曲线

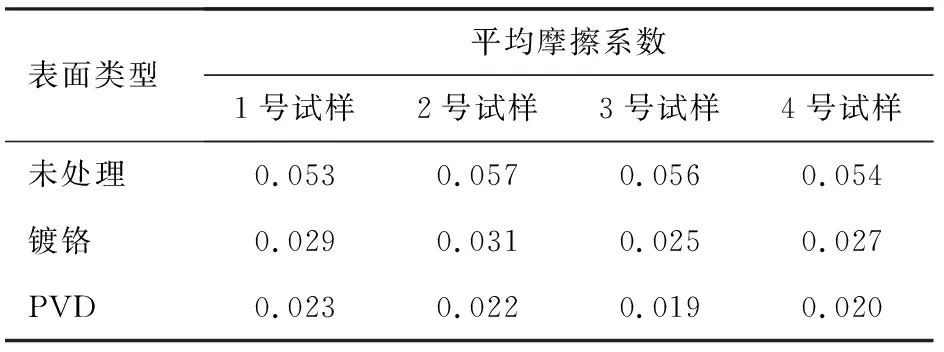

上述试验结果展示了不同表面活塞环配对副摩擦系数随时间的变化特征,表3列出不同表面活塞环配对副的4组平均摩擦系数。由表3可以看出,未表面处理活塞环配对副的平均摩擦系数要明显高于镀铬活塞环和PVD活塞环。未表面处理活塞环配对副摩擦系数都大于0.05,镀铬活塞环配对副摩擦系数约为0.028,PVD活塞环配对副的摩擦系数较镀铬活塞环进一步减小,在0.021左右。

表3 不同表面活塞环配对副的4组平均摩擦系数

表现出上述特征的原因为:未表面处理活塞环表面粗糙,微凸起较多,经磨损产生较多磨粒分布于摩擦表面,使得摩擦系数较大的同时产生明显波动;镀铬层结构致密、硬度较高,使得在磨合阶段镀铬活塞环配对副摩擦系数较小且变化相对稳定;镀铬活塞环表面光洁、耐熔着磨损性好且高温下不容易产生剥落,因此在稳定磨损阶段摩擦系数稳定性好,数值小于未表面处理活塞环。PVD活塞环表面的硬度在3种表面中最高,且具有一定的自润性,能有效阻止缸套表面硬质点对活塞环涂层的划伤。因此PVD活塞环在短暂的磨合阶段后就处于非常稳定的状态。相比镀铬处理,PVD处理使活塞环与缸套配对副的摩擦系数进一步减小,稳定性进一步提高。

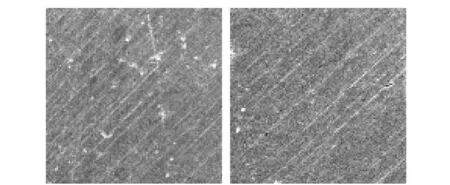

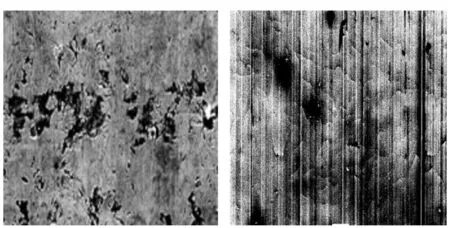

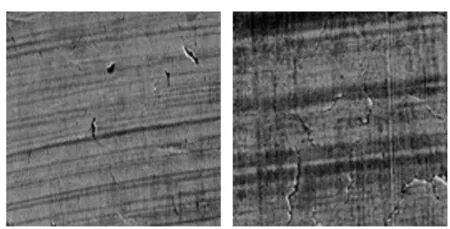

2.2 摩擦表面形貌特征及磨损量分析

图7至图9分别示出未处理表面、镀铬表面和PVD表面的活塞环及高硼铜铸铁缸套摩擦表面形貌特征。未表面处理活塞环磨损表现为磨粒磨损的特性,表面出现了深浅不一的划痕,缸套表现出了相似的摩擦特征。与未表面处理活塞环相比,镀铬活塞环表面更加光滑,初始沟壑几乎被磨平,磨损机制为抛光磨损;但与之配合的缸套磨损机制为疲劳磨损,磨损表面沿滑动方向有明显的塑性流动,磨痕内有塑性变形裂纹,变形区域形成块状脱落之后粘附在缸套表面。而PVD活塞环摩擦表面的磨损机制主要为塑性变形,磨损主要表现为粗糙的表面变光滑,没有明显的滑动沟槽,但与活塞环配合的缸套表面在塑性变形区出现少量的小块材料剥落。

图7 未处理表面活塞环(左)及缸套(右)表面形貌

图8 镀铬活塞环(左)及缸套(右)表面形貌

图9 PVD活塞环(左)及缸套(右)表面形貌

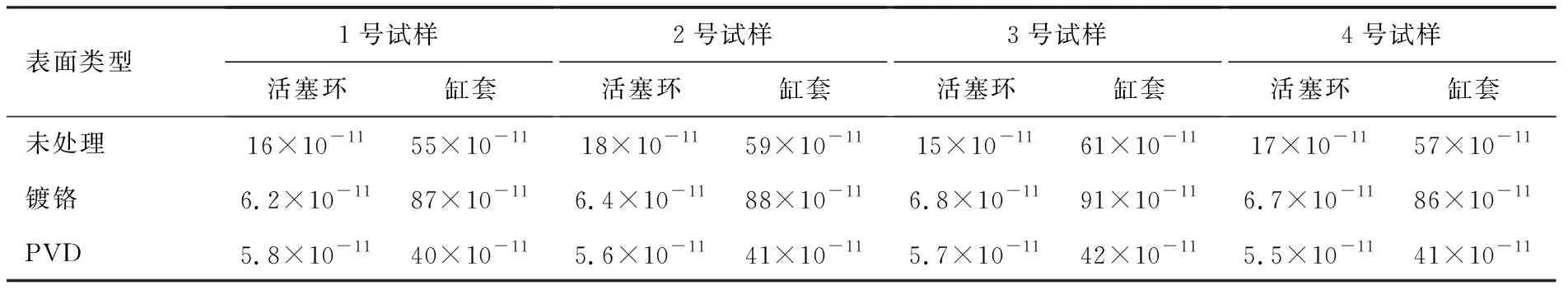

不同表面活塞环及缸套之间的磨损量试验结果见表4。未表面处理活塞环环体磨损量在1.65×10-10mm3左右,与之配合的缸套磨损量在5.8×10-10mm3左右。镀铬活塞环环体的磨损量为6.5×10-11mm3左右,明显小于未表面处理的活塞环,但与之配合的缸套的磨损量却增大,在8.8×10-10mm3左右。由此得出镀铬能够降低摩擦系数,增加稳定性,但缩短了与之配合的缸套的寿命。PVD活塞环环体磨损量为5.8×10-11mm3左右,与之配合的缸套磨损量为4.1×10-10mm3左右,相对于镀铬活塞环磨损量略有降低,缸套磨损量低于镀铬活塞环配合缸套磨损量的一半,PVD处理在磨损量方面具有明显优势。

表4 不同表面活塞环及缸套的4组试样磨损量 mm3

未表面处理活塞环表面凸起的粗糙峰较多,基体金属的硬度较低。随着摩擦进程产生大量磨粒,形成磨粒磨损,磨粒嵌入磨擦表面后使磨擦表面出现较深的沟槽,因此磨损量大。镀铬活塞环表面产生的磨粒数目减少,磨粒对活塞环表面的磨损减轻,所以镀铬活塞环表面在试验后更光滑;硬铬表面储油效果较差且硬度大于缸套硬度,易造成缸套表面材料脱落。因此,镀铬处理能降低活塞环的磨损量,但会提高与之配合的缸套磨损量,应选择表面储油较好材料与镀铬活塞环配合。PVD表面的残余压应力能抵消摩擦时产生的拉应力,稳定性和硬度高,摩擦过程中只有极少磨粒产生。随着摩擦进程,活塞环表面产生熔化层形成二次保护。与镀铬活塞环类似,PVD活塞环表面硬度大于缸套表面硬度,但PVD活塞环产生的熔化层也保护了缸套表面,缸套表面只出现了少量的材料剥落。因此,PVD处理在提高活塞环摩擦磨损性能时,也提高了与之配合缸套的摩擦磨损性能。

3 结论

a) 在摩擦系数方面,未表面处理活塞环配对副的摩擦系数随时间变化明显,镀铬活塞环配对副的摩擦系数比未经处理表面稳定,仅在磨合磨损阶段出现了一定的波动;PVD活塞环配对副的摩擦系数最稳定,磨合时间更短;未经处理表面的平均摩擦系数大于0.05,镀铬活塞环配对副摩擦系数降低到0.028左右,PVD活塞环配对副的摩擦系数进一步减小为0.021左右;

b) 在摩擦表面形貌和磨损量方面,未表面处理活塞环的磨损呈现出磨粒磨损的特性,表面出现深浅不一的划痕,镀铬活塞环表面相对光滑,磨损机制为抛光磨损,PVD活塞环表面的磨损机制主要为塑性变形;未表面处理活塞环与缸套的磨损量均较大,镀铬活塞环的磨损量明显减小,但配合缸套磨损量急剧增大,PVD处理在进一步减小活塞环磨损量的同时,缸套磨损量也较小;

c) 在本试验研究中,PVD处理后的活塞环与缸套配合,表现出了最佳的摩擦学性能,摩擦系数变化稳定,摩擦表面形貌光滑,磨损量最小。