机械加工在露天设备维修中的应用

杨世英

(国家能源集团准能设备维修中心,内蒙古鄂尔多斯 010300)

0 引言

随着工业和制造业的快速发展,露天采矿设备的吨位和载荷量也在不断增加。设备上的各类大型总成件在重载、高速、大冲击的作业环境下,容易产生磨损、变形、断裂等故障。此类总成件如果整体更换的成本高、时间长,多采用机械加工的方式对其进行在线或离线修复,机加修复保证设备出动率、节约维修成本保证。

通过国家能源准能集团设备维修中心的具体两个修复实例,加之修复工艺的探讨分析,进而说明机加业务在露天设备维修中的作用[1]。

1 电铲轴承位镗孔修复

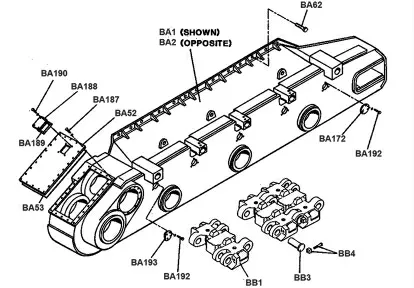

395B 电铲是黑岱沟露天煤矿1993 年从美国BE 公司引进的大型矿用设备,斗容量35 m3,自重938 t。在多年使用中,由于地面环境恶劣行走机构受冲击载荷大,当轴承过度磨损或驱动轴断裂时,可能会造成轴承孔的磨损和变形。由于行走机构体积较大,使用BB6000 便携式镗孔机进行现场加工,不但节省运输设备的时间和成本,又可确保检修质量和效率。轴承孔单侧4 个、两侧8 个,行走机构4 个轴承孔分别为:上端行走减速机输出轴滚动轴承孔两个,尺寸为Φ603.5 mm;下端驱动轴铜套孔两个,尺寸为Φ603.5 mm(图1)。以一侧为例,具体加工工艺如下。

图1 395B 电铲行走机构

1.1 确定加工基准

(1)定位轴承孔位置。将电铲停放在平整地面处,行走机构拖出,并将行走减速机安装调试到位。为了保证和减速机的位置精度,需要以行走减速机输出端回转中心线为加工基准,先定位上端输出轴轴承孔,然后根据中心距和水平度定位驱动轴的轴承孔位置[2]。

(2)测量轴承孔相对于减速机输出端旋转中心的偏移量。根据减速机输出端尺寸制作专用磨具,并固定在减速机输出端。将Φ90 mm×2500 mm 的假轴穿入磨具中,缓慢驱动减速机带动假轴转动,使用百分表测量轴承孔相对于减速机输出端旋转中心的偏移量。

1.2 内孔补焊

(1)确定补焊量。补焊量一般在轴承孔偏移量的基础上加3~5 mm,以保证加工后表面粗糙度。

(2)焊接前清理。补焊前将孔内加热,将轴承孔和注油孔中的油污彻底清理,避免焊接后材料变硬而导致后续镗削困难。

(3)对内孔进行补焊:采用手工电弧焊时,使用J422 焊条;使用气体保护焊时,选用THY-51B 焊丝。

1.3 镗孔加工

(1)安装镗杆及自调心轴承支承单元。将镗杆穿入输出轴轴承孔内,两支承单元焊接在轴承孔两侧端面上。为保证加工时镗孔机刚性,两孔间加装一个自调心轴承支承单元。

(2)调整同心度。根据轴承孔相对于减速机输出端旋转中心的偏移量,使用调心装置调节镗杆位置,将两孔镗杆位置偏移量控制在±0.02 mm 之内,此时镗杆和行走减速机的回转中心基本重合。

(3)安装液压马达、驱动单元、进给单元和镗头单元,液压马达通过液压油管连接液压站。

(4)加工输出轴承孔。这部分主要包括两方面内容,分是粗加工和精加工:粗加工方面,由于焊接表层硬度较高并且不平整,粗镗时先使用高速钢刀具,选择低线速度进行镗削,给精镗预留1.5~2 mm 的余量;精加工方面,半精镗和精镗使用硬质合金刀具,选择高线速度低进给量镗削,保证加工后表面粗糙度。输出轴轴承为滚动轴承,轴承尺寸Φ540 mm,滚动轴承与轴承孔为间隙配合。轴承孔尺寸为Φ540 mm,镗杆尺寸为Φ88.9 mm,精镗后使用千分尺测量尺寸为:540÷2=270 mm,88.9÷2=44.45 mm,270-44.45=225.6 mm。最终精镗后千分尺测量尺寸为225.6 mm。

(5)定位驱动轴铜套孔位置。将另一根镗杆传入驱动轮铜套孔内,使用两个四爪调心机构支撑。根据图纸上两孔的中心距,以加工完成的输出轴轴承孔为基准,使用卡尺和水平尺校正铜套孔内镗杆位置。卡尺测量尺寸为两轴孔中心距加两镗杆半径:两轴孔中心距为778.85 mm,镗杆直径为88.9 mm。卡尺实测尺寸为778.85+(44.45+44.45)=867.75 mm,水平尺实测为31.4°。

(6)镗孔机各组件安装到驱动轴孔镗杆上。两孔中心距和水平角度校正后,安装自调心轴承支承,紧固到位后,拆下四爪调心机构。安装液压马达、驱动单元、进给单元和镗头单元并连接液压站[3]。

(7)加工驱动轴铜套孔,按照输出轴轴承孔加工步骤进行加工:铜套与座孔为过盈配合,过盈量0.1~0.15 mm;铜套孔内侧铜套Φ546.25 mm,外侧孔铜套孔Φ603.5 mm,最终千分尺测量尺寸为内测孔228.5 mm、外侧孔257.1 mm。

2 卡车电动轮换向器修复

630E 卡车是黑岱沟露天煤矿的主要运输设备,其后轮两个驱动电机是直流电动机。直流机换向器的作用是将电刷上直流电源的电流变换成电枢绕组内的沟通电流,使电磁转矩的倾向稳定不变,是电机的重要部件。在露天煤矿恶略的环境下作业换向器会经常产生环火故障,直接影响设备出动率,此时经常使用车削换向器表面的机械加工手段使其恢复之前的表面粗糙度、排除故障。

2.1 故障原因分析

直流电动机的换向器是直流电机转子上由换向片、云母片、V 形绝缘环、压圈和紧固件组成,是许多燕尾状的梯形铜片间隔云母绝缘排列而成的圆柱体。所有换向片均放置在与它配合的具有燕尾状槽的紧固件内,然后用V 形钢环和螺纹压圈将换向片和紧固件紧固成一整体,换向片组与紧固件、V 形环之间均要绝缘。长期在高温、高粉尘的恶略环境下运行,使其电动轮经常出现环火故障,经分析其故障原因主要有以下3个:①在长时间的运行中,碳刷和换向器间自然磨损,形成疲劳层(图2);②换向片云母环外露部分积存导电粉尘、油泥,使换向片与铁套筒或转轴连接,对地击穿;③云母环的里面缝隙有脏物、金属屑或炭粉,换向器上相邻的两换向片之间出现短路相接现象,使电刷产生强烈的换向火花,换向器表面产生火花烧灼伤痕,影响使用寿命[4]。

2.2 换向器加工工艺

(1)清理转子两侧的中心孔内杂物和油污,作为加工粗基准。测量转子前后两轴承位置尺寸,以未磨损处为加工精基准。

(2)使用桥吊吊装转子,吊装时需要将转子吊平,以便于车床上两顶尖装夹。

(3)用百分表测量前轴承位,使用卡盘卡爪将轴承位置跳动量调节至0.1 mm,使用塞尺调节后轴承位置跳动量至0.1 mm。两轴承位置同时放置两块百分表,并调节直至跳动量在0.02 mm 以内。

(4)使用硬质合金钢车削疲劳层,转速240 r/min、进给量0.13 mm/r。根据疲劳层和磨损情况确定背吃刀量。由于换向器为金属铜,质地较软,一般选择少量多次车削,避免因背吃刀量过大引起铜屑大量进入排屑槽内。

(5)使用开槽机在换向器上开排屑槽,槽宽1.5 mm,深度2 mm,开槽后倒角。

(6)重复上述步骤在车床上重新较正,使用千分表将跳动量控制在0.1 mm 以内。使用金刚石车刀,转速450 r/min、进给量0.03 mm/r,背吃刀量0.01~0.02 mm,表面粗糙度为Ra 0.05~0.1 μm(图2)。

图2 转子换向器车削前后对比

3 结束语

机械加工修复对露天采矿设备的维修起到了重要作用,对于企业本身,尤其是采矿量大、进口配件多的煤矿企业,常常产生“小投入、大产出”的效果,对于保证设备出动率、降低维修成本有“四两拨千斤”的作用。