基于3D技术的个性化自适应鞋撑研究

康英

【关键词】3D打印;增材;自适应;鞋撑

【中图分类号】F426.8 【文献标识码】A 【文章编号】1674-0688(2021)10-0030-04

0 引言

3D打印技术最早起源于19世纪末的美国,是为了解决“快速成型”直接用于专业化的工业设计和生产。我国在这项前沿技术的研究起步较晚,早期主要集中在一些高校和科研院所针对尖端技术领域的应用研究。经过20多年的摸索试验,该技术已经在航空、航天、兵器等国防高新技术领域得到较为成熟的应用。随着国家对军民融合战略意义的提升,一些可以市场化、产业化、资本化的军用技术逐渐转化为民用技术,走市场化的道路,进入人们的日常生活领域。例如,随着我国人民生活水平的不断提高,穿戴逐渐开始追求时尚、舒适、健康、环保。具体到脚上穿的这双鞋,一定要舒适、合脚。行如风,站如松,一双合脚的皮鞋功不可没。俗话说:“鞋合不合适脚知道”。脚和鞋的契合度是消费者评价一双鞋的好坏的核心标准。拥有一个和自己脚一样的鞋撑,替自己撑几天鞋,能极大地增加穿新鞋时的舒适感。“脚知道”组合自适应式鞋撑项目是利用人体工学理论和机械设计原理,基于3D技术集成的应用型创新产品。该产品通过科学的脚部分区、姿态定位,预制消费者脚部模型,选用有一定张力性能的材料,制作消费者的鞋撑模型,通过设计鞋撑的自适应结构装置,制造满足消费者个性化需求的鞋撑[1]。

1 指标要求

1.1 产品指标要求

产品设计应便于工程制造,外形美观简洁;材料选取应符合环保要求,无毒无害;制造成本应经济;产品重量应轻质化,便于携带。

1.2 技术指标要求

(1)通过机械传动装置撑涨皮鞋内侧空间至客户预制脚型,符合客户定制脚型。

(2)锁紧装置静置一段时间后,使皮革鞋面产生长时间弹性变形。

1.3 关键技术

本产品主要关键技术是利用3D技术准确描述脚型轮廓的边界特性;脚模轮廓选取的制造材料及成型方法和工艺措施。

2 项目研究试验

本课题以研究适应人体脚型与所穿鞋之间舒适性为目的,主要研究内容如下:撑涨机械装置设计和3D环境自适应脚型的轮廓成型准确描述。通常,皮鞋内腔的空间狭窄,机构装配后进入内腔人工调整困难,必须完全依靠机械装置一次调整到位,结构必须具有足够的张力且定位后能锁紧,保持足够长时间的张紧状态。项目的工作流程如图1所示。

自适应鞋撑项目在设计、制造过程中拟采用技术途径如图2所示。

2.1 项目总体技术方案概述

3D打印技术根据所设计的3D模型,通过3D打印设备逐层增加材料制造三维产品的技术,这种逐层堆积成形技术又被称作增材制造。3D打印综合了数字建模技术、机电控制技术、信息技术、材料科学与化学等诸多领域的前沿技术,是快速成型技术中的一种。与传统制造技术相比,3D打印不必事先制造模具,不必在制造过程中去除大量的材料,也不必通过复杂的铸造工艺就可以得到最终产品,因此在生产上可以实现结构优化、节约材料和节省能源。3D打印技术适合于新产品具有复杂外形的零件制造等,也适应于不易加工材料的外形设计验证、装配干涉检查和产品逆向工程研究等。因此,3D打印产业受到国内外越来越广泛的关注,将成为下一个具有广阔发展前景的朝阳产业[2]。

“脚知道”组合自适应式鞋撑项目是利用人体工学理论和机械设计原理,基于3D技术集成的应用型创新产品。该产品通过科学的脚部分区、姿态定位,通过三维激光扫描技术扫描(又称实体复制技术)人体足部,利用CAD工程设计软件对点云数据进行修整、编辑处理,并获取所需的三维曲线特征,通过三维曲面表达实物的CAD模型;选用有一定塑性和强度的ABS工程材料,利用熔融挤压快速成型设备对CAD模型输出的STL文件进行前处理、成型、后处理等工序,打印“烧结”出用户所需要的个性化鞋撑模型;通过鞋撑产品的机械式撑紧装置,利用鞋撑模型材料自身硬度和韧性适度撑开鞋与足部的接触受力点,使用户穿鞋的舒适度极大增强,满足消费者对鞋撑的个性化需求。

2.2 支撑机械装置设计方案

支撑机械装置是鞋撑项目的主要构建,承担鞋撑的主要基础构件。设计技术要求:结构轻巧,重量轻质,结构传递简单、实用。通过螺杆的纵向施力,螺杆端头的塑料球头向前运动,在前脚支撑内腔沟槽中运动,球面与喇叭形沟槽的接触,迫使球体对内腔侧壁有挤压作用,达到将螺杆轴向力转化为前脚支撑内腔体的横向的张力运动。皮鞋内侧的接触面具有一定的硬度,通过接触面之间的撑力驱使皮面完成微小的扩张。支撑机械装置作用力传递示意图如图3所示。

2.2.1 支撑机械装置设计

支撑机械装置按照功能特征分为4个部分,分别为自适应前脚掌脚模、后脚跟螺杆支撑装置、自适应后脚跟脚模、前脚掌螺杆支撑装置。自适应前脚掌脚模考虑结构的体积较大,为了达到减重的技术要求,不宜采用铝合金或者不锈钢钢制金屬材质设计制作,采用轻质且具有一定硬度的ABS工程塑料制作比较经济。通过注塑成型工艺完成内部型腔和外曲面的制作。螺杆支撑体采用45号碳钢材质设计,螺杆端头通过螺纹与ABS材质的支撑球体连接[3]。

2.2.2 自适应脚面轮廓设计、加工实施

项目组采用网络及实地走访的形式,随机抽取西安市居民200人进行问卷调查。调查数据可知,经常使用鞋撑的居民有98人(49%),偶尔使用鞋撑的居民有81人(40.5%),从不使用鞋撑的居民有21人(10.5%)。调查表明,目前大多数的人生活中都会用到鞋撑产品,鞋撑在居民日常生活中扮演着重要作用和具有不可替代的功能。其中,在18~27岁青年阶段,经常使用鞋撑的人有56人,在经常使用鞋撑产品这一项分类中占57.14%,位居主导地位,并且18~27岁青年阶段中经常使用鞋撑人数在该年龄组中占57.7%,偶尔使用人数有35人,数据也相当可观。可见,在青年人群中使用鞋撑的人数数量庞大,使用频率也相对较高。在28~37岁中青年阶段,47人在日常生活中使用到鞋撑产品,其中经常使用鞋撑人数有21人,在该年龄组中占40.4%。在38~47岁中年组,鞋撑的不使用人数最多8人,在不使用这一分类中占38.09%,是在所有调查年龄组中不使用鞋撑人数最多的年龄组。分析其原因我们得出在中年阶段人体脚型固定,变化程度减弱,并且在鞋子穿着选择方面多以舒适性材质的棉鞋、运动鞋为主,造成对鞋撑产品的使用需求并不强烈。我们选取女青年样本进行扫描。

自适应脚面轮廓设计、加工实施方案包括4个部分。

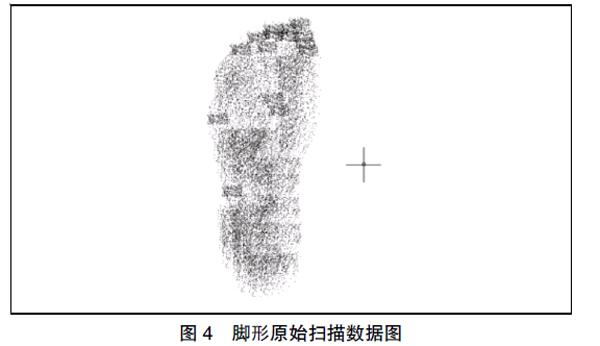

(1)通过三维激光扫描仪扫描顾客脚部获取离散点云数据,然后通过三维CAD软件编辑、整理构建脚部三维数据模型。图4为通过三维扫描形成的原始数据(点云)。

(2)通过Pro/E三维设计软件对采集的原始数据进行数据处理筛选,构建脚型外轮廓特征曲线(如图5所示)。

(3)重新构造三维产品数字化脚掌轮廓模型(如图6所示)。

(4)按照STL格式传输数据,通过3D增材打印设备打印出ABS工程塑料材质的脚掌模型,并根据机械支撑装置前脚掌轮廓外形曲线,修建模型,使其两者之间外形曲线吻合。

(5)支撑机械装置只是完成基本力的传递,要完成皮鞋内侧按照预定的方向的作用点扩张,还需要在前脚掌脚模分型面装配3D成型脚型轮廓体。为了便于装配和固定牢靠,采用工程粘固化树脂胶粘接,粘固后静置固化24 h后即可。轮廓体粘固示意图如图7所示。

2.3 工艺方法可行性研究

为了验证3D打印所用ABS材料成型后表面质量和综合机械性能,可以预先打印制作局部试验件用于检测该材质的综合机械性能是否满足使用要求。按照力传递的路径,用试验件完成工艺可行性的前期试验验证。

3 项目解决的关键技术及达到的技术指标

3.1 关键技术解决情况

(1)通过三维激光扫描仪扫描顾客脚部获取离散点云数据,设计动态人体脚步关键触点数据模型(如图8所示)。

(2)3D打印设备熔丝材料的选择、成型工艺稳定性和成型产品的表面质量等。

(3)设计满足高强度和低成本要求的3D打印部件的结构模型(如图9所示)。

(4)设计3D打印脚型轮廓模型与前脚掌机械装置间的粘接组合装配技术。通过切割、电磨使3D打印脚型轮廓模型与前脚掌机械装置间曲面基本契合,使用粘合剂粘合两个部件,完成最终产品——“脚知道”组合自适应式鞋撑(如图10所示)。

3.2 达到的技术指标

按照课题研究预期设计指标,基本满足不同人群的脚型数据采样、实体成型、鞋样微撑的技术解决途徑,尤其是满足特性脚样的自适应皮鞋穿着舒适的功能要求。同时,根据目前市场了解调研情况,将此技术应用到人体局部外形制作领域,具有开拓性尝试,市场前景广阔[4]。

4 军民融合技术转化成果应用

4.1 3D打印技术在军用领域的应用

3D打印技术的概念产生于19世纪末的美国,主要目的是为了实现产品“快速成型”,摒弃传统的“减材”加工带来的一些缺陷。我国在这项前沿技术的研究起步较晚,早期主要集中在清华大学、西安交通大学等重点高校建立相关的实验室,同时航天科工飞航技术研究院、中航工业材料研究院等航天航空技术科研院所开展对产品的试验性应用研究[5]。

4.2 军转民技术应用的可行性

当前,3D打印技术在军工行业得到广泛应用,同时应该看到该技术广泛的应用领域和前景。党的十八大以来,国家将军民融合提升到一个战略高度对待,各地为军民融合高技术产业发展开通绿色通道。各省市通过划拨固定资金、申请专项经费等方式,为军民融合产业发展提供经费支持,支持军民融合高技术产业的发展。作为科技工作者应该借势而为,结合自身的专业知识和对市场调研需求,开展可行性军转民技术研究课题。通过市场的资本化带动军转民技术的规模化,实现利益最大化的社会经济价值[6]。

4.3 本产品军转民技术分析

本课题是在经过对军转民技术可行充分论证后开展的项目实施。对标该技术的特点,有针对性地选取适合3D打印成型的产品,同时调研统计了目前市场上对女性皮鞋穿着舒适度的需求,认为通过引进3D打印技术可以快速、精确制作出描述皮鞋与脚掌的配合舒适度自适应鞋撑产品,解决目前女性穿鞋后带来的困扰。

5 结论

本文紧密围绕军民融合技术的转化,寻找军转民技术的切合点,助力陕西企业借助“一带一路”倡议实现企业转型增效。通过对市场上不同人群脚形调研、统计、归类,总结女性人群对脚形与鞋形舒适匹配的功能需求,并采用先进的3D成型设计技术和工艺方法,开发自适应脚形机械式鞋撑装置,有效解决女性鞋与脚之间不够舒适的问题。基于3D扫描技术,准确描述个性化人群脚形的轮廓特征曲线,通过数据处理,借助3D打印技术完成客户脚形轮廓取样,打印成型,快速完成便携式鞋撑的制作。总之,该技术可以满足项目的各项技术要求,是一种快速高效的产品设计新方法。

参 考 文 献

[1]王广春,赵国群.快速成型与快速模具制造技术及其应用[M].北京:机械工业出版社,2008.

[2]北京兆迪科技有限公司.Pro/ENGINEER中文野火版5.0曲面设计教程[M].北京:机械工业出版社,2013.

[3]北京兆迪科技有限公司.Pro/ENGINEER中文野火版5.0高级应用教程[M].北京:机械工业出版社,2013.

[4]李元元.机电产品市场营销学[M].第2版.北京:机械工业出版社,2004.

[5]王毓彤.3D打印材料成型[M].南京:南京师范大学出版社,2016.

[6]辛志杰.3D打印成型综合技术与实例[M].北京:化学工业出版社,2021.