水泥粉煤灰稳定玻化炉渣力学性能及应用研究

胡富平,申铁军,高鹏,郭海燕,段涛

(1.山西路桥建设集团有限公司,山西 太原 030000;2.山西路桥集团晋南项目管理有限公司,山西 太原 030000;3.长治市武理工工程技术研究院,山西 长治 046000)

0 前言

煤气化玻化炉渣(以下简称玻化炉渣)是煤在煤气化炉中反应后灰分和助熔剂熔融液化经水淬激冷后形成的玻璃态玻化炉渣[1]。有研究表明,高硅铝、高含碳量玻化炉渣可经粉磨后用于制备墙材[2],低含碳量玻化炉渣可直接作细集料用于混凝土和道路材料中[3]。山西潞安“180项目”年排玻化炉渣200万t,填埋堆存处治成本高,该玻化炉渣含碳量低、粒型良好,若能将其作为集料直接用于制备路面基层,势必可实现玻化炉渣的规模化再利用,但是由于玻化炉渣具有表面光滑、压碎值高的特性,用于配制水泥稳定类基层会导致混合料出现粘结性差、强度低等问题,因而其掺量不宜超过25%[4]。陈潇等[5]研究发现,在基层材料中加入粉煤灰可显著提高集料与结合料的胶结强度;且可起到缓解压力、防止高压碎值集料受压破碎的作用[6]。

基于此,本文在以玻化炉渣为单一集料(100%替代砂石集料)配制的水泥稳定玻化炉渣基础上掺入粉煤灰进行性能改性,研究了水泥粉煤灰稳定玻化炉渣的力学性能,提出了玻化炉渣路面基层材料的优化配比,通过SEM分析了水泥(粉煤灰)稳定玻化炉渣的界面形貌,并通过工程应用论证了玻化炉渣在公路路面基层中应用的可行性。

1 试验

1.1 原材料

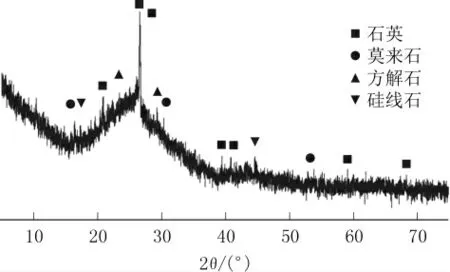

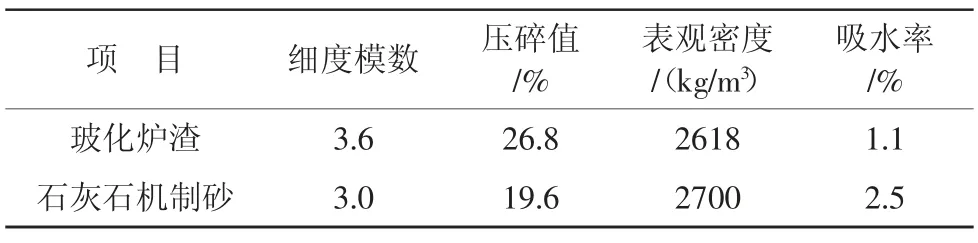

玻化炉渣:取自山西潞安“180万t/年高硫煤清洁利用油热一体化示范项目”,主要化学成分见表1,矿物组成见图1。玻化炉渣呈砂状,粒径小于5 mm、粒型圆整且具有连续级配(见图2),测试了玻化炉渣的细度模数、压碎值、表观密度等,并与石灰石机制砂进行对比,结果见表2。水泥:山西卓越水泥有限公司,32.5级矿渣硅酸盐水泥;粉煤灰:山西长治屯留热电公司,烧失量19%,7 d、28 d活性指数分别为76%、84%。

表1 玻化炉渣的主要化学成分 %

图1 玻化炉渣的XRD图谱

图2 玻化炉渣的形貌

表2 玻化炉渣集料与石灰石机制砂的物理性能

由表1、图1可见,玻化炉渣矿物成分以硅铝钙质无定型玻璃相为主,还含有石英、莫来石、方解石、硅线石等晶相,烧失量较低,仅为2.19%。由表2可见,玻化炉渣的性能符合JTG/T F20—2015《公路路面基层施工技术细则》中路面基层细集料的要求,但与石灰石机制砂相比,具有压碎值高、吸水率低的特点,这与玻化炉渣成分以玻璃相为主、表面光滑致密的特性一致。

1.2 混合料配比

以水泥为结合料,玻化炉渣为集料,配制了水泥用量分别为4%(C4)、5%(C5)、6%(C6)、7%(C7)、8%(C8)的水泥稳定玻化炉渣,并与6%水泥稳定机制砂(C6S)进行对比;在C4基础上,分别掺入8%(C4F8)、11%(C4F11)、14%(C4F14)粉煤灰,然后在C4F11基础上增加水泥用量为5%~8%(C5F11~C8F11),配制了系列水泥粉煤灰稳定玻化炉渣混合料,配合比设计及击实试验结果如表3所示。

表3 混合料配合比及击实试验结果

1.3 试验方法

按照JTG E51—2009《公路工程无机结合料稳定材料试验规程》进行重型击实试验,在击实最佳含水率下,以最大干密度的97%(即压实度97%)成型φ100 mm×100 mm试件,标准养护(20℃、相对湿度95%)至不同龄期进行无侧限抗压强度、劈裂强度、抗压回弹模量测试,测试结果均取95%保证率下的代表值;取典型配比90 d龄期试件用切片机切割成薄片,并选取试样中心部位的小碎块用无水乙醇终止水化,干燥至恒重,选择含有玻化炉渣集料-(粉煤灰)-水泥界面过渡区的平整断面,采用扫描电子显微镜(SEM)进行玻化炉渣集料-水泥石界面区微观形貌观察。

2 试验结果与分析

测试了表3中不同配比混合料的7 d无侧限抗压强度和28 d劈裂强度,以及6%水泥用量下水泥稳定玻化炉渣(C6)、水泥稳定机制砂(C6S)、水泥粉煤灰稳定玻化炉渣(C6F11)的28 d、90 d、180 d无侧限抗压强度、劈裂强度及抗压回弹模量,结果分别见表4、表5。

表4 混合料的7 d无侧限抗压强度及28 d劈裂强度

表5 长期力学性能试验结果

2.1 击实特性分析

对比表3中C6、C6S的击实试验结果可见,由于玻化炉渣较石灰石机制砂吸水率、密度低,故水泥稳定玻化炉渣混合料的最佳含水率及最大干密度均较低;而对比C4、C4F8、C4F11、C4F14可见,随粉煤灰用量的增加,混合料的最佳含水率逐渐提高、最大干密度逐渐降低,这是粉煤灰比表面积大、需水量大、密度低所致。

2.2 7 d无侧限抗压强度分析

2.2.1 不同骨料的影响

对比表4中C6和C6S可知,相同水泥用量下,C6的7 d无侧限抗压强度只有1.7 MPa,较C6S降低了69.6%,这表明玻化炉渣较机制砂硬度低易压碎、表面光滑粘结性差,导致水泥稳定玻化炉渣的7 d无侧限抗压强度较低。

2.2.2 粉煤灰用量的影响

对比表4中C4、C4F8、C4F11和C4F14可知,水泥稳定玻化炉渣的抗压强度较低,掺入粉煤灰强度明显提高。C4的7 d无侧限抗压强度仅为1.1 MPa,而掺8%、11%、14%粉煤灰的C4F8、C4F11和C4F14抗压强度较C4分别提高了200%、218%、173%,粉煤灰用量为11%时最优,C4F11组的7 d无侧限抗压抗压强度为3.5 MPa。

2.2.3 水泥用量的影响

对比表4中C4~C8、C4F11~C8F11可知,增加水泥用量,水泥稳定玻化炉渣的7 d无侧限抗压强度提高不明显,而水泥粉煤灰稳定玻化炉渣的强度明显提高。水泥用量由4%增至8%,C8较C4仅提高了1.6 MPa,只有2.7 MPa,而C8F11较C4F11提高2.9 MPa,达到6.4 MPa。考虑到水泥用量过高易引起收缩开裂,水泥稳定类材料的水泥用量一般不超过6%,因此选择C6F11为最优配比,其7 d无侧限抗压强度为5.4 MPa,符合JTG/T F20—2015中各等级公路路面基层材料强度的要求。

2.3 28 d劈裂强度分析

2.3.1 不同骨料的影响

对比表4中C6和C6S可知,相同水泥用量下,C6的28 d劈裂强度只有0.26 MPa,较C6S降低了36.6%,这是由于玻化炉渣较机制砂表面光滑,粘结性差,导致水泥稳定玻化炉渣劈裂强度的降低。

2.3.2 粉煤灰用量的影响

对比表4中C4、C4F8、C4F11、C4F14可知,水泥稳定玻化炉渣28 d劈裂强度较低,掺入粉煤灰强度明显提高。C4的28 d劈裂强度仅为0.2 MPa,而掺入8%、11%、14%粉煤灰后,28 d劈裂强度较C4分别提高了55%、95%、85%。粉煤灰用量为11%时最优,C4F11的28 d劈裂强度为0.39 MPa。

2.3.3 水泥用量的影响

对比表4中C4~C8、C4F11~C8F11可知,增加水泥用量,水泥稳定玻化炉渣和水泥粉煤灰稳定玻化炉渣28 d劈裂强度提高均不明显。水泥用量由4%增至8%,C8较C4仅提高了0.08 MPa,只有0.28 MPa;C8F11较C4F11提高了0.06 MPa,为0.45 MPa。最优配比C6F11的28 d劈裂强度为0.41 MPa。

2.4 长期强度及抗压回弹模量分析

2.4.1 无侧限抗压强度和劈裂强度

对比表4和表5中C6、C6S及C6F11的早期和长期强度可以看出,相同水泥用量下,C6各龄期无侧限抗压强度均大幅低于C6S,且强度随龄期延长变化不大,180 d无侧限抗压强度较7 d无侧限抗压强度仅提高了0.5 MPa;而C6F11的28 d无侧限抗压强度较C6S仅低0.3 MPa,90 d、180 d无侧限抗压强度较7 d强度提高了41%、52%,略微超过了C6S。这表明玻化炉渣较机制砂硬度低易压碎、表面光滑、粘结性差是水泥稳定玻化炉渣强度低且不随龄期延长而提高的主要原因,粉煤灰的添加一方面包裹玻化炉渣集料形成缓冲层,降低了玻化炉渣成型时的受压破碎,且较多的结合料有利于改善光滑集料粘结性,从而提高混合料密实度和整体性,使其具有较高的早期强度;另一方面,粉煤灰具有早期活性低、后期活性增长幅度大的特点,这又保证了混合料的后期强度。

3种基层材料不同龄期劈裂强度的变化规律基本与抗压强度一致,90 d、180 d时C6F11的劈裂强度最高。不同的是,C6和C6F11的后期劈裂强度增幅较大,C6的90 d、180 d劈裂强度较7 d分别提高125%、175%,C6F11的90 d、180 d劈裂强度较7 d增长225%、315%,均远超过抗压强度的增长幅度,这可能是因为在低强度水稳材料中,劈裂试验时断裂位置主要为集料与胶凝材料界面处,因此劈裂强度受集料硬度影响较小,受集料和结合料的胶结强度影响较大,玻化炉渣与粉煤灰类似,均含有硅铝质无定形玻璃体,在养护后期水泥的激发下可水化形成胶凝物质,提高水泥石与集料界面区的强度,从而促进了水泥稳定玻化炉渣和水泥粉煤灰稳定玻化炉渣后期劈裂强度的大幅增长。C6F11的90 d劈裂强度可达0.65 MPa,满足相关规范中各等级公路水泥稳定类路面基层材料的强度要求[7]。

2.4.2 抗压回弹模量

3种基层材料的180 d抗压回弹模量与抗压强度、劈裂强度的变化相同,均呈C6F11>C6S>C6的规律,不同的是C6F11的28 d回弹模量也高于C6S,这可能是因为C6F11的结合料含量高、混合料密实度大,且选用的粉煤灰28 d活性较高,因而在早期便具有较高的抵抗变形能力。C6F11的90 d抗压回弹模量可达1537 MPa,与常用的水泥稳定碎石基本一致,可用于各等级公路基层、底基层。

2.5 水泥(粉煤灰)稳定玻化炉渣界面微观分析

C6和C6F11试件中玻化炉渣集料-水泥石界面区微观形貌如图3所示。

图3 C6和C6F11试件中玻化炉渣集料-水泥石界面区的微观形貌

由图3(a)可见,水泥与玻化炉渣集料界面存在明显的间隙,致密性差;而由图3(b)可见,水泥粉煤灰稳定玻化炉渣在90 d时粉煤灰已经充分激发,产生大量絮状C-S-H凝胶,对玻化炉渣形成包裹粘结作用,使得玻化炉渣与水泥粉煤灰水化产物能够充分接触,其玻璃相得以在碱性环境下溶出活性硅铝,体现在玻化炉渣表面腐蚀与C-S-H等胶结在一起,这表明水泥稳定玻化炉渣掺入粉煤灰后早期强度、刚度提升,主要是因为早期结合料掺量大、与玻化炉渣集料粘结紧密。而后期强度和刚度增幅更大,是因为后期粉煤灰与玻化炉渣活性被充分激发,反应后胶结形成了致密的整体[8]。

2.6 水泥粉煤灰稳定玻化炉渣的路用性能

为研究水泥粉煤灰稳定玻化炉渣的路用性能,于2019年8月在山西省长治市铺筑640 m水泥粉煤灰稳定玻化炉渣基层试验段,选C6F11配比,按照现行水泥稳定碎石摊铺碾压工艺进行施工,施工现场及120 d钻芯取样分别如图4、图5所示。

图4 施工现场

图5 120 d钻芯取样

工程应用表明:采用现行水泥稳定碎石施工工艺铺筑的水泥粉煤灰稳定玻化炉渣基层压实度、平整度良好,基层7 d芯样完整,120 d钻芯强度可达10.7 MPa,且基层与混凝土面层粘结性良好。试验路跟踪检测发现,水泥粉煤灰稳定玻化炉渣的路用性能良好,服役1年未出现开裂等破坏。

3 结 论

(1)玻化炉渣呈砂状,与石灰石机制砂相比具有表面光滑、压碎值高、吸水率低的特性,所配制的水泥稳定玻化炉渣最佳含水率、最大干密度较低。

(2)由于玻化炉渣硬度低,粘结性差,水泥稳定玻化炉渣的各龄期抗压强度、劈裂强度与抗压回弹模量均低于水泥稳定机制砂;掺加粉煤灰可有效改善混合料粘结性差、玻化炉渣受压易破碎问题,提高混合料的早期强度,粉煤灰的适宜用量为11%。

(3)水泥粉煤灰稳定玻化炉渣的90 d、180 d力学性能远优于水泥稳定炉渣,主要是因为玻化炉渣在碱性环境下可溶出活性物质,与结合料形成致密界面层。

(4)水泥粉煤灰稳定玻化炉渣在水泥用量6%、粉煤灰用量11%时力学性能均符合JTG/T F20—2015和JTG D50—2017《公路沥青路面设计规范》中各等级公路路面基层、底基层的相关要求,所铺筑的试验路力学性能及路用性能良好。