颗粒状炉渣掺量对加气混凝土砌块性能的影响

吴世康,季韬,张彬彬,王钊,张文

(福州大学 土木工程学院,福建 福州 350108)

0 引言

随着墙体材料改革的推行和绿色建筑概念的提出,我国对建筑节能提出了更高的要求[1-2]。蒸压加气混凝土砌块(PT砌块)作为一种墙体填充材料,具有质量轻、保温隔热、耐高温等优异性能[3-8],广泛应用于房屋建筑中。然而,随着建筑工程对加气混凝土需求的大量增加,砂作为传统PT砌块主要原材料也逐渐出现供应不足的情况[9]。目前,焚烧生活垃圾产生的大量焚烧炉渣,不仅占用耕地,而且污染环境。生活垃圾焚烧炉渣分为颗粒状炉渣和粉状炉渣,将颗粒状炉渣作为细骨料代替砂子应用到PT砌块中,不但可以降低材料成本,而且能够消耗固废、保护环境。因此,研究生活垃圾焚烧炉渣对PT砌块性能的影响具有重要意义。

生活垃圾焚烧炉渣属于焚烧残渣,是生活垃圾焚烧发电厂发电炉中剩余的残留物。生活垃圾焚烧炉渣包括颗粒状炉渣和粉状炉渣,颗粒状炉渣为生活垃圾焚烧炉渣水洗过筛后所剩的粒径较大的颗粒,粒径在0.15~4.95 mm之间[10-12]。目前,关于颗粒炉渣的应用研究大多集中在环保水泥砖上。王山山等[13]研究了不同颗粒状炉渣取代率对环保免烧砖基本力学性能的影响,研究表明,当颗粒状炉渣取代45%的粗集料后,其制备的免烧砖抗压强度可以达到22.7 MPa。Roslidawati等[14]将炉渣作为粗骨料制备环保免烧水泥砖,其强度等级满足MU20技术要求。陈新疆等[15]将焚烧炉渣和石英尾矿作为硅质原材料进行互掺,研究其对加气混凝土板材强度的影响。针对颗粒状炉渣替代不同比例河砂对PT砌块性能的影响研究未见报道。

本文利用颗粒状炉渣取代砌块中的河砂,研究颗粒状炉渣不同掺量(0、10%、20%、30%、40%和50%)对PT砌块基本性能(浆体扩散度、出釜干密度、抗压强度)的影响。并结合XRD、SEM和孔结构分析方法进行机理分析。研究成果对生活垃圾焚烧炉渣的回收利用及PT砌块的推广应用具有重要意义。

1 试 验

1.1 原材料

所用基本原材料(水泥、生石灰、砂、石膏、铝粉)均为福建同利建材科技有限公司厂区实际生产PT砌块的材料。水泥:福建海螺牌P·O42.5R水泥,其各项性能指标见表1。生石灰:有效CaO≥80%。砂:磨细后的闽江河砂,比表面积为320.8 m2/kg。石膏:脱硫石膏,CaSO4·2H2O含量≥92%。铝粉:PT砌块的主要发气材料,为水剂型铝粉膏,基本性能满足JC/T 407—2008《加气混凝土用铝粉膏标准》。

表1 水泥各项性能指标

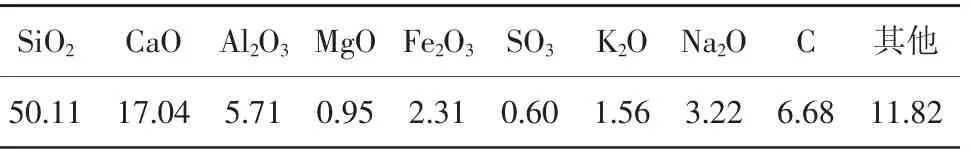

原状炉渣取自福州红庙岭垃圾综合处理中心,是生活垃圾焚烧炉渣经过水洗过筛后所剩的较大颗粒,粒径为0.15~4.75 mm,见图1。颗粒状炉渣是原状炉渣经试验室烘干后,再使用试验室QM-500型小型球磨机粉磨30 min得到,粉磨细度为25%~30%(0.080 mm方孔筛筛余量),颗粒状炉渣见图1,化学成分见表2。

图1 炉渣

表2 颗粒状炉渣的主要化学成分 %

1.2 试验配合比及方法

1.2.1 配合比

所用的基准配合比为福建同利建材科技有限公司实际投产的PT砌块配方。用颗粒状炉渣分别取代河砂的0、10%、20%、30%、40%和50%,即为颗粒状炉渣的掺量,分别表示为PT00、PT10、PT20、PT30、PT40和PT50。具体干料配合比(除铝粉和水外的所有原材料)见表3,其中水料比(外加水与所有干料的质量比)为0.52,铝粉用量为水泥的1%。

表3 PT砌块干料配合比 质量份

1.2.2 试验方法

(1)成型及养护

对所有材料进行称量,然后将除铝粉外所有干料和水倒入搅拌锅搅拌90 s,加入铝粉后再搅拌30 s,迅速倒入三联钢模(100 mm×100 mm×100 mm)内至预先标记的刻度线(高度为6 cm)。

在静停养护室(50℃)待浆体发气完成且产生初始强度之后(3 h),将其放入蒸压釜进行蒸压养护。蒸压养护后放入标准养护室养护至28 d龄期。蒸压养护制度为:抽真空0.5 h,升温升压1 h,恒温恒压6 h,恒温温度为190~200℃,恒压压力为1.2 MPa,降压2 h。

(2)扩散度

浆体扩散度为表征胶凝材料流动性的一个重要参数,将内径50 mm,高度100 mm的圆筒模置于水平放置的洁净玻璃板中心,注满浆液后,匀速垂直提起圆筒模,待浆液稳定后,测量浆液2个互相垂直方向的扩展直径,取其平均值作为浆体扩散度。

(3)出釜干密度

出釜干密度按照GB/T 11969—2020《蒸压加气混凝土性能试验方法》进行测试。按式(1)计算:

式中:ρ——出釜干密度,kg/m3;

M——试件出釜后的质量,g;

V——试件体积,mm3。

(4)微观试验

XRD采用福州大学化肥催化剂国家工程研究中心提供的X/Pert Pro MPD型X射线粉末衍射仪(XRD)。采用Nova NanoSEM 230型场发射扫描电镜对试验组进行观察分析。体式显微镜(Stemi 508)用于观察PT砌块切割面的孔结构形态,并对视野范围内的切割面进行拍照。通过Image-Pro Plus金相分析测试软件对图像进行处理,得到PT砌块气孔分布、气孔平均孔径和气孔孔隙率。

(5)抗压强度

采用北京中科路建仪器设备有限公司生产的DYE-2000型电液式压力试验机,强度测试方法按照GB/T 11969—2020规定进行。测试龄期为出釜后放入标准养护室内养护至28 d。

2 试验结果及分析

2.1 扩散度

不同颗粒状炉渣掺量对PT砌块浆体扩散度产生影响如表4所示。

表4 不同颗粒状炉渣掺量对PT砌块浆体扩散度的影响

由表4可知,随着颗粒状炉渣掺量的增大,PT砌块的浆体扩散度增大,PT50为最大,可达到34.6 cm。由于颗粒状炉渣的比表面积为290.5 m2/kg,相较于磨细河砂的320.8 m2/kg更低,而且颗粒状炉渣中不可避免的存在一些玻璃、陶瓷,这些材料在生活垃圾进行焚烧发电的过程中没有被分解,维持原状,并且生成较多熔渣。正是由于颗粒状炉渣的比表面积相较于河砂更小,且含有玻璃、陶瓷和熔渣等“憎水性”材料,才导致PT砌块浆体扩散度增大。

2.2 出釜干密度

不同颗粒状炉渣掺量对PT砌块干密度的影响如表5所示。

表5 不同颗粒状炉渣掺量对PT砌块干密度的影响

由表5可知,随着颗粒状炉渣掺量的增大,PT砌块的出釜干密度呈现先降低后增大的趋势,当掺量为20%时,干密度最低为605 kg/m3。这主要是由于颗粒状炉渣含有较强的“憎水性”材料,导致浆体扩散度增大,进而导致浆体的体积膨胀率增大,故干密度降低。但是当掺量大于20%时,过大的浆体扩散度会导致浆体的稠化速度小于发气速度,浆体表面大量冒泡,发气剂在碱性环境中产生的氢气通过冒泡的形式流失,致使出现较为严重的浆体沉缩现象,所以干密度增大。

2.3 XRD图谱

图2为PT00和PT20在28 d龄期的XRD图谱。

图2 PT00和PT20在28 d龄期的XRD图谱

由图2可知,PT00和PT20水化产物主要是石英、AFm、水化硅酸钙凝胶(C-S-H)和托勃莫来石。与PT00相比,C-SH和托勃来石的衍射峰更高更尖锐。当水泥量不变,随着颗粒状炉渣的掺入,颗粒状炉渣起到“晶核作用”,扩大水泥水化空间,使水化更为充分;且活性SiO2和Al2O3与水泥水化产生的Ca(OH)2发生二次水化反应,产生了更多的C-S-H[16],在高温高压的反应条件下,低碱性结晶度较差的C-S-H转化成较多的托勃莫来石。C-S-H和托贝莫来石产物的增加对PT砌块的抗压强度起有利作用[17]。

2.4 SEM分析

图3和图4分别为PT00和PT20在28 d龄期的SEM照片。

图3 PT00的SEM照片

图4 PT20的SEM照片

由图3可以看出,PT00的主要水化产物为针状托勃莫来石结晶和絮状的C-S-H凝胶,它们相互交叉,形成较为致密的网状结构。图4(c)为放大8000倍的托勃莫来石的SEM照片,大量的托勃莫来石纵横交错,填充着微观孔隙,保证了PT砌块(PT00)的强度。

由图4可以看出,PT20的主要水化产物和PT00一样。但PT20由于颗粒状炉渣的掺入(取代河砂,水泥量不变),水化更加充分,生成了更多托勃莫来石和C-S-H,水化产物分布更加均匀致密,能够更好地改善加气块的孔结构,使其具有更高的强度。

2.5 孔结构

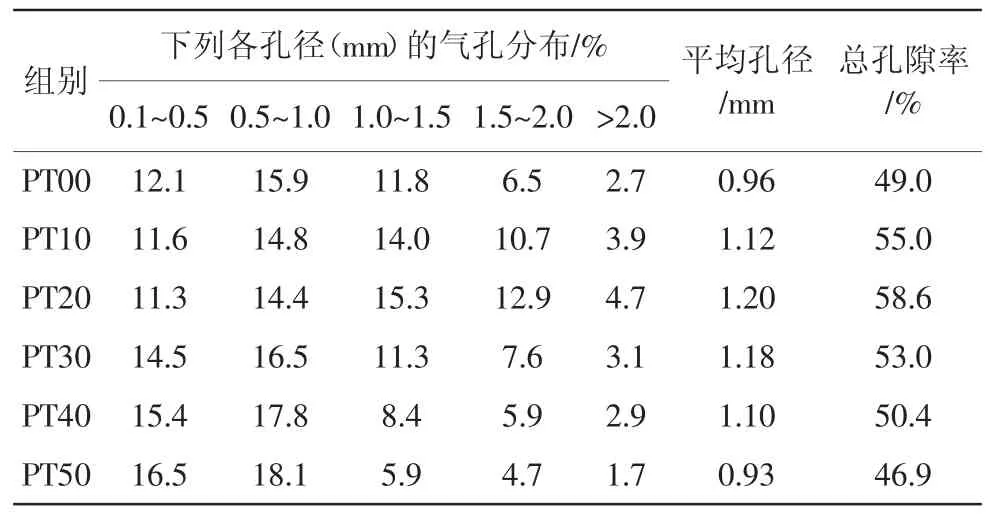

通过Stemi 508体式显微镜对PT砌块(28 d)的切割面进行拍照(放大6.3倍),然后采用Imaging-Pro Plus金相分析测试软件对照片进行处理,并标记,如图5和图6所示。再通过此软件得到孔结构相关数据,见表6。

表6 PT砌块孔结构数据

图5 Imaging-Pro Plus处理前后照片对比

图6 PT砌块孔结构

由图6可知,当掺量不大于20%时,气孔增大;当掺量超过20%时,气孔变小,是由于浆体扩散度太高,出现塌孔,导致浆体发生沉缩。由表6可知,随着颗粒状炉渣掺量的增加,PT砌块的平均孔径和气孔孔隙率先增大后减小,最大为PT20,平均孔径和气孔孔隙率分别为1.20 mm和58.6%。

2.6 抗压强度

颗粒状炉渣掺量对PT砌块抗压强度的影响如表7所示。

表7 不同颗粒状炉渣掺量对PT砌块抗压强度的影响

由表7可知,当颗粒状炉渣掺量不大于20%时,随着掺量的增加,水泥量不变,取代河砂,晶核作用,水化更充分,结晶度较好的托勃莫来石和C-S-H增加(见图2),水化产物分布更均匀致密(对比图3和图4),对强度起主导作用;平均孔径和孔隙率增大(见表6),但分布的更均匀(见图6),对强度影响较小。综合表现为当颗粒状炉渣掺量不大于20%时,随着掺量的增加,抗压强度增大。当颗粒状炉渣掺量为20%~30%时,较高的浆体扩散度,浆体的稠化速度小于发气速度,导致浆体表面冒泡,发气剂在碱性环境中产生的氢气通过冒泡的形式流失,均匀的孔结构遭到破坏[见图6(d)],故抗压强度降低。但当掺量超过30%时,由于浆体扩散度过高(见表4),出现塌孔现象[见图6(e)、(f)],导致浆体发生沉缩,平均孔径和孔隙率降低(见表6),干密度增大(见表5),抗压强度提高。当掺量为20%时,抗压强度最大,为5.61 MPa,干密度605 kg/m3,满足GB/T 11968—2020中A5.0、B06的要求,在工程中有较广阔的应用前景。

3 结论

(1)随着颗粒状炉渣掺量的增大,浆体扩散度增大,干密度先减小后增大。当掺量不大于20%时,浆体扩散度较大,导致浆体的体积膨胀率增大,干密度降低;当掺量大于20%时,浆体扩散度过大,浆体表面大量冒泡,出现较为严重的浆体沉缩现象,干密度增大。

(2)随着颗粒状炉渣掺量的增大,当掺量不大于20%时,托勃莫来石和C-S-H水化产物的增加对强度起主导作用,平均孔径和孔隙率的增大对强度影响较小。综合表现为当颗粒状炉渣掺量不大于20%时,随着掺量的增加,抗压强度增大。当掺量为20%~30%时,较高的浆体扩散度,浆体的稠化速度小于发气速度,浆体表面冒泡,均匀的孔结构遭到破坏,抗压强度降低。但当掺量超过30%时,由于浆体扩散度过高,出现塌孔现象,抗压强度提高。

(3)当颗粒状炉渣掺量为20%时,PT砌块的抗压强度为5.61 MPa,干密度605 kg/m3,既可以消耗大量固体废弃物,又符合GB/T 11968—2020中A5.0、B06的要求,在工程中有较广阔的应用前景。