羟丙基甲基纤维素对3D打印砂浆性能的影响

朱艳梅, 张 翼, 蒋正武

(1.同济大学先进土木工程材料教育部重点实验室,上海 201804;2.同济大学材料科学与工程学院,上海 201804;3.上海市建筑科学研究院有限公司,上海 200032)

近年来,3D打印(又称“增材制造”)技术得到飞速发展,已被广泛用于生物工程、航空航天、艺术创作等多个领域.3D打印技术的无模工艺极大地提升了材料和结构设计的灵活性,其自动化施工方式不仅大大节约了人力,更适用于各种严苛环境下的建造工程,将3D打印技术与建筑领域相结合具有创新性与前景性[1-3].目前水泥基材料3D打印的代表性工艺有挤出堆积式工艺(包括轮廓工艺(contour crafting[4])与混凝土打印工艺(concrete printing[5]))和粉末黏结式工艺(D-shape工艺[6]).其中,挤出堆积式工艺因具备与传统混凝土成型工艺差别小、大尺寸构件成型可行性高及施工成本低等优势,已成为当下水泥基材料3D打印工艺的研究热点.

对于用作3D打印“油墨材料”的水泥基材料,其性能需求与一般水泥基材料存在差异[7]:一方面对新拌水泥基材料的和易性具有一定要求,施工过程中需满足挤出流畅、不堵管等条件;另一方面挤出后的水泥基材料需具有可堆叠性,即在自重与上层压力作用下不倒塌或发生明显变形.此外,3D打印的层叠工艺使得层与层之间的挤出存在时间间隔,为保证层间界面区良好的力学性能,3D打印建筑材料还应具有良好的黏结性.综上,设计出同时满足可挤出性、可堆叠性、高黏结性的水泥基材料是实现3D打印技术在建筑领域中应用的先决条件之一.调节胶凝材料的水化进程及流变性能是提高上述打印性能的2种重要方式[8-10].胶凝材料水化进程的调节较难实施,容易造成堵管等问题;而对流变性能的调控,需维持打印过程中流动性与挤出成型后的结构化速率之间的平衡关系[9,11-12].目前研究中常采用黏度调节剂[13]、矿物掺和料[14]、纳米黏土[15]等来调节水泥基材料的流变性能,以实现较好的打印性能.

羟丙基甲基纤维素(HPMC)是一种常见的高分子增稠剂,分子链上的羟基和醚键可通过氢键与自由水结合[13],将其引入混凝土中可有效提升其黏聚性及保水性.目前HPMC对水泥基材料性能影响的研究多集中在其对流动性、保水性、流变性的影响[16-18],鲜有研究其对3D打印水泥基材料性能(如可挤出性、可堆叠性)的影响.另外,由于3D打印缺乏统一标准,对于水泥基材料可打印性能的评价方法尚未确立,大多数研究者往往通过目测来主观评价材料的可挤出性[7,19-20],采用不致较低层产生显著变形的可打印层数[7]或最大打印高度[21]来评价材料的可堆积性.上述评估方法主观性高、普适性差、过程繁琐,因此,建立更为简便、易于推广的3D打印水泥基材料可打印性能的评价方法,极具工程应用潜力和价值.

本文将不同掺量的HPMC引入水泥基材料以改善砂浆的可打印性能,通过研究可打印性能、流变性能及力学性能来综合评价HPMC掺量对3D打印砂浆性能的影响.基于流动性等性能评价结果,选择掺有较优HPMC掺量的砂浆进行打印验证,测试其打印实体相关参数;基于样品微观形貌研究,探究打印材料性能演变的内在机理.与此同时,建立3D打印水泥基材料可打印性能的综合评价方法,以期推动3D打印技术在建筑领域中的应用.

1 试验

1.1 原材料

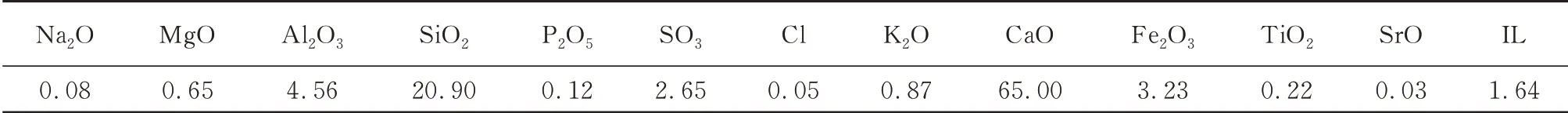

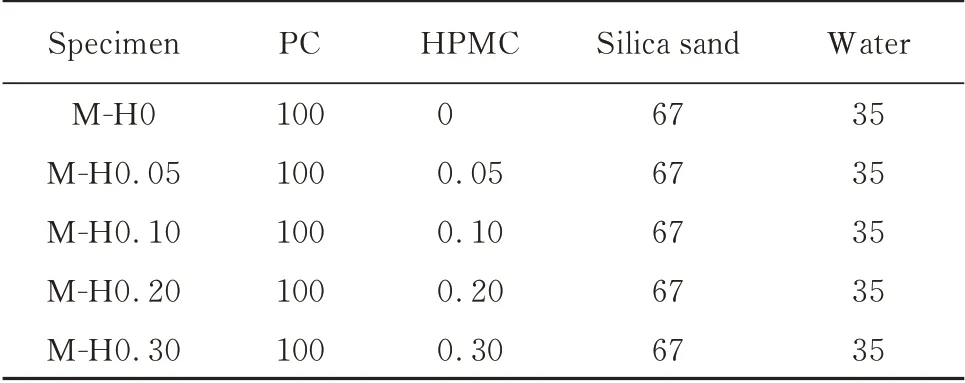

水泥采用南京小野田水泥厂生产的P·Ⅱ52.5水泥(PC),其化学组成1)文中涉及的组成、含量、掺量等均为质量分数.见表1;羟丙基甲基纤维素,白色粉末,含水量为2.1%,pH值为6.5(1%水溶液,25℃),黏度为95 Pa·s(2%水溶液,20℃),掺量(以水泥质量计)分别为0%、0.05%、0.10%、0.20%、0.30%;细骨料为粒径0.212~0.425 mm(40~70目)的石英砂.3D打印砂浆的配合比见表2.

表1 水泥的化学组成Table 1 Chemical compositon of cement w/%

表2 3D打印砂浆的配合比Table 2 Mix proportion of 3D printing mortar w/%

1.2 试验方法

1.2.1 材料制备

使用型号为JJ-5的砂浆搅拌机,首先将HPMC、水泥和砂搅拌均匀,然后加水搅拌3 min(低速搅拌2 min,高速搅拌1 min),搅拌完成之后立即开展性能测试.

1.2.2 可打印性能评价

砂浆的可打印性能主要以可挤出性和可堆叠性来表征.

良好的可挤出性是实现3D打印的基础,要求砂浆在挤出过程中流畅、不堵管.可挤出性与材料的流动度密切相关[22],流动度过小材料则不能满足挤出和泵送要求.参照GB/T 2419—2005《水泥胶砂流动度测定方法》,采用跳桌试验分别对静置0、20、40、60 min的砂浆进行流动度测试.

良好的可堆叠性是实现3D打印的关键.要求打印层在自重与上层压力下不倒塌或发生明显变形[23].可采用自重下的形状保留率、贯入阻力来综合表征3D打印砂浆的可堆叠性.

自重下的形状保留率反映了材料在自重作用下的变形程度,可借此评价3D打印材料的可堆叠性.形状保留率越高,砂浆在自重下的变形越小,越利于打印.参照文献[24],将砂浆装入直径和高度均为100 mm的圆柱模具中,插捣并振动10次,刮平上表面,然后将模具提起,测试砂浆保留高度,其与初始高度的百分比即为形状保留率.采用上述方法分别对静置0、20、40、60 min后的砂浆进行形状保留率测试.

3D打印砂浆的可堆叠性与材料自身的凝结硬化过程直接相关,故采用贯入阻力法以获得水泥基材料在凝结过程中的刚度发展或结构构建行为,从而间接表征可堆叠性能[25].参考JGJ 70—2009《建筑砂浆基本性能试验方法》测试砂浆的贯入阻力.

此外,使用龙门框架式打印机挤出打印边长为200 mm的立方体单层轮廓,并对打印层数、顶边宽度、底边宽度等基本打印参数进行测试.打印机挤出头直径为20 mm,打印层厚为8 mm,打印机移动速率为1 500 mm/min.

1.2.3 流变性能测试

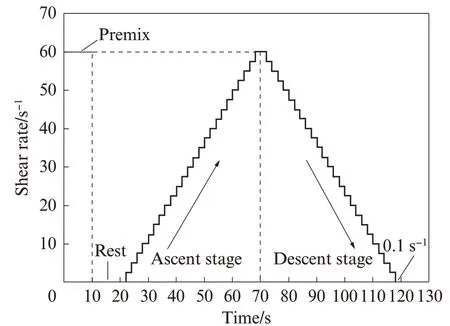

流变参数是表征浆体变形及和易性的重要评价参数,可用以预测3D打印水泥浆的流动行为[26-27].表观黏度反映了浆体中颗粒之间的内部摩擦,可以评价浆体抵抗变形流动的能力,从而反映HPMC对3D打印砂浆可挤出性的影响.参照表2中的配合比制备水 泥净 浆P-H 0、P-H 0.10、P-H 0.20、P-H 0.30,使 用Brookfield DVNEXT型黏度计搭配适配器测试其流变性能,试验环境温度为(20±2)℃.净浆先在60.0 s-1下预剪切10 s,使浆体分布均匀,再暂停10 s,然后剪切速率由0.1 s-1增至60.0 s-1又降至0.1 s-1,详细测试程序如图1所示.

图1 流变性能测试程序Fig.1 Rheological property test program

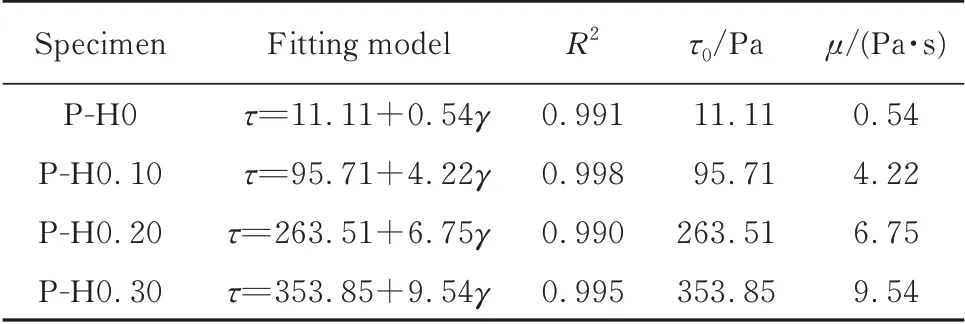

采用式(1)所示Bingham模型对剪切应力-剪切速率曲线稳定阶段(剪切速率为10.0~50.0 s-1)进行线性拟合[13].

式中:τ为剪切应力;τ0为屈服应力;μ为塑性黏度;γ为剪切速率.

当水泥基材料处于静止状态时,塑性黏度μ表示胶体体系破坏的困难程度,屈服应力τ0则指浆体流动所需的最小应力,材料只有受到高于τ0的剪切应力时才发生流动,故可借此反映HPMC对3D打印砂浆可堆叠性的影响.

1.2.4 力学性能测试

参照GB/T 17671—1999《水泥胶砂强度检验方法》,根据表2配合比制备不同HPMC掺量下的胶砂试件,并对其28 d抗压、抗折强度进行测试.

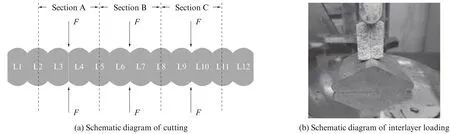

关于3D打印砂浆层间结合强度的测试方法目前还没有相关标准,本研究采用劈裂法进行测试.将3D打印砂浆试件标准养护28 d,然后切割为3部分,分别以A、B、C表示,如图2(a)所示.采用CMT-4204型万能试验机(量程20 k N,精度1级,加载速率为0.08 mm/min),对3部分的层间结合处加载至劈裂破坏时停止,如图2(b)所示.

图2 层间结合强度测试示意图Fig.2 Schematic diagram of interlaminar bonding strength test

试件的层间结合强度Pb根据下式计算:

式中:F为试件破坏荷载;A为试件劈裂面面积.

1.2.5 微观形貌

采用美国FEI公司Quanta 200型扫描电子显微镜(SEM)对3 d时试件的微观形貌进行观测.

2 结果与讨论

2.1 HPMC对3D打印砂浆可打印性能的影响

2.1.1 HPMC对3D打印砂浆可挤出性的影响

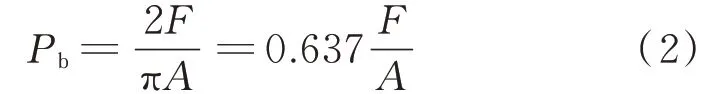

将未掺HPMC的空白组M-H0以及HPMC掺量为0.05%、0.10%、0.20%、0.30%的试验组经不同时间静置后,分别进行流动度测试,结果见图3.由图3可以看出:HPMC的掺入会明显降低砂浆的流动度;当HPMC的掺量由0%逐渐增至0.30%时,砂浆初始流动 度由243 mm分别降 为206、191、167、160 mm.HPMC属于高分子聚合物,分子间可相互缠结形成网状结构,通过包裹Ca(OH)2等组分增加水泥浆体的内聚力[28-29],宏观上表现为砂浆黏聚性的提升.随着静置时间的延长,砂浆水化程度增加,流动度出现经时损失.图3中,未掺HPMC的空白组M-H 0流动度下降得较快,经60 min静置后其流动度为200 mm,较初始流动度下降了17.7%,而掺有0.05%、0.10%、0.20%、0.30%HPMC的试验组随着时间的延长流动度下降的幅度减小,60 min静置后砂浆流动度分别为180、177、164、155 mm,分 别为 初 始 流 动 度 的87.3%、92.7%、98.2%、96.8%.HPMC的掺入可显著提升砂浆流动性的保持能力,这一方面是由于HPMC与水分子的结合作用[18];另一方面HPMC可形成类似薄膜的网状结构并对水泥进行包裹,有效减少了砂浆中水分的挥发[29],具有一定的保水性能.值得注意的是,当HPMC掺量为0.20%时,砂浆流动性的保持能力达到最高水平.

掺入不同掺量HPMC的3D打印砂浆流动度为160~206 mm.由于打印机参数不同,不同研究者得到的流动度推荐范围不同,如150~190 mm[25]、160~170 mm[30].从图3可以直观看出掺入HPMC后的3D打印砂浆流动度大都在推荐范围内,尤其是HPMC掺量为0.20%时砂浆60 min内流动度均在推荐范围,满足适宜的流动性与可堆叠性,且流动性保持性能好.因此,加入适宜掺量HPMC的砂浆虽然流动性有所下降从而导致可挤出性降低,但是仍具有良好的可挤出性,在推荐范围内.

图3 不同HPMC掺量下3D打印砂浆流动度随静置时间的变化Fig.3 Fluidity of 3D printing mortars with different HPMC contents varied with rest time

2.1.2 HPMC对3D打印砂浆可堆叠性的影响

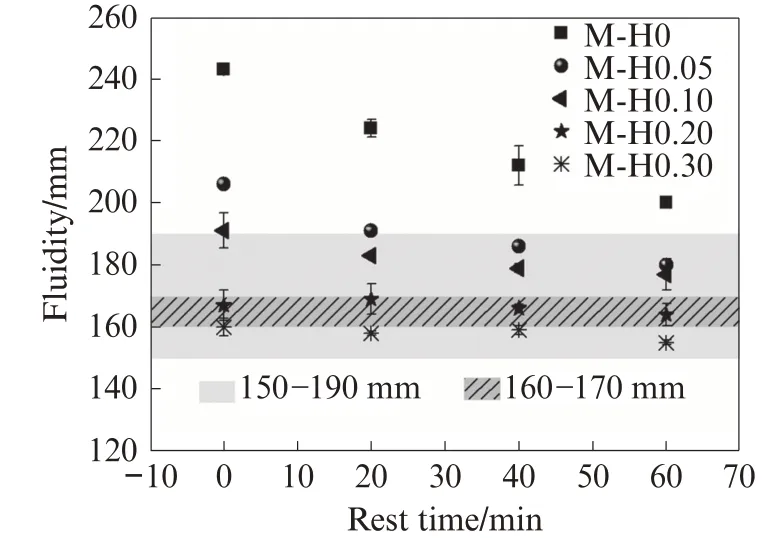

在不使用模板的情况下,自重下形状保留率的大小取决于材料的屈服应力,这与浆体和集料间的内部黏聚力相关.图4给出了不同HPMC掺量下3D打印砂浆形状保留率随静置时间的变化.由图4可见,掺入HPMC后,砂浆形状保留率得到提高,尤其在初始以及静置20 min时提升效果明显.这说明掺入适量的HPMC有助于提高胶凝材料在一定时间内(≤20 min)的形状稳定性,从而改善可堆叠性能.但随着静置时间的延长,HPMC对砂浆形状保留率的提升作用逐渐减弱,这主要是由于水泥水化程度提高,砂浆形状保留率明显增加.经60 min静置后,仅0.20%及0.30%掺量的HPMC可提高砂浆形状保留率.

图4 不同HPMC掺量下3D打印砂浆形状保留率随静置时间的变化Fig.4 Shape retention rate of 3D printing mortars with different HPMC contents varied with rest time

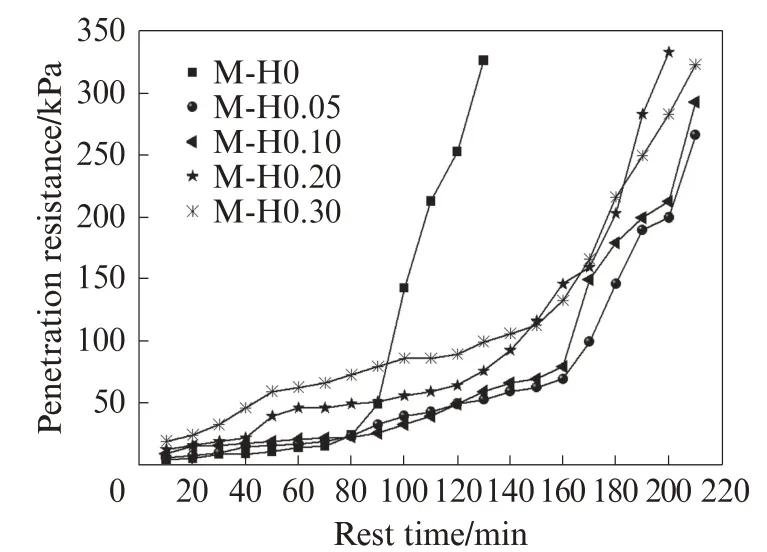

不同HPMC掺量下3D打印砂浆的贯入阻力测试结果如图5所示.由图5可见:贯入阻力随静置时间延长整体呈上升趋势,这主要是因为水泥水化过程中流动浆体逐渐演变为刚性固体;在前80 min内,HPMC的掺入增加了贯入阻力,且随着HPMC掺量的增加贯入阻力增幅变大.贯入阻力越大,材料对施加载荷所致变形的抵抗能力越大[25],这表明HPMC可以提升3D打印砂浆早期的可堆叠性能.由于HPMC聚合链上的羟基和醚键易通过氢键与水结合,导致自由水逐渐减少,颗粒之间的连接作用增强,摩擦力增大[13,31],因此早期贯入阻力变大.静置80 min后,由于水泥的水化作用,未掺HPMC的空白组贯入阻力迅速增长,而掺有HPMC的试验组贯入阻力增长速率没有明显变化,直到静置160 min左右才较快增长.据Chen等[13]的研究,这主要是因为HPMC在水泥颗粒周围形成保护膜,延长了凝结时间;Pourchez等[17]则猜想,这主要是由于纤维素醚降解产物(如羧酸盐)或甲氧基可通过延缓Ca(OH)2的生成来延缓水泥水化.值得注意的是,为防止贯入阻力发展受到试件表面水分蒸发的影响[32],本试验均在相同的温湿度条件下进行.综合来看,HPMC可有效提高3D打印砂浆初始阶段的可堆叠性,并延缓凝结,延长了3D打印砂浆的可打印时间.

图5 不同HPMC掺量下3D打印砂浆的贯入阻力Fig.5 Penetration resistance of 3D printing mortars with different HPMC contents

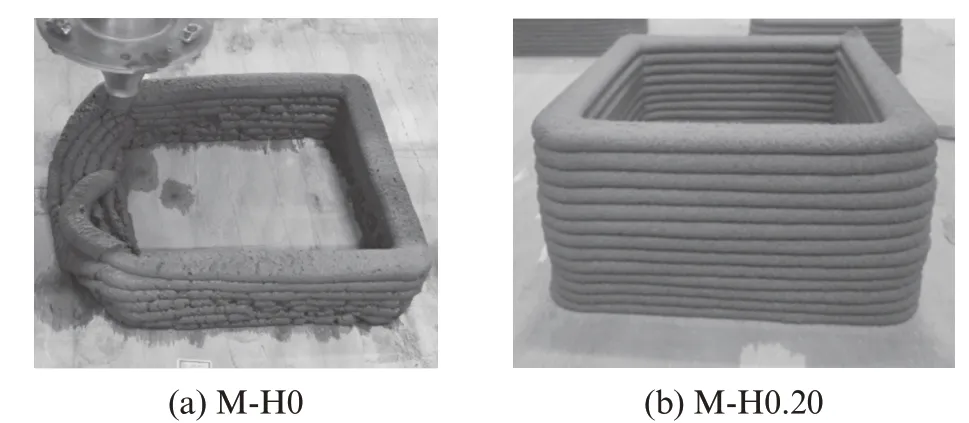

3D打印砂浆实体(长200 mm×宽20 mm×层厚8 mm)如图6所示.由图6可见:未掺HPMC的空白组打印实体变形严重,在打印第7层时倒塌且存在泌水问题,见图6(a);而结合上述性能分析选取的M-H 0.20组砂浆可堆叠性较好,见图6(b),其打印13层后的顶边宽度为16.58 mm,底边宽度为19.65 mm,顶底比(顶边宽度与底边宽度的比值)为0.84,尺寸偏差较小.因此,经打印验证,掺入HPMC可显著改善砂浆的可打印性能.砂浆流动度在160~170 mm时具有良好的可挤出性与可堆叠性;形状保留率低于70%时变形严重,无法满足打印要求.

图6 3D打印砂浆实体Fig.6 Printed structure of 3D printing motar

2.2 HPM C对3D打印砂浆流变性能的影响

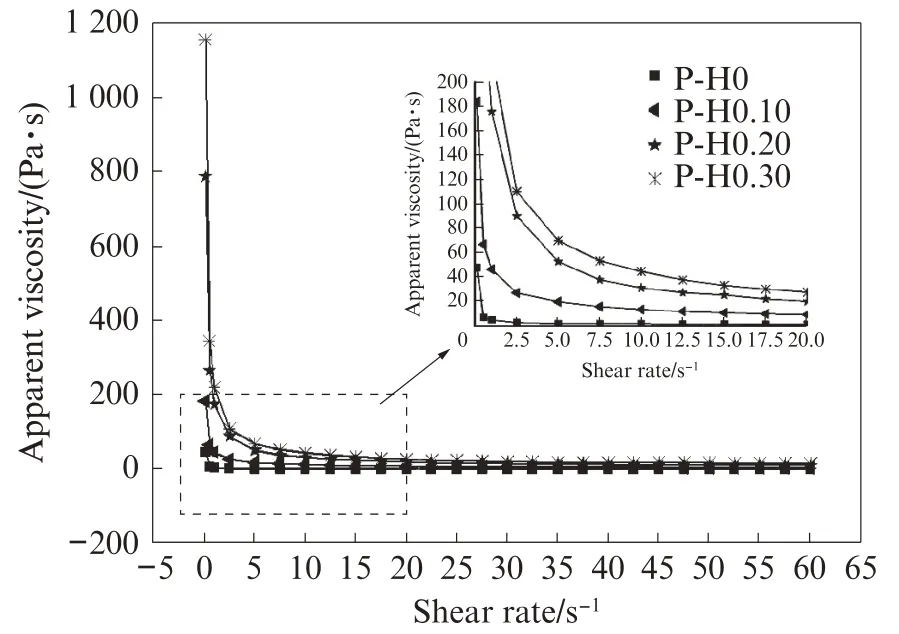

图7给出了不同HPMC掺量下净浆的表观黏度.由图7可见:随着剪切速率的增大,净浆的表观黏度呈减小趋势,且这种剪切变稀的现象在高HPMC掺量下更为明显.HPMC分子链无序,在低剪切速率下表现出较高的黏度;但在高剪切速率下,HPMC分子沿剪切方向有序平行运动,使分子更容易滑动,因此表观黏度较低[13].在剪切速率大于5.0 s-1后空白组P-H 0表观黏度基本稳定在5 Pa·s以内;而掺入HPMC后浆体表观黏度整体增大,且与HPMC掺量正相关.HPMC的掺入增加了水泥颗粒之间的内摩擦力,使净浆表观黏度增加,宏观性能表现为3D打印砂浆的可挤出性降低.

图7 不同HPMC掺量下净浆的表观黏度Fig.7 Apparent viscosity of pastes with different HPMC contents

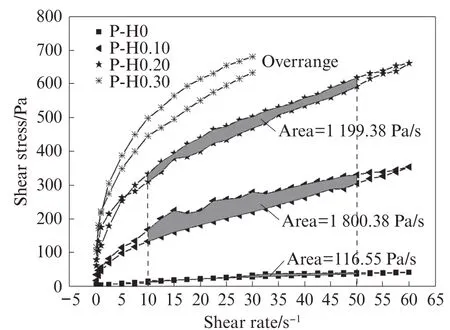

记录流变测试中净浆剪切应力与剪切速率的关系,并采用Bingham模型进行拟合,结果见图8和表3.当HPMC掺量为0.30%时,测试过程中剪切速率大于32.5 s-1时浆体黏度超过仪器量程,未能采集到相应的数据点.一般采用稳定阶段(10.0~50.0 s-1)上升与下降曲线围成的面积来表征浆体的触变性[21,33].触变性指浆体在外力剪切作用下具有较大流动性,而在剪切作用取消后,又可恢复到原来状态的性能.适宜的触变性对砂浆的可打印性能至关重要.由图8可见:未掺HPMC的空白组触变面积仅为116.55 Pa/s;掺入0.10%的HPMC后,净浆触变面积大幅增加,为1 800.38 Pa/s;随着HPMC掺量的增大,净浆触变面积有所降低,但仍高于空白组10倍.从触变性的角度来看,HPMC的掺入大幅提高了砂浆的可打印性能.

图8 净浆剪切应力与剪切速率的关系Fig.8 Relationship between shear stress and shear rate of pastes

表3 Bingham模型拟合结果Table 3 Bingham model fitting results

为了使砂浆在挤出后能保持其形状并能承受后续挤出层的负荷,需要砂浆具有较高的屈服应力.由表3可见:掺入HPMC后净浆屈服应力τ0显著提升,并与HPMC掺量呈正相关;HPMC掺量为0.10%、0.20%、0.30%时,净浆屈服应力分别增至空白组的8.6、23.7、31.8倍;塑性黏度μ亦随HPMC掺量增加而增大.3D打印要求砂浆的塑性黏度不能过小,否则挤出后变形较大;同时也应保持适宜的塑性黏度,以保证材料挤出的连贯性.综上,从流变学的角度来看,HPMC的掺入对3D打印砂浆可堆叠性的改善有积极作用.掺入HPMC后,净浆仍符合Bingham流变模型,拟合优度R2均不低于0.99.

2.3 HPMC对3D打印砂浆力学性能的影响

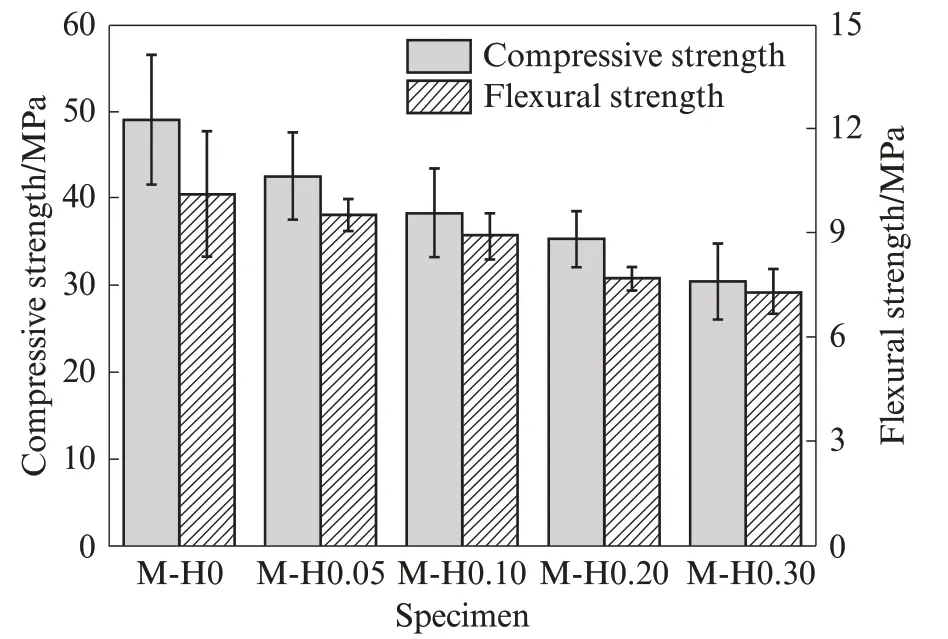

图9给出了3D打印砂浆28 d抗压强度和抗折强度.由图9可见:随着HPMC掺量的增加,3D打印砂浆28 d抗压、抗折强度均降低;当HPMC掺量达到0.30%时,砂浆28 d抗压、抗折强度分别为30.3、7.3 MPa.研究表明HPMC具有一定引气作用[34],其掺量过高将导致砂浆内部孔隙率显著增加;另外,HPMC提高了新拌砂浆的黏聚性,使砂浆内部气泡扩散阻力增大、难以全部排出.因此,孔隙率的增加可能是HPMC引起3D打印砂浆强度降低的原因.

图9 3D打印砂浆28 d抗压强度和抗折强度Fig.9 28 d compressive strength and flexural strength of 3D printing mortars

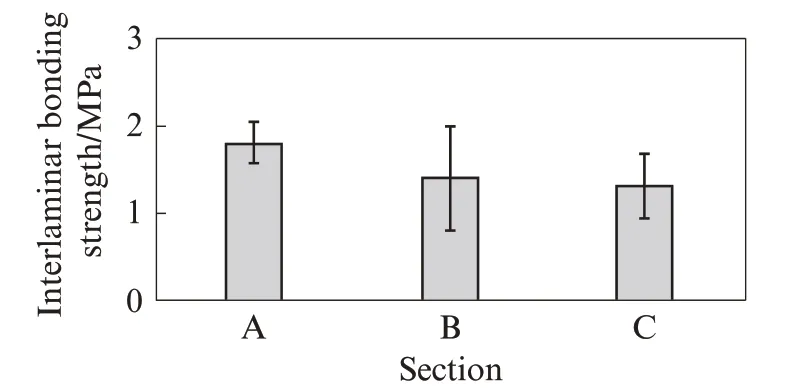

3D打印特有的层叠式成型工艺导致相邻层间存在结构及力学性能上的薄弱区,层间结合强度对打印构件的整体强度有极大影响.对掺有0.20%HPMC的3D打印砂浆试件M-H 0.20进行切割,采用层间劈裂法测试其层间结合强度,结果见图10.由图10可见,3部分的层间结合强度均高于1.3 MPa;且层数较低时,层间结合强度略高.究其原因,一方面可能是上层的重力使得低层间结合得更密实;另一方面可能在打印低层时砂浆表面水分更多,而在打印高层时由于蒸发及水化作用使砂浆表面水分减少,因此底层层间结合更强[35].

图10 3D打印砂浆试件M-H 0.20的层间结合强度Fig.10 Interlaminar bonding strength of 3D printing mortar M-H 0.20

2.4 HPMC对3D打印砂浆微观形貌的影响

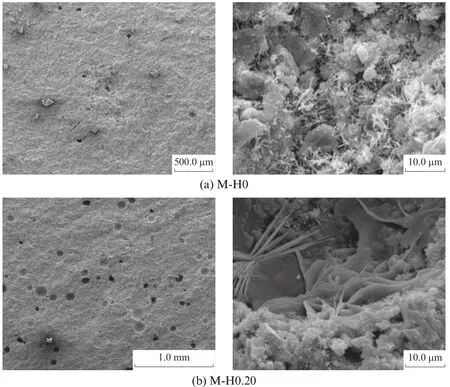

图11为M-H 0及M-H 0.20试件3 d龄期时的SEM图.由图11可见,掺入0.20%HPMC后M-H 0.20试件表面孔隙明显增多,且孔径比空白组要大.这一方面是由于HPMC具有引气作用[34],引入了均匀细小孔;另一方面可能是HPMC掺入后增大了浆体黏度,进而增大了浆体内部空气的排出阻力.掺入HPMC后,孔隙率增加可能是砂浆力学性能降低的主要原因.综上所述,为保证3D打印砂浆的强度,HPMC的掺量不宜过大(≤0.20%).

图11 M-H0和M-H0.20试件3 d龄期时的SEM图Fig.11 SEM micrographs of M-H0 and M-H0.20 specimens at 3 d

3 结论

(1)羟丙基甲基纤维素HPMC提高了砂浆的可打印性能.随着HPMC掺量的增加,砂浆可挤出性降低但仍具有良好的可挤出性,可堆叠性提高,可打印时间延长.经打印验证,加入HPMC后砂浆底层变形减小,HPMC掺量为0.20%时顶底比为0.84.

(2)HPMC改善了3D打印砂浆的流变性能.随着HPMC掺量的增加,浆体的表观黏度、屈服应力及塑性黏度增大;触变性先增大后减小,可打印性能得到改善.从流变学的角度,加入HPMC亦可提高砂浆的可打印性.掺入HPMC后,浆体仍符合Bingham流变模型,拟合优度R2≥0.99.

(3)掺入HPMC后,材料微观形貌孔隙增多,建议HPMC掺量不超过0.20%,否则对砂浆力学性能有较大影响.3D打印砂浆实体不同层间结合强度略有差异,且层数较低时砂浆层间结合强度更高.