先进过程控制技术在环氧丙烷生产中的应用

张恩涛 ,田毅丹

(滨化集团股份有限公司,山东 滨州 256600)

先进过程控制(Advanced Process Control,简称APC)是基于现代控制理论的一种新技术,是集计算机技术、过程控制和工艺于一体的现代过程控制技术,是对常规控制技术的发展。自20世纪30年代以来,随着自动化技术、控制理论、计算机技术以及通信技术的快速发展和不断完善,先进控制越来越多地被成功应用于工业生产中,并取得了显著的成果,目前普遍应用的是以预测控制理论为基础的控制技术[1-2]。

1 工艺过程分析

环氧丙烷装置具有工艺复杂、变量多、变量间的相互干扰大等特点,使用常规PID控制回路只能满足单个回路的稳定性,很难实现装置内多个变量最优化的目标,因此滨化集团股份有限公司化工分公司(以下简称“滨化化工分公司”)决定在环氧丙烷装置采用APC技术,最大程度地对装置进行挖潜,降低能耗,提高产品质量。

该环氧丙烷装置是滨化化工分公司自行设计的,主要是以丙烯、氯气和Ca(OH)2溶液为原料,经过氯醇化工序、皂化工序、精馏工序得到成品环氧丙烷和副产品。装置生产能力为17.5万t/a。

1.1 氯醇化工序

该工序主要是使氯气与丙烯在一定条件下反应生成氯丙醇,该工序的控制关键点如下。

(1)从安全与环保方面考虑,整个反应中应始终保持丙烯过量。但是丙烯的过量却加大了生产成本,因此,如何实现丙烯与氯气精准控制成为提高产品产量、降低能耗、提高安全生产的关键因素。

(2)反应压力对于整个反应过程影响很大。较高的操作压力可以提高丙烯与氯气在水中的溶解度,减少能耗;但是在压力提高的同时,会加剧设备的腐蚀。因此,反应压力的控制是制约产品产量的一个关键点。

(3)理论上循环气(丙烯)量越大,溶液(氯丙醇)中气含量越大,但是当气泡饱和时,循环气的增加又会降低气含量,不利于反应的进行,因此循环气量的大小也是该工序需要控制的一个关键点。

1.2 皂化工序

此单元为氯醇化工序中生成的氯丙醇与Ca(OH)2溶液反应生成粗环氧丙烷。该工序控制关键点如下。

(1)在皂化反应过程中,为了使氯丙醇反应充分,工艺要求Ca(OH)2溶液过量。如果能准确控制氯丙醇与Ca(OH)2溶液的反应比值,将可以大大降低氢氧化钙溶液的用量,可以最大化提高装置的生产能力、节约成本。

(2)皂化塔的反应温度也是影响该单元生产能力的关键点:温度过低,会造成反应速率降低,同时也会造成氯丙醇的转化率降低;温度过高,则会造成副产品的生成,降低皂化系统的生产能力。

(3)环氧丙烷易水解成丙二醇,因此,皂化反应过程应选择一个较适宜的塔内停留时间。如果时间过长,环氧丙烷将会水解;时间过短,则会导致反应不完全。因此,停留时间的控制成为皂化系统产量的关键因素。

1.3 精馏工序

精馏工序主要是粗环氧丙烷通过脱轻塔分离轻组分后,进入精馏塔进行提纯,得到成品环氧丙烷和副产品。该工序控制关键点如下。

(1)精馏塔的回流比(即回流量与出料量的比值)直接影响产品的质量和产量。如果回流比过大,会使塔顶轻组分增加,但是会降低产品的产量;如果回流比过小,则会导致塔顶重组分增加,进而导致产品质量下降。

(2)适当控制好进料量和温度,可以在满足产量最大化的同时,最大程度地降低精馏工序所使用的蒸汽量,降低消耗;进料量与温度的稳定也能使塔中的负荷稳定,保持最优气液平衡,保证产品的质量。

(3)塔中压力是影响产品质量与产量的一个关键因素。压力升高,塔顶轻组分浓度增大,重组分减少,产品质量提高,但相对的塔顶馏分数量少,产品产量降低;反之,产品产量会得到提高,但是质量会有所下降。

(4)对于依靠温度进行物理处理的精馏工序来说,温度控制可以说是装置运行的保证,因此,温度控制恰当是保证精馏单元产品质量与产量的最关键因素。

2 先进控制系统在环氧丙烷装置上的应用

2.1 氯醇化工序

通过测试得出的氯醇化系统先进控制器结构如表1所示。

表1 氯醇化工序部分控制器变量列表

通过被控变量CV02将反应器顶部压力控制在适宜范围内时,能在保护设备的同时,确保丙烯与氯气的溶解度,促使反应的正向进行,在保护设备和产品产量上找到最佳值;控制好CV04可以确保循环气中氧含量在安全浓度范围内,保证了生产的安全性和环保;CV05范围的设定可以精确控制反应器中物料的配比,在保证反应充分的前提下,最大程度节约原料,降低成本。通过以上控制策略的实施,使得氯醇化系统在安全稳定运行的前提下,达到了物料反应最大化,大大提高了装置的生产水平和稳定性。

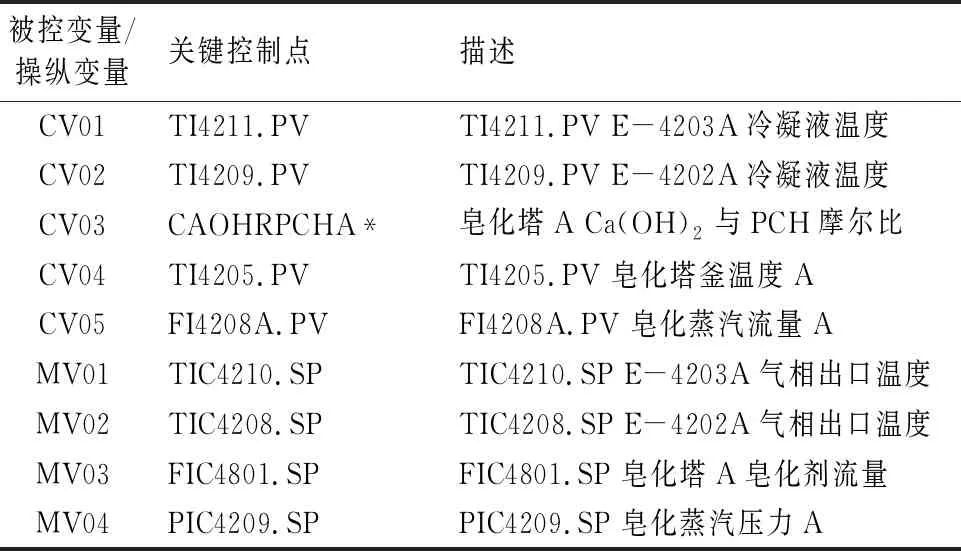

2.2 皂化工序

皂化系统是整个环氧丙烷装置的中间单元,影响整个装置的运行状态,皂化系统先进控制器结构关系如表2所示。

由于皂化回流液温度对于产品的生成具有较大影响,因此将皂化塔顶冷凝器的回流温度TI4209和TI4211设定为CV01和CV02,操纵变量MV01、MV02调节被控变量CV01和CV02。在控制器中对MV01、MV02做了优化控制,即在满足CV01的前提下,MV02最大化,MV01最小化,这样就降低了冷凝水和蒸汽的消耗;为了能最大程度地促使皂化反应的进行,在皂化系统中增加了测量Ca(OH)2溶液密度的密度计,同时将氯丙醇浓度纳入系统,由此就得到了CV03(皂化塔中Ca(OH)2与PCH摩尔比),进而可以对皂化反应进行精确配比控制,实现物料的最佳反应条件,使能耗达到最小。

表2 皂化工序部分控制器变量列表

2.3 精馏工序

精馏工序控制器结构关系如表3所示。

表3 精馏工序部分控制器变量列表

该工序主要设备为脱轻塔和精馏塔,设备的稳定运行是生产的关键,因此,将粗PO储罐的液位作为CV01进行控制,可以确保脱轻塔进料量的稳定。为了保证脱轻塔出料的稳定,将脱轻塔顶冷凝器E-4302的压力阀位、脱轻放空温度、脱轻回流罐液位作为被控变量(CV02、CV03、CV04)加以控制,实现脱轻塔的稳定性,也降低了蒸汽等能源的消耗。

精馏塔作为环氧丙烷装置的最后工序,它的稳定性直接关系到产品的质量与产量,因此首先考虑精馏塔的稳定性,将脱轻塔底缓冲罐液位作为CV05进行控制,实现精馏塔进料的稳定性;在保证产品质量的前提下,产品产量的最大化,意味着效益最大化,因此,将精馏塔回流比、 进料温度、塔釜温度均作为CV进行控制,保证产品质量和产量;能耗是一个装置运行效益的重要指标,精馏系统采用先进过程控制技术的目的是最大程度降低能耗。

3 应用效果

滨化化工分公司环氧丙烷装置先进过程控制技术在几个关键并且可能的控制点上都取得了较好的效果(见表4、表5)。

由表4、表5可以看出:整个装置采用先进过程控制技术后,在装置平稳率、降低能源消耗、提高产量方面起到了显著的作用,估算年增加效益在600万元以上。