机械加工智能生产线在机测量及仿真技术应用

张永岩,方芳,陈铁,王庆友

1. 航空工业哈尔滨飞机工业集团有限责任公司 黑龙江哈尔滨 150066

2. 中航国际航空制造工艺应用中心 北京 101300

1 序言

在新一轮工业革命背景下,制造业转型升级成为大势所趋[1,2]。信息化、集成化和智能化已经成为制造企业提高市场竞争力的重要手段之一[3]。

我单位在推进机械加工领域数智转型升级过程中,重点开展了机械加工柔性智能生产单元的建设,开展了柔性制造技术研究,取得了一定的建设和应用效果。而在开展智能生产线建设和应用的过程中,在机测量技术是实现柔性智能化生产的强力技术支撑[4]。

本文探讨了针对柔性智能生产线数控加工过程中在机测量技术工艺应用的技术方案、应用研究以及技术开发实现方法和途径,主要包括在机测量技术应用总体架构、在机测量程序编程和数控系统测量子程序开发实现以及在机测量后处理开发、仿真环境构建等。

2 柔性智能机械加工生产线在机测量功能开发

数控机床在机测量技术是指在数控机床上通过测量系统(一般为雷尼绍装置)对零件进行在机测量的技术。当前主流数控系统均具备通用的测量应用。在柔性智能化机械加工生产线中,在机测量技术主要用于零件加工基准精确找正、加工过程中特征尺寸的监测以及特征尺寸精确补偿加工等场景,对实现零件加工过程中精准定位、精准确定加工余量以及精确补偿加工起到重要作用。在柔性智能机械加工生产线建设时需根据使用的数控设备和数控系统类型、基准找正、特征尺寸测量以及补偿加工的工艺应用需求,进行在机测量程序的开发。

2.1 在机测量技术工艺应用环境总体架构

针对柔性生产线,在数控设备、控制系统测量功能以及测量系统软硬件的基础上,在机测量技术的工艺应用技术主要由CAM测量编程功能环境、测量后处理功能、测量仿真环境以及数控系统测量子程序等部分组成,应用环境总体架构如图1所示。

图1 在机测量技术应用环境总体架构

2.2 在机测量功能在数控系统中的开发实现

数控机床上在机测量程序的应用通常通过测量宏程序实现,测量宏程序是实现在机测量的基础[5]。

在建设实践中,生产线建设方针对发那科数控系统、海德汉数控系统的应用,实现了基准找正测量(如测量两孔拉直方向、测量两点拉直方向、测量单孔找正基准、测量槽口拉直方向和测量平面单点找正Z向等)、特征尺寸测量监控(如面平面度、点坐标、槽宽、圆柱直径尺寸和孔径尺寸等)以及补偿加工测量(如槽宽尺寸、面位置、孔尺寸和立筋尺寸)等多达30余种测量功能。

针对发那科系统,通过定制开发宏程序实现在机测量特定功能,在具体零件加工前、加工时以及加工后在主程序中进行该类宏程序的调用,以实现具体的在机测量应用。针对各类测量过程中测头控制要求开发的多种测量宏程序如下。

在这些测量宏程序的基础上,可通过定义各类的调用来生成特定特征元素的测量以及结果应用测量程序。例如针对典型的孔找正,可以通过以下指令序列实现原点的测量和基准孔的测量,最终结果存储在#5241、#5242基准变量中。

针对海德汉数控系统,通过调用数控系统各类探测循环指令来实现在机测量特定功能。例如针对具有转台的五坐标加工设备,可以通过使用标准探测循环403指令实现基准旋转补偿找正(见图2)。

图2 基准旋转补偿找正示意

实现基准旋转测量的控制指令序列如下,各参数依据实际测量应用需求进行定义。

2.3 在机测量功能在编程软件中的开发实现

CATIA V5具备了通用的探针测量编程功能,能够实现标准的测量定义,比如孔/柱销测量功能、槽/筋测量功能以及点位测量功能等。完成测量元素及测量参数定义后,即可生成图形化的测量轨迹和动作,通过轨迹和动作对测量轨迹的正确性进行初步确认。同时,通过调用pptable表关键字文件,能够按照定义好的测量循环语法在刀位中生成通用的测量循环控制语句(用于后处理软件进一步进行解析和处理)。

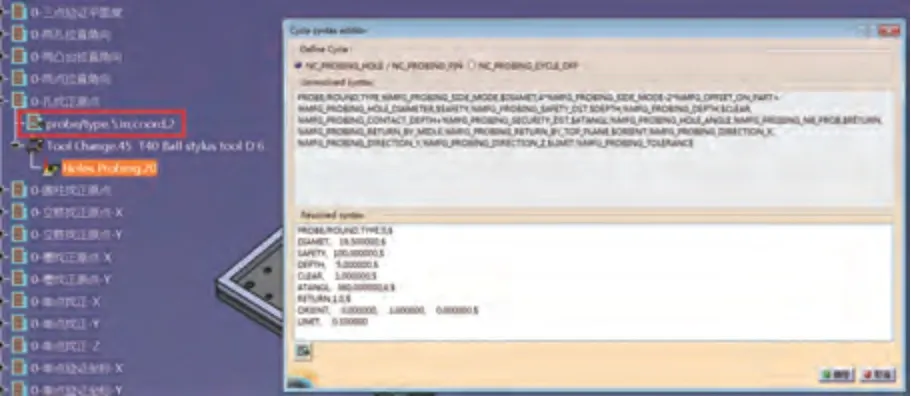

以孔测量为例,通过定义测量元素、测量动作参数等,生成孔的测量轨迹和测量控制参数,典型应用如图3所示。其生成的通用语法如图4所示。

图4 CATIA V5中孔测量通用语法示意

在应用中,由于孔测量功能被用于基准测量、加工孔尺寸测量评价、工序中孔径测量及加工补偿等多种孔的测量处理需求,因此,还需要通过定义辅助的关键字语句来区分不同的用途,用于后处理软件生成不同的测量指令序列。关于孔的特殊关键字语法定义见表1,其在编程中的定义位置如图3红色标识所示。

图3 CATIA V5中针对孔测量的典型应用示意

表1 孔的特殊关键字语法定义

对于其他如槽/筋、点测量等,其定义方式与孔的处理方式相似,在此不再详述。

2.4 在机测量功能后处理开发实现

在CAM软件编程获得通用测量刀位数据后,必须进行后处理,生成能够用于特定数控机床应用的测量程序。因此,测量程序后处理功能的开发实现至关重要。

后处理软件通过读取测量关键字控制语句来识别是否为测量功能,并区分是哪一种测量功能,通过对语句中各参数的解析分别获得各项参数的定义值。在控制语句PROBE/START和PROBE/OFF之间是通用的测量路径和参数,后处理将更加详细地对通用参数进行解析,并对测量GOTO点进行解析,得到完整的测量轨迹和测量动作控制参数。在此基础上,按照一定的处理逻辑,生成特定测量循环的测量控制指令语句。对于基准找正测量,测量后将结果数据存储到约定的测量基准变量中;对于加工的尺寸评价验证,还要将测量结果与尺寸公差限定值进行比较判断,并进行相应的提示处理,此类功能根据实际应用需求进行开发。

孔原点找正的刀位文件和后处理生成的测量程序的对比见表2。

表2 刀位文件和后处理生成的测量程序对比

3 测量仿真技术的研究和环境开发应用

由于在机测量的各类测量循环指令、子程序非常多,所以每一项测量功能的测量控制参数都较多,测量过程中动作控制复杂,在我们的应用案例中发那科系统和海德汉系统均定制开发了多达30余种测量循环子程序。如此数量的子程序应用,极易出现编程过程中误操作等问题,造成测量程序生成错误。一旦出现错误将会对数控设备及测头造成不可预测的损坏。另外,后处理开发要根据CAM编程的定义进行这些测量程序的生成实现,后处理开发的结果是否正确也至关重要,完全通过现场试运行进行检验,既浪费时间,又缺乏开发过程的灵活性和及时性。数控测量仿真技术是解决这些问题的有效途径和技术保障措施[6]。

因此,建设一套完善的测量程序仿真环境,无论对后处理开发验证还是日常测量程序生成后检查验证都至关重要。

3.1 在机测量仿真环境构建开发

在机测量仿真环境构建开发主要包括以下内容。

1)常规机床运动模型构建、带有支持测量指令和测量功能的控制系统文件构建等。

2)海德汉系统验证其自带测量指令循环能否充分支持各种测量应用;发那科系统需将现场测量的定制测量子程序加载到仿真环境中;在仿真环境建设中,需要配置仿真控制系统文件以支持各类标准的控制系统测量循环,另外自定义的测量宏程序是实现完备的测量仿真功能的重点[7]。

3)加工基准定义防错控制、特殊语句识别以及测量数据比较逻辑等特殊的仿真控制。

4)其他仿真控制等。

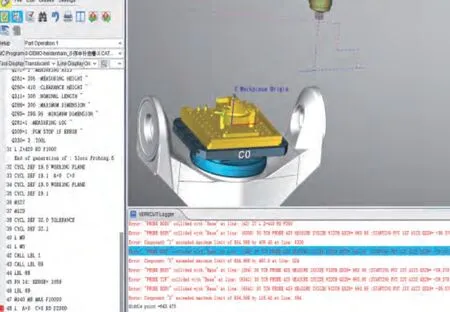

3.2 工程应用

在柔性生产线中的某型机叉形件数控测量程序上应用了测量仿真的开发成果。在仿真针对槽特征的测量程序时,发现测头的运行轨迹严重偏离了测量位置,如图5所示。经分析发现是后处理程序对测量指令序列的解析生成有严重的错误造成的,修改后处理的处理策略重新生成测量指令序列,再次进行仿真,测量轨迹和测量动作符合测量控制要求,结果如图6所示。通过此次仿真,不但及时发现了测量程序错误,而且发现了后处理功能的错误,测量仿真应用的作用明显,后续将结合仿真能力建设持续推进测量仿真技术的推广应用。

图5 对测量程序进行仿真发现异常

图6 修正后正确的测量仿真结果

4 结束语

本文探讨了数控加工在机测量技术应用的总体架构、发那科和海德汉数控系统测量子程序的实现以及在机测量后处理开发、在机测量仿真环境的构建开发,形成了较完整的在机测量技术应用体系,开发建设成果已经在我公司首条柔性智能生产线的零件编程及加工中得到应用验证,为柔性智能生产线批产工艺应用稳定运行提供了有效的技术手段。