桔皮天然色素应用于羊毛纤维染色工艺的优化

王雪梅,洪国英,郑昌懂,易 帆,郭潇涵

(1.兰州理工大学 机电工程学院,甘肃 兰州 730050;2.苏州大学 纺织与服装工程学院,江苏 苏州 215006)

在纺织及印染业中,人们越来越关注水污染、原材料和产品的可持续性、生物降解性等环境问题。天然植物染料除具有无毒、环境相容性好、可生物降解外,所染色的织物手感丰满,色泽纯朴、自然,并具有天然的香气,且部分植物染料染出的织物具有防虫、杀菌等功效[1]。我国在天然染料染色方面的发展主要集中于从植物中提取色素,运用成熟的民间工艺,注入新的科技,采用现代化先进的生产设备及质量监控仪器和手段,确保产品质量稳定可靠,达到植物染料产业化,现已开发出50多种色谱[1]。但由于天然色素上染纤维色牢度差、易水解等问题,国内外学者们主要从织物表面改性、优化染色工艺和添加固色助剂等方面着手[2-4],以此来提高天然色素上染不同纤维的染色性能。

桔子皮作为一种水果的果皮被人们熟知,同时也可以提取天然色素应用于纺织印染、食品和化妆品。本文旨在从桔子皮中提取天然色素应用于羊毛纤维染色,采用单因素试验和响应面法试验,优化色素提取工艺和染色工艺,获得最优化染色工艺,使最优工艺染色所得羊毛纤维的上染百分率和色牢度有一个新的突破,为生态染色技术助力。

1 试 验

1.1 材料与仪器

材料:桔子皮粉末(自制)、羊毛纤维(兰州三毛纺织实业股份有限公司)。

药品:无水乙醇(分析纯,天津市百世化工有限公司),乙酸、氯化镧(分析纯,成都市科隆化学品有限公司)。

仪器:WG700CTL型格兰仕微波炉(佛山市顺德区格兰仕微波炉电器有限公司),DZF-6050真空干燥箱(上海一恒科学仪器有限公司),HH-S8数显双列八孔不锈钢水浴锅(北京科伟永兴仪器有限公司),高速中药粉碎机(浙江省永康市铂欧五金制品有限公司),NS800分光测色仪(深圳市三恩时科技有限公司),电子天平PTX-FA2015(福州华志科学仪器有限公司),光学电子显微镜(北京普瑞赛司仪器有限公司),CT-6020数显防水笔式pH计(常州德社精密仪器有限公司),电子单纤维强力测试机(温州大荣纺织仪器有限公司),实验室水纯化系统(上海芷昂仪器有限公司),标准筛(60目,孔径0.25 mm)。

1.2 色素提取

1.1.1 色素提取单因素试验

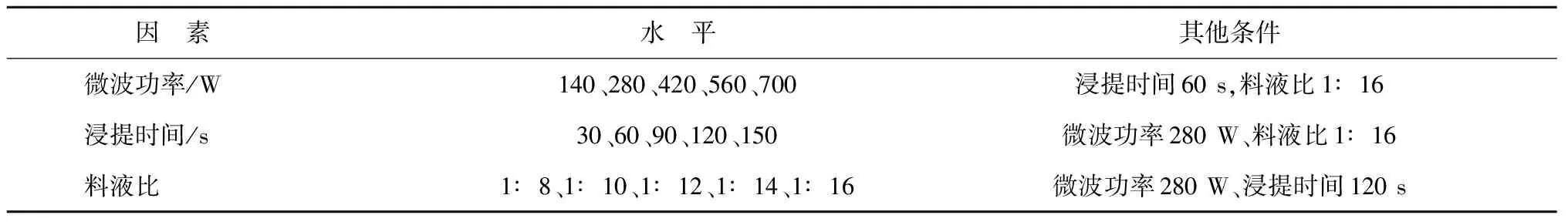

选取微波功率、微波浸提时间和料液比3个因素,分别考察其对桔子皮色素提取率的影响[5-6]。色素提取单因素试验安排表如表1所示。

表 1 色素提取单因素试验安排表

称取2.0 g桔子皮粉末加入20 mL无水乙醇充分搅拌,然后在微波炉中加热浸提[7],取出后静置至室温,经滤纸过滤,得到色素乙醇溶液,再将滤渣烘干,计算桔子皮色素提取率。

(1)

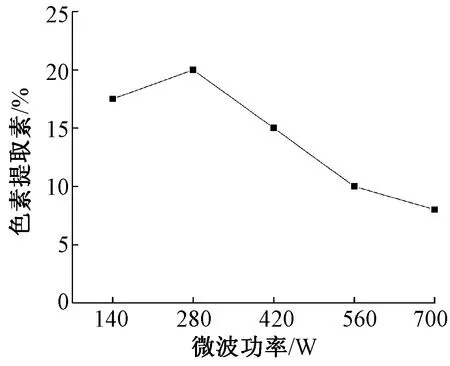

微波功率对色素提取效果的影响见图1。由图1可知,随着微波功率的增大,色素提取率总体呈先增后减的趋势,当微波功率达到280 W时,色素提取率达到最高值,此时继续增加微波功率时,提取率反而下降,因此选取140、280 和420 W为响应面优化试验微波功率的3个水平。

图1 微波功率对色素提取效果的影响

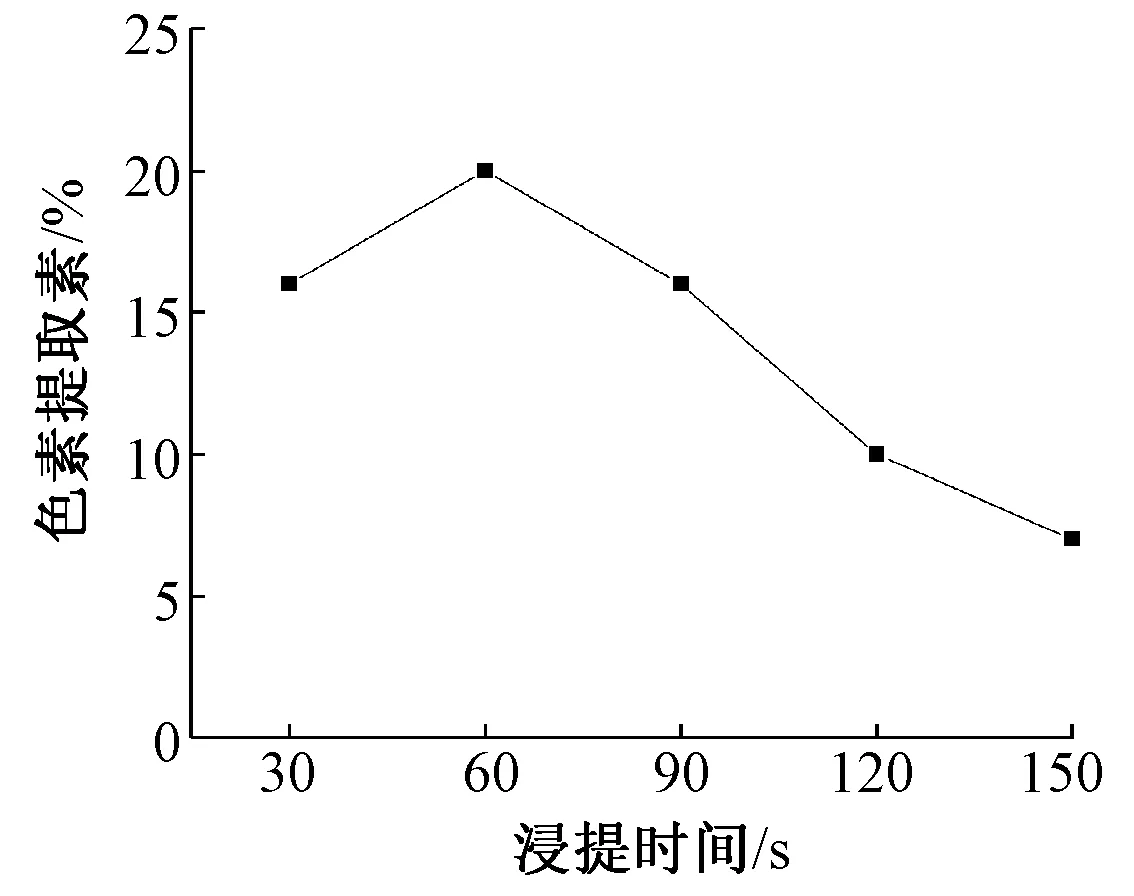

浸提时间对色素提取效果的影响见图2。由图2可知,随着微波浸提时间的增加,色素提取率先升高后下降,色素提取率在浸提时间为60 s时达到最大值,此后继续延长浸提时间,提取率反而下降,因此选取30、60 和90 s为响应面优化试验浸提时间的3个水平。

图2 浸提时间对色素提取效果的影响

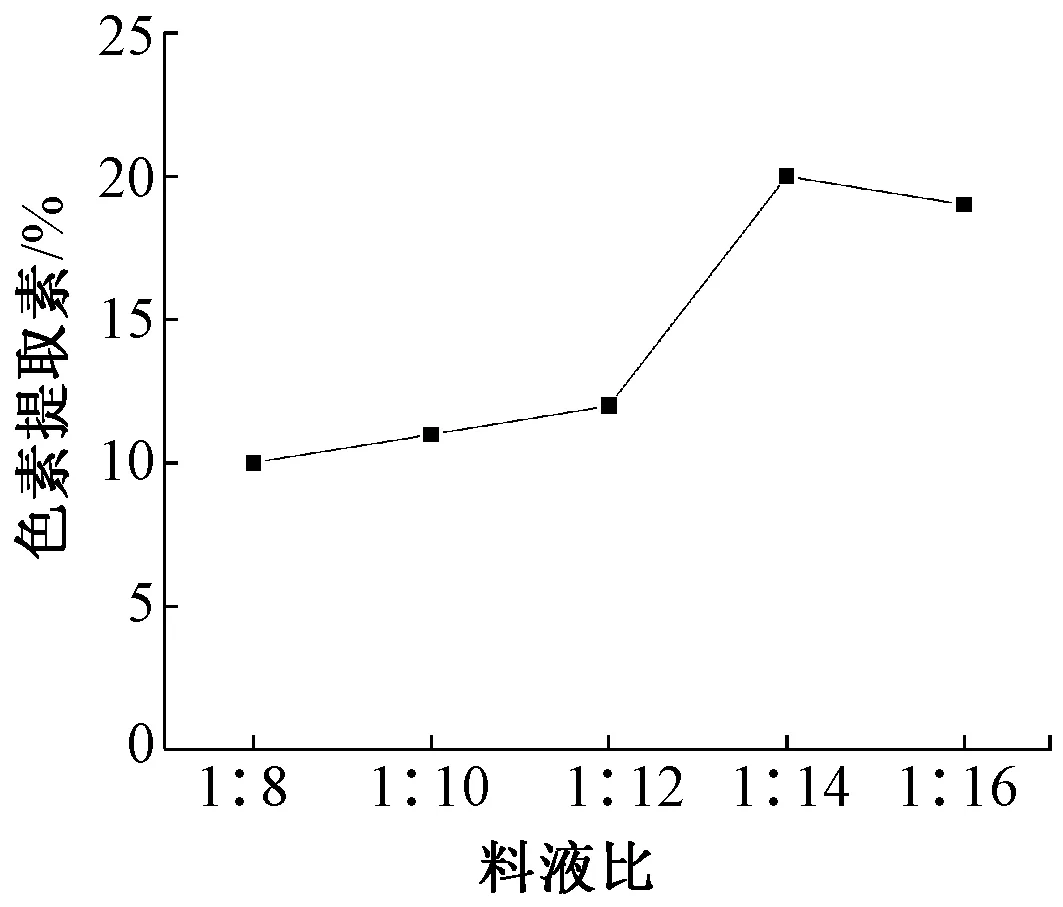

料液比对色素提取效果的影响见图3。由图3可知,随着料液比的增大,色素提取率也随之增大,当料液比达到1∶14时,色素提取率达到最高值,此时继续增大料液比时,提取率反而下降,因此选取1∶12、1∶14和1∶16为响应面优化试验料液比的3个水平。

图3 料液比对色素提取效果的影响

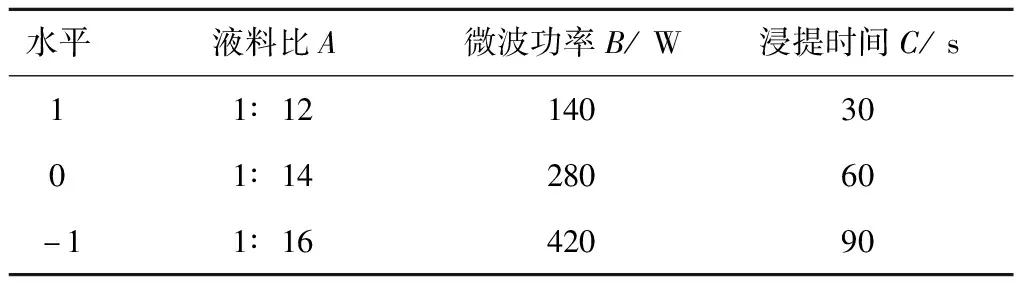

1.1.2 色素提取响应面优化试验设计

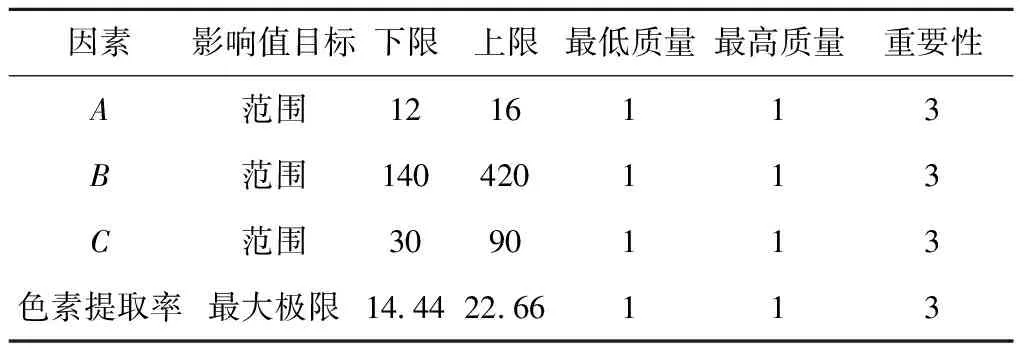

依据单因素试验结果,选取液料比A、微波功率B(W)、浸提时间C(s)为试验因素,以桔子皮色素提取率(%)为试验指标Y,使用软件Design-Expert 8.0.6 Trial中的Box-Benhnken试验原理,设计3因素3水平试验方案,色素提取响应面优化试验因素水平表如表2所示。

表2 色素提取响应面优化试验因素水平表

1.2 染色工艺

1.2.1 羊毛纤维染色工艺

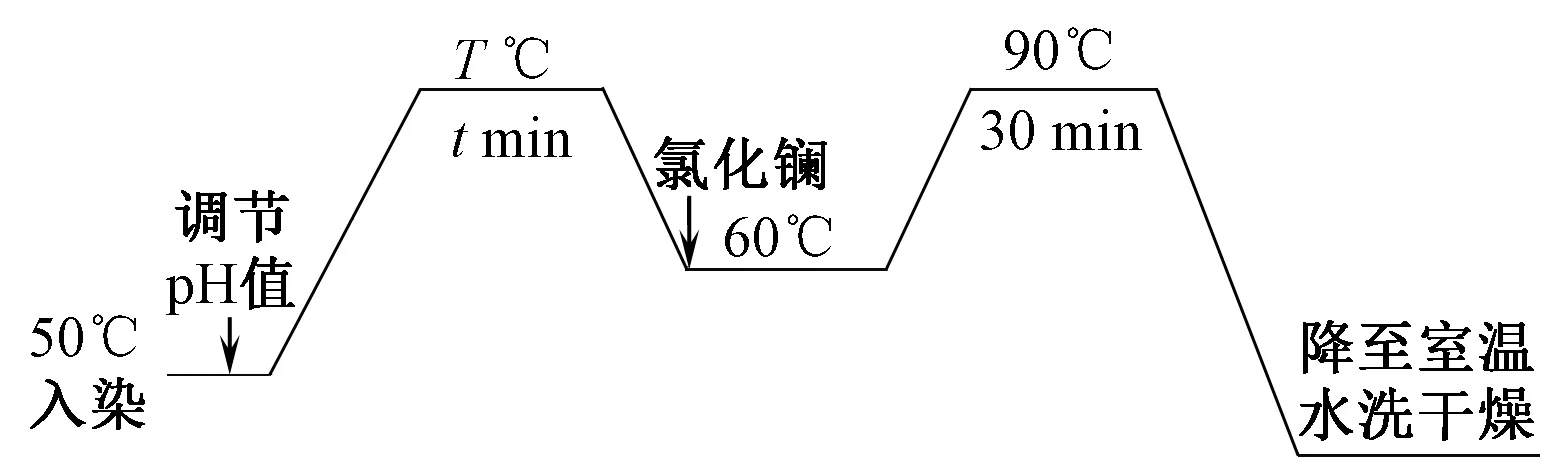

染色工艺流程:染液→50 ℃入染→加乙酸调pH值→升温至染色温度→保温至染色时间→降温至60 ℃→加入媒染剂→升温至90 ℃→保温30 min→降温→水洗→晾干。

染色过程:采用一浴二步后媒染法进行染色,首先将水浴锅加热至50 ℃,加入一定液料比的染液,并用乙酸调节至所需pH值,用玻璃棒搅拌均匀后,放入完全润湿的羊毛纤维,不断用玻璃棒搅拌至完全浸入染液中;然后对染液进行加热,待染液升温至所需染色温度后,停止升温并保持所需染色时间后,对染液进行降温,降温至60 ℃后加入媒染剂氯化镧6%(owf),搅拌均匀后继续对染液进行加热,加热至90 ℃后,停止升温并保温30 min;最后对染液进行降温,待染液降温至室温后,用自来水将染色羊毛纤维充分水洗,自然晾干。染色工艺曲线见图4。

图4 染色工艺曲线

1.2.2 染色工艺单因素试验

染色工艺单因素试验安排表如表3所示。采取最优工艺提取的桔皮色素配制染液,称取一定量的羊毛纤维,采用浸染法,按照表3的染色工艺对羊毛纤维进行染色。

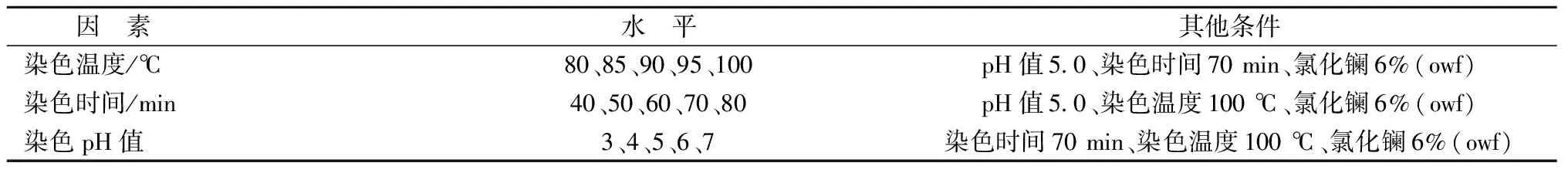

表 3 染色工艺单因素试验安排表

选取染色温度、染色时间和染色pH值3个因素,以未染色羊毛纤维为标样测试染色试样的色差值(ΔE)。

染色温度对染色效果的影响见图5。由图5可知,随着染色温度的升高,染色试样的色差先升高后下降,当染色温度达到85 ℃时,试样色差值达到最高值,此时继续升高染色温度,色差值反而下降,因此选取80、85、90 ℃为响应面优化试验染色温度的3个水平。

图5 染色温度对染色效果的影响

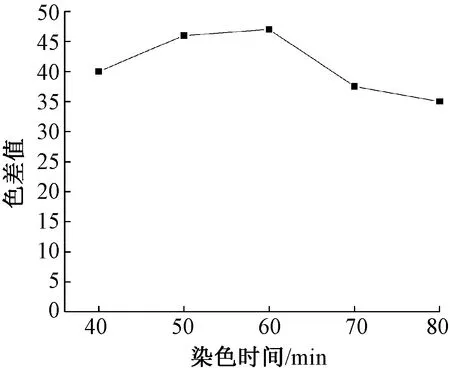

染色时间对染色效果的影响见图6。由图6可知,随着染色时间的延长,试样色差值先升后降,在染色时间为60 min时达到最大值,此后继续延长染色时间,色差值反而下降,因此选取50、60、70 min为响应面优化试验染色时间的3个水平。

图6 染色时间对染色效果的影响

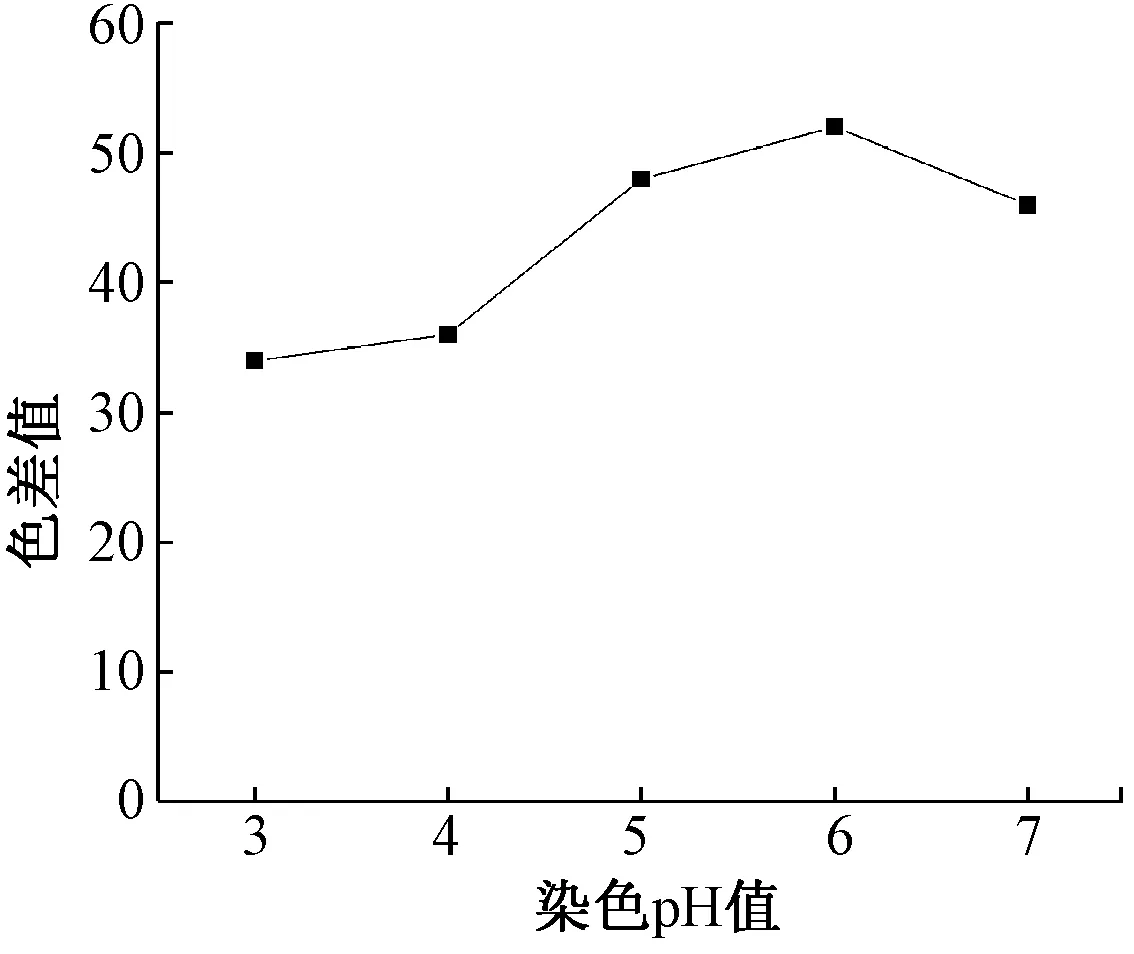

染色pH值对染色效果的影响见图7。由图7可知,随着染色pH值的增大,试样色差值也随之增大,当染色pH值达到6时,色差达到最高值,此时继续增大染色pH值时,色差值反而下降,因此选取5、6和7为响应面优化试验染色pH值的3个水平。

图7 染色pH值对染色效果的影响

1.2.3 染色工艺响应面优化试验设计

依据单因素试验结果,选取染色温度D(℃)、染色时间E(min)、染色pH值F为试验因素,使用软件Design-Expert 8.0.6 Trial中的Box-Benhnken试验原理,设计3因素3水平试验方案,染色工艺响应面优化试验因素水平表如表4所示。

表 4 染色工艺响应面优化试验因素水平表

2 结果与讨论

2.1 色素提取

2.1.1 色素提取响应面优化试验结果

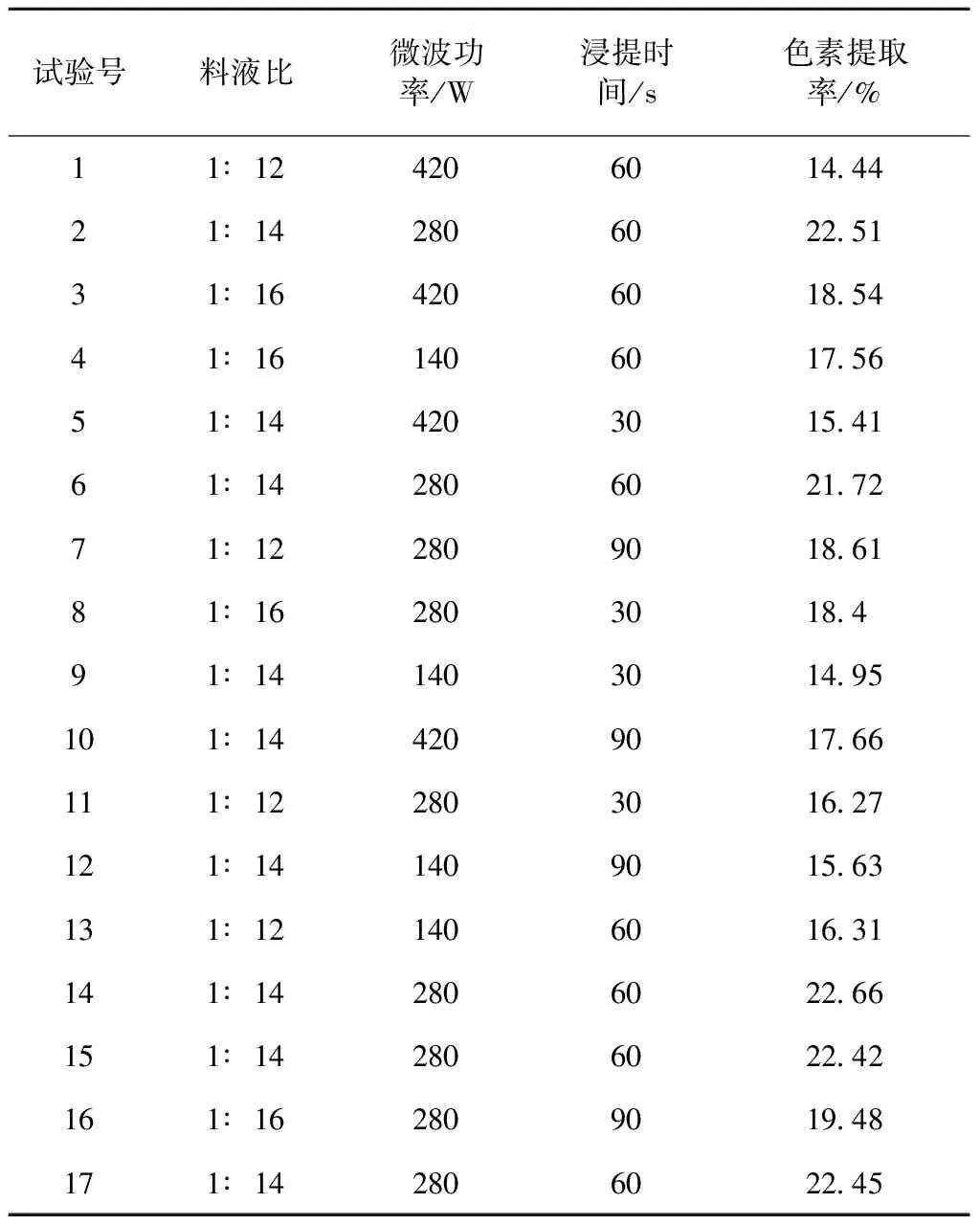

以桔皮色素提取率为响应值,以料液比、微波功率、微波浸提时间为响应因子,3因素3水平的响应面优化试验结果,色素提取相应面优化试验结果如表5所示。

2.1.2 色素提取响应面拟合模型分析

系统实现了由传统的科目式管理转变为科目加辅助核算的多口径管理模式,各业务模块自动生成财务凭证,保证业务及时入账,实现自动对账,提高财务制证工作效率;实现预算、财务、业务数据根据不同条件一键式查询预算执行进度和数据统计分析,快速生成各类所需报表及自定义样式报表,为财务管理工作带来极大的便利。

使用Design-Expert 8.0.6Trial软件,根据表5所示的响应面法试验结果进行二次多元回归拟合,得到以桔子皮色素的提取率Y对编码自变量A、B和C的二次多元回归方程为:

Y=22.35+1.04A+0.20B+0.79C+

0.71AB-0.31AC+0.39BC-1.68A2-

3.96B2-2.48C2

(2)

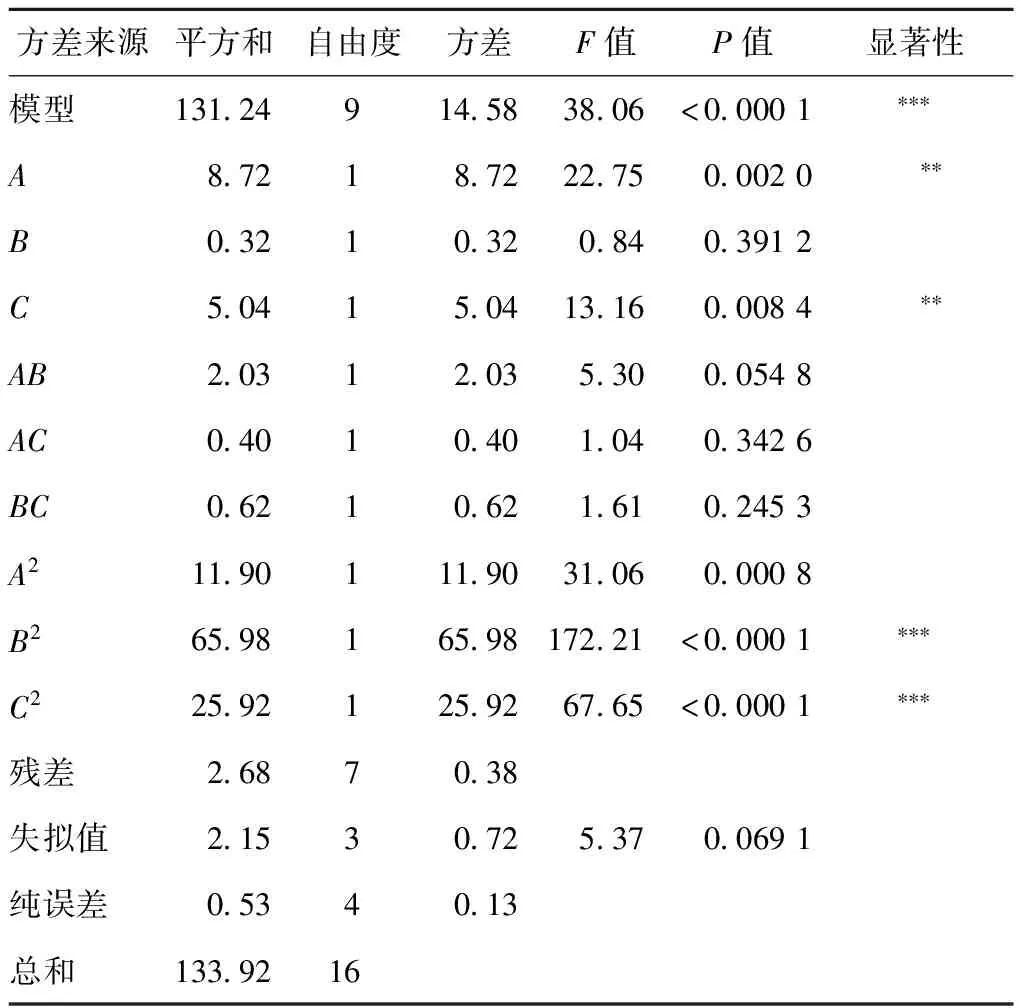

由表6色素提取回归模型各项方差分析表可知,该模型的F值为38.06(P<0.000 1),这说明该回归模型极显著。失拟项不显著(P=0.069 1>0.05),表明模型选择合适,可以用此模型对试验进行分析和预测。显著性检验表明,料液比A对桔子皮色素提取率显著(P=0.002 0<0.05),浸提时间C对桔子皮色素提取率显著(P=0.008 4<0.05),而微波功率B对桔子皮色素提取率不显著(P=0.391 2>0.05),料液比、微波功率及浸提时间各2因素间的交互作用影响都不太显著。

表 5 色素提取响应面优化试验结果

表 6 色素提取回归模型各项方差分析表

2.1.3 色素提取响应面多因素交互分析

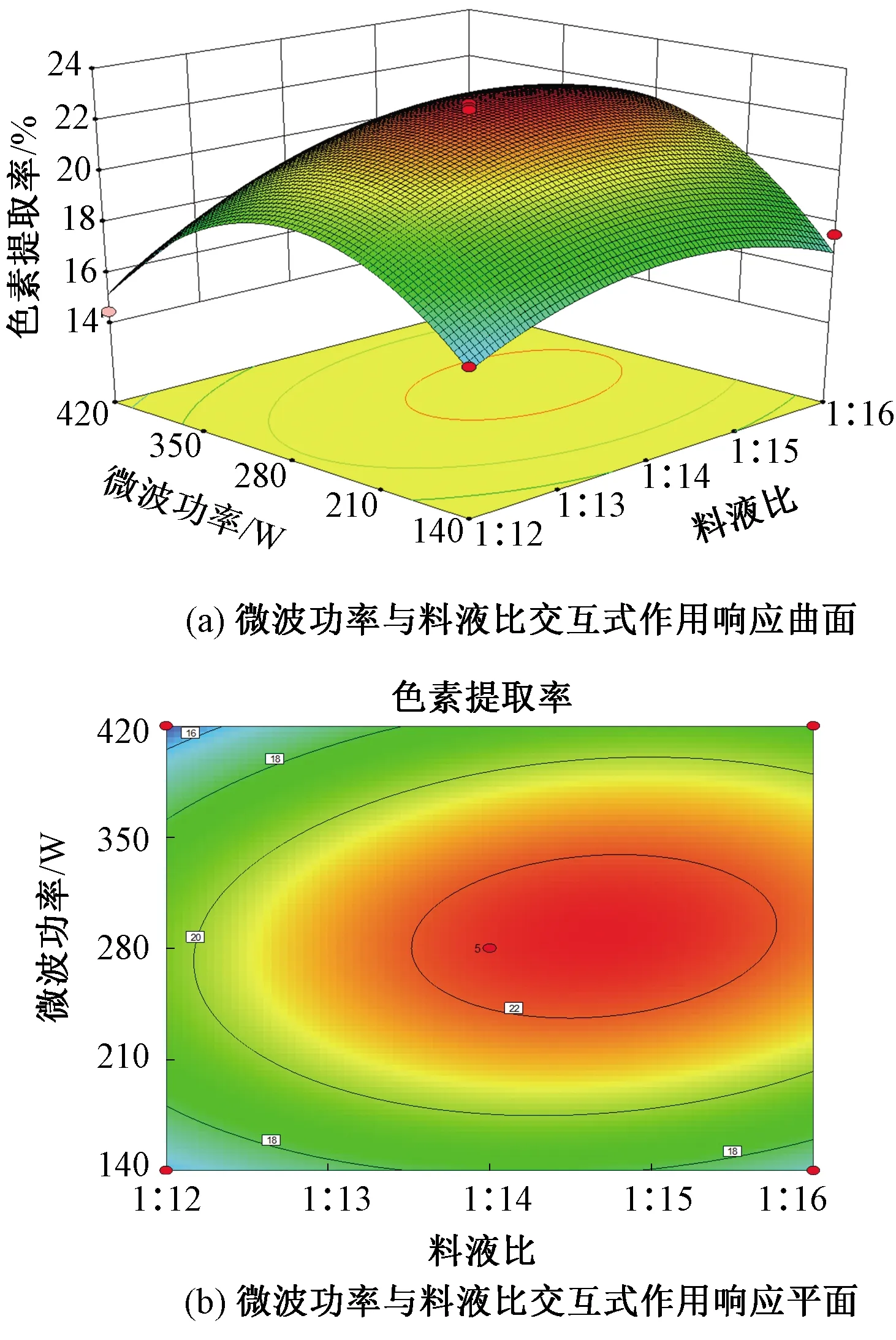

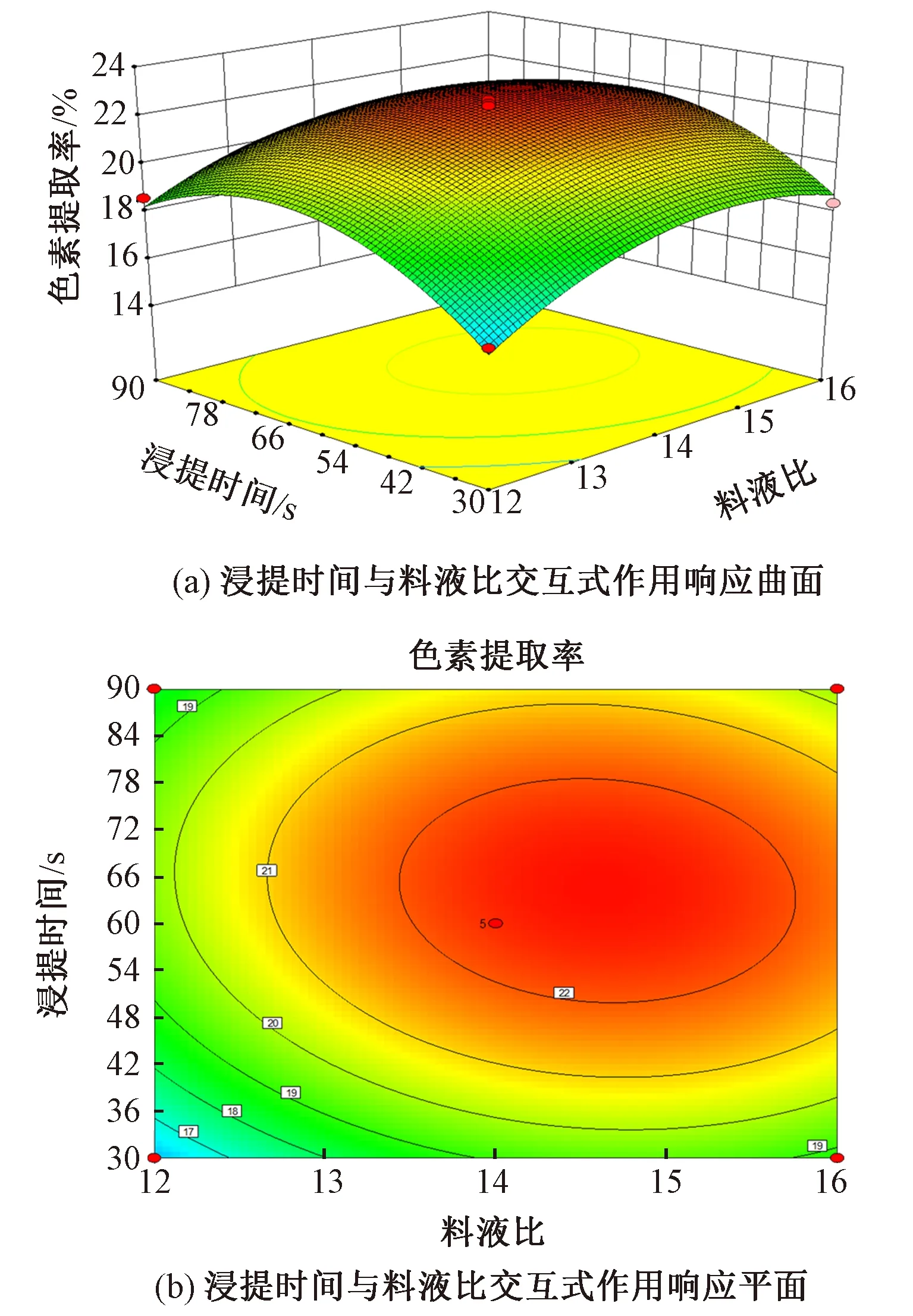

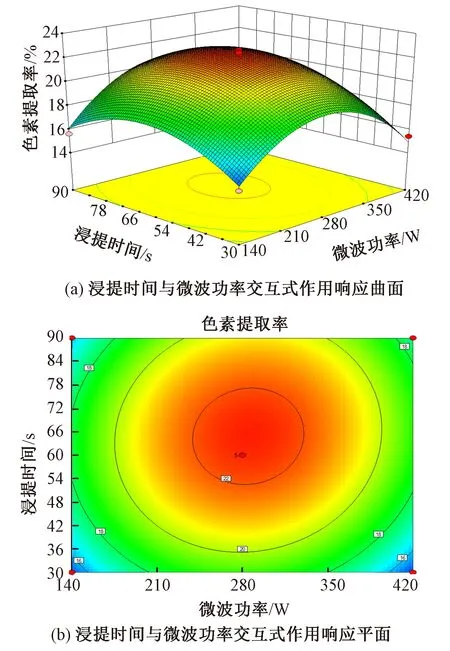

为了考察交互项对色素提取率的影响,Design-Expert 8.0.6Trial软件对模型进行降维分析,所得的微波功率与料液比交互式作用响应面图见图8、浸提时间与料液比交互式作用响应面图见图9;浸提时间与微波功率交互式作用响应面图见图10。

图8 微波功率与料液比交互式作用响应面图

图9 浸提时间与料液比交互式作用响应面图

图10 浸提时间与微波功率交互式作用响应面图

等高线的形状可反映出交互效应的强弱,椭圆形表示2个因素交互作用显著,而圆形则与之相反[8]。结合图8、9和图10各交互作用响应面图和表6中数据综合分析可知,各因素间的相互作用都比较小,比较而言,微波功率和料液比之间、浸提时间和料液比之间的交互作用相对显著。料液比有着较大的F值和很小的P值,说明料液比是桔皮色素提取率的限制因素,较小的波动会引起桔皮色素提取率较大的变化。

2.1.4 色素提取响应面优化结果

由Design-Expert 8.0.6Trial软件得到了微波辅助提取桔皮色素的理论最优工艺为:料液比1∶14.62、微波功率288.44 W、浸提时间64.2 s,此时桔皮色素提取率为22.577 2%。为便于实际操作,得到修正后的色素提取最优工艺参数为:料液比1∶15,微波功率280 W,浸提时间60.0 s。此条件下提取色素后测得桔皮色素提取率为22.24%,与理论预测值22.577 2%基本吻合,说明该模型较真实地拟合了实际情况,具有实用价值。色素提取工艺响应面法Design-Expert软件优化结果如表7所示。

表7 色素提取工艺响应面法Design-Expert 软件优化结果

2.2 染色工艺

2.2.1 染色工艺响应面优化试验结果

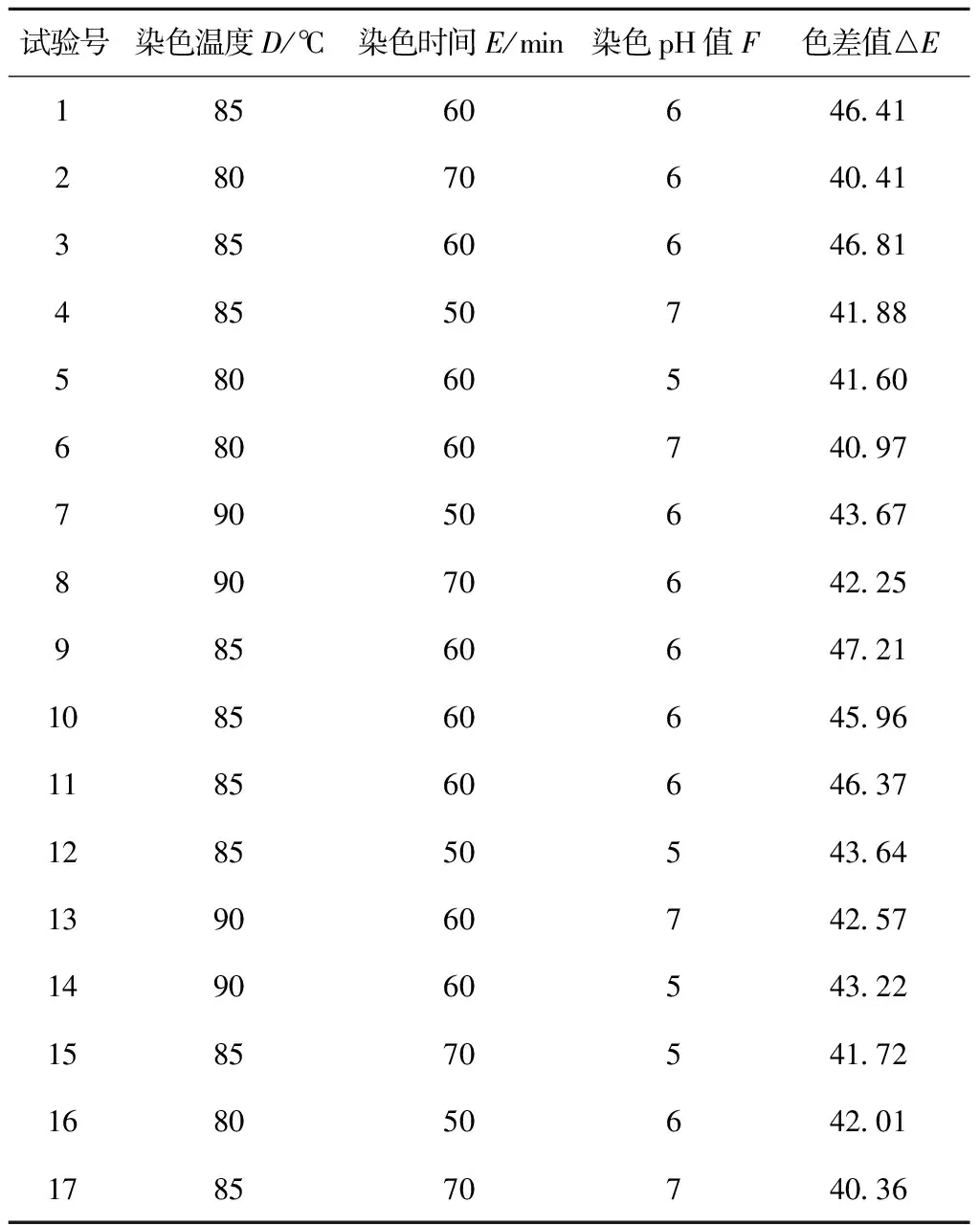

以羊毛染色的色差值为响应值,以染色温度、染色时间、染色pH值为响应因子,3因素3水平的响应面优化试验的结果,染色工艺响应面优化试验结果如表8所示。

表 8 染色工艺响应面优化试验结果

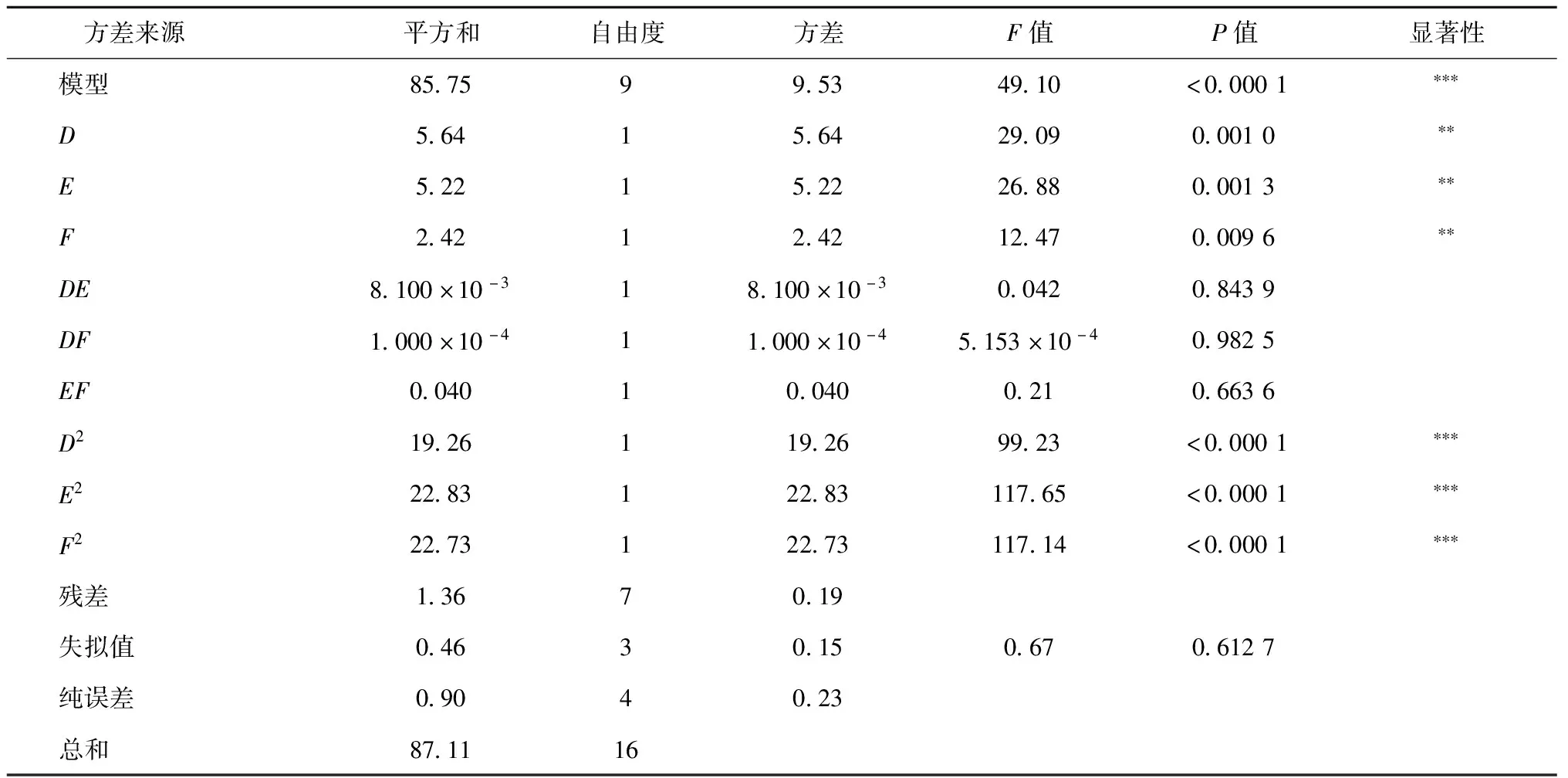

2.2.2 染色工艺响应面拟合模型分析

利用Design-Expert 8.0.6Trial软件,根据表8所示的试验结果进行二次多元回归拟合,得到以羊毛染色的色差值Y对编码自变量D、E和F的二次多项回归方程为:

Y=46.55+0.84D-0.81E-0.55F+

0.045DE-5×10-3DF+0.1EF-

2.14D2-2.33E2-2.32F2

(3)

由表9染色工艺回归模型各项方差分析表可知,模型的F值为49.10(P<0.000 1),说明该回归模型极度显著。失拟值不显著(P=0.612 7>0.05),表明模型选择合适,可用此模型对试验进行分析和预测。显著性检验表明,染色温度D对羊毛染色的色差显著(P=0.001 0<0.05),染色时间E对羊毛染色的色差显著(P=0.001 3<0.05),pH值F对羊毛染色的色差也显著(P=0.009 6>0.05),而染色温度、染色时间及pH值各两因素间的交互作用影响都不太显著。

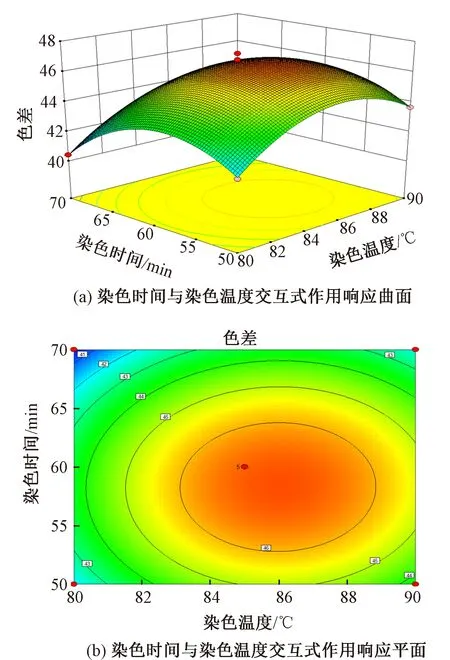

2.2.3 染色工艺响应面多因素交互分析

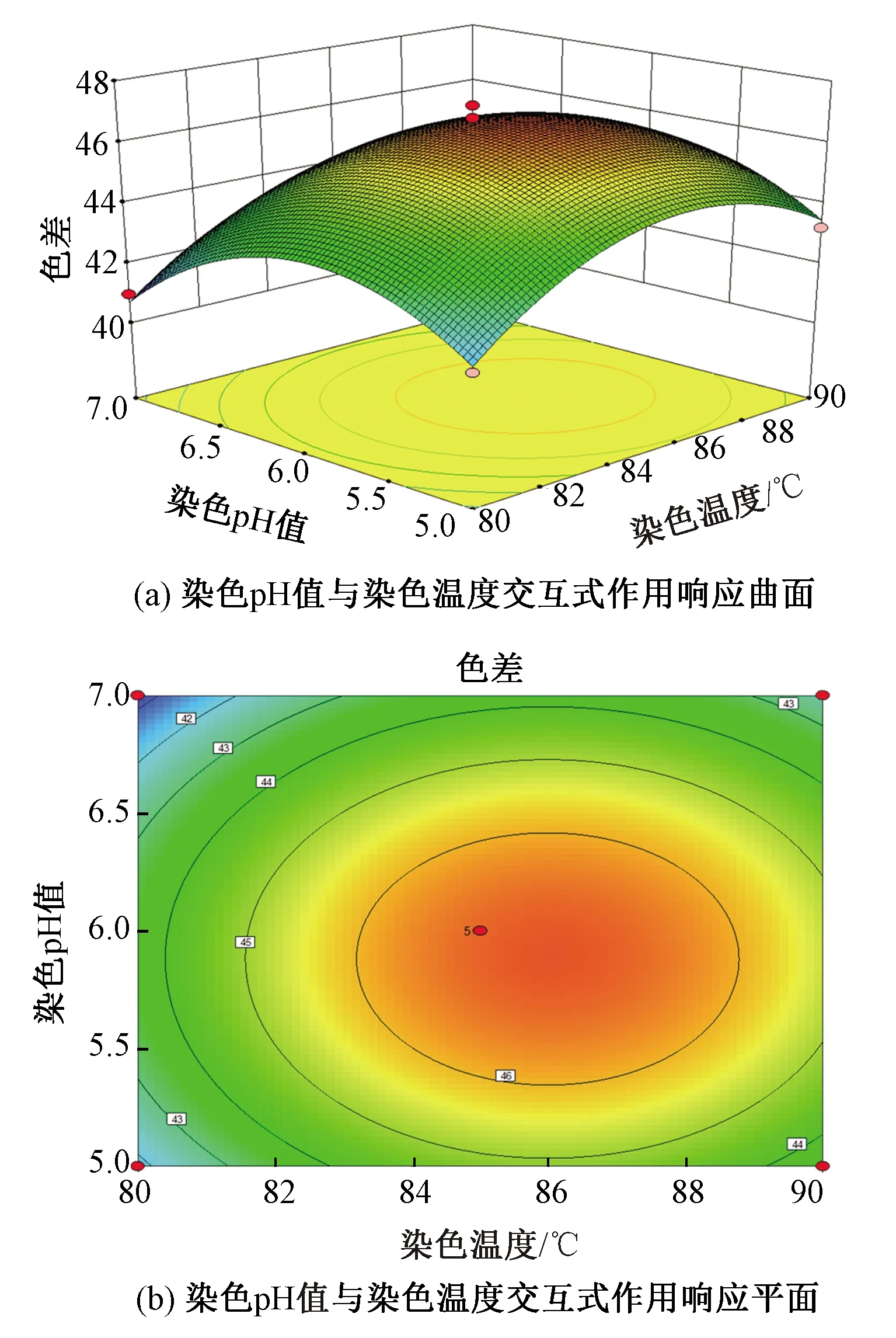

为了考察交互项对染色试样色差的影响,Design-Expert 8.0.6Trial软件对模型进行降维分析[9-11],所得的染色时间与染色温度交互式作用响应面图见图11,染色pH值与染色温度交互式作用响应面图见图12,染色pH值与染色时间交互式作用响应面图见图13。结合图11~13各交互作用响应面图和表9中数据综合分析可知,各因素间的相互作用都比较小,比较而言,染色时间和染色温度之间、染色pH值和染色温度之间的交互作用相对显著;染色温度有着较大的F值和很小的P值,说明染色温度是染色试样色差的限制因素,较小的波动会引起染色试样色差较大的变化。

表 9 染色工艺回归模型各项方差分析表

图11 染色时间与染色温度交互式作用响应面图

图12 染色pH值与染色温度交互式作用响应面图

图13 染色pH值与染色时间交互式作用响应面图

2.2.4 染色工艺响应面优化结果

染色工艺响应面法Design-Expert软件优化结果如表10所示,由Design-Expert 8.0.6Trial软件得到了桔皮色素染色羊毛纤维理论最优工艺为:染色温度85.97 ℃、染色时间58.26 min、染色pH值 5.88,此时试样色差值为46.737 7。为便于实际操作,得到修正后的染色最优工艺参数为:染色温度86 ℃,染色时间58 min,pH 值5.9。此条件下染色后测得试样色差值为46.30,与理论预测值46.737 7基本吻合,说明该模型较真实地拟合了实际情况,具有实用价值。

2.3 最优染色工艺验证试验

2.3.1 最优染色工艺试样性能测试

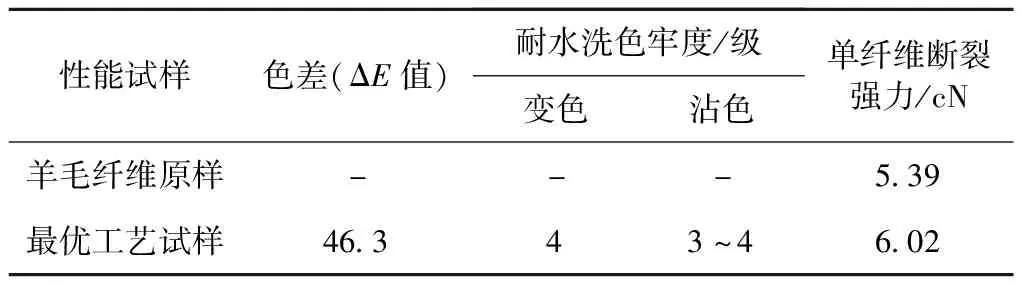

由表11最优染色工艺试样性能测试结果可知,最优染色工艺试样的色差值达到了45以上,获得了较高的得色量,而耐水洗色牢度均在3级以上,完全满足正常穿着需要;同时,最优染色工艺试样单纤维断裂强力与原样相比无明显变化,说明此优化的染色工艺对羊毛纤维的强力性能没有影响。

表 10 染色工艺响应面法Design-Expert 软件优化结果

表 11 最优染色工艺试样性能测试结果

2.3.2 最优染色工艺试样表面形貌观察

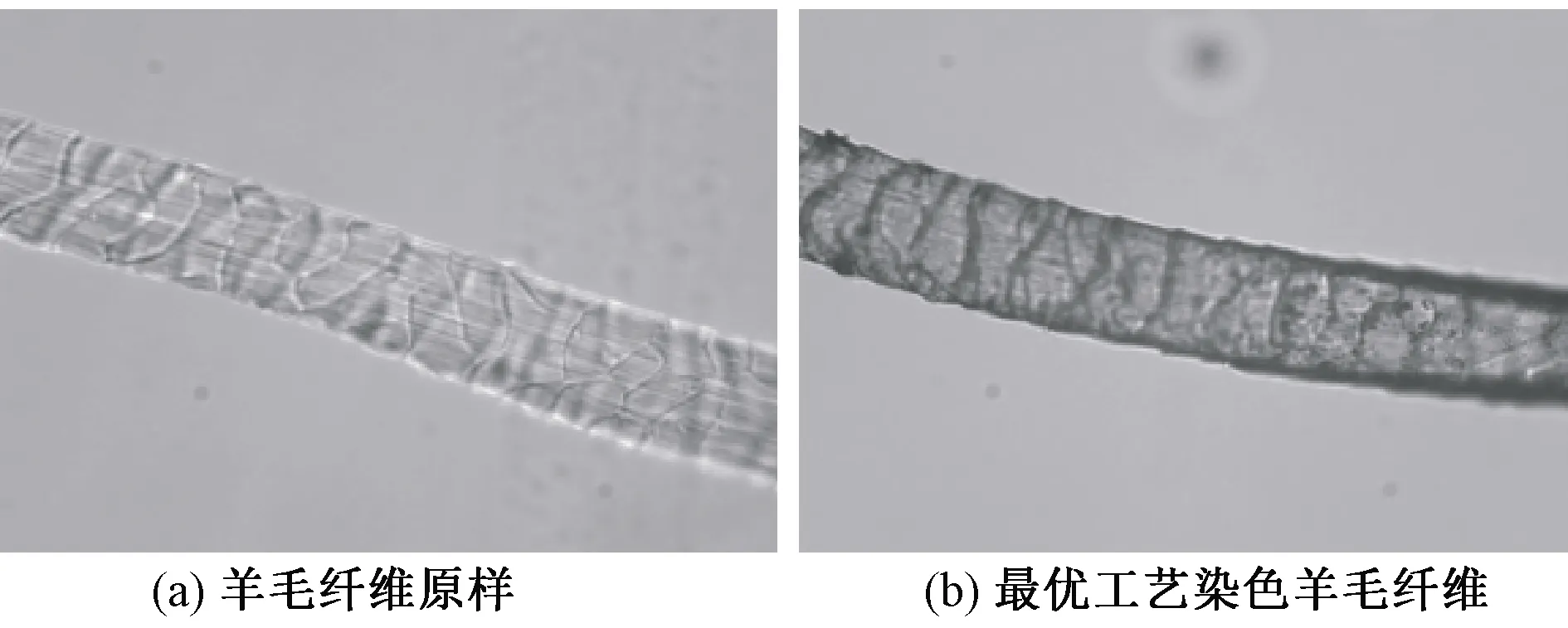

羊毛纤维原样和最优工艺染色羊毛纤维表面形貌见图14,在40倍镜的光学显微镜下观察染色前后的羊毛纤维的表面形貌,与未染色羊毛纤维原样相比,经过最优工艺染色的羊毛纤维表现为纤维呈色明显加深,提取的桔子皮色素染液溶解性能较好,在纤维表面有附着,在纤维内部有扩散,在染色过程中能够浸透到羊毛纤维中。说明优化的染色工艺使得羊毛纤维获得了良好的着色效果。

图14 染色前后羊毛纤维表面形貌(×40)

3 结 论

文章应用响应面法探讨得到微波辅助无水乙醇提取桔子皮色素的优化工艺,选用稀土离子为媒染固色剂,在微波辅助的条件下,设计响应面法试验方案,得到优化的媒染固色工艺参数。最优工艺染色的羊毛纤维与未染色羊毛纤维相比,色差值达45以上,耐水洗色牢度均在3级以上,满足人们的日常服用要求,同时得到以下结论:

①优化的桔皮色素提取工艺为:料液比1∶15,微波功率 280 W,浸提时间 60 s;优化的桔皮色素上染羊毛纤维工艺为:染色温度 86 ℃,染色时间 58 min,pH值5.9。

②桔子皮廉价易得,所含桔皮色素具有较好的分散性,制取的桔子皮色素染液色泽均匀、溶解性能好,在染色过程中能够浸透到羊毛纤维中,不会在羊毛纤维表面产生沉淀。

③用桔子皮制取的色素溶液呈深黄色,而优化的染色工艺染色所得羊毛纤维试样呈现较深的桔黄色,色泽较亮,且带有淡淡的桔子香味,手感比较柔软。

④采用氯化镧作为媒染固色剂,可规避常规媒染固色剂中金属离子对环境的影响,对于环保染色有实质性地推动。