回转体轴类零件加工自动线的研究

袁承家 董艳红

摘要: 在机械零件加工制造中,回转体轴类零件约占机械零件的70%。机械加工自动线可实现从零件毛坯到成品的主要部位自动加工,减少机械零件加工中不同加工设备间进行工序转换而引起的待工和多次上下料等时间,大幅度提高批量零件加工的效率。回转体轴类零件加工自动线的研制,可以满足机械加工企业高效自动化加工需求,解决企业由于人工成本不断上涨,招工难、用工贵的问题。

Abstract: In the machining and manufacturing of mechanical parts, the rotary shaft parts account for about 70% of the mechanical parts. Mechanical processing automatic line can achieve automatic processing from parts to the main parts of the finished product, reduce the mechanical parts processing of different processing equipment between the process conversion caused by waiting for work and multiple loading and unloading time, greatly improve the efficiency of batch parts processing. The development of automatic processing line for rotary shaft parts can meet the needs of efficient automatic processing of mechanical processing enterprises and solve the problems of labor cost rising, difficult recruitment and expensive employment.

關键词: 回转体;轴类;零件加工;自动线

Key words: rotary body;axial;parts processing;automatic line

中图分类号:TP391.73 文献标识码:A 文章编号:1674-957X(2022)01-0085-03

0 引言

随着机械零件制造的不断发展,械制造业已经形成了较大规模的产业群。近年来由于人工成本不断上涨,工厂订单不稳定,众多加工企业同时面临招工难、用工贵的问题,严重影响加工制造企业的竞争力。传统的人力生产方式已不能适应现在新的发展形势,自动化智能制造越来越受到重视。在机械零件加工制造中,回转体轴类零件约占机械零件的70%,研制回转体零件加工自动线可以大大提高加工效率,解决加工企业人工成本不断上涨的问题。

1 轴类零件的结构、材料和加工工艺

1.1 轴类零件的结构、材料

轴类零件是机器中常用典型零件,主要用来支承传动零部件,传递扭矩和承受载荷。轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。轴类零件的材料一般有碳素结构钢和合金结构钢,轴类零件的毛坯有圆棒料、锻件、铸钢件。轴在工作中需承受载荷,保证一定的回转精度轴类零件的加工表面通常有内、外圆柱面,内、外圆锥面,台阶平面和端平面,以及螺纹、花键、键槽和沟槽。

1.2 轴类零件的加工工艺

轴类零件的零件加工工艺根据轴的结构、生产批量、精度及表面粗糙度要求、毛坯种类、热处理要求等的不同而变化,车削和磨削是加工轴类零件的主要加工方法。公共轴线是各回转面的径向设计基准,精度要求较高的轴可以两端中心孔轴线作为径向加工基准;精度要求不高的轴及粗加工,可用外圆表面作加工基准。按照先粗车,再精车的顺序加工,精度要求高的轴要进行磨削加工。轴上花键、键槽、螺纹加工安排在车削后、磨削前;需淬火的轴,螺纹加工放在表面淬火后。轴的毛坯为锻件时,需进行正火处理,重要的轴类零件要经过多次热处理。加工分为粗加工、半精加工、精加工三个阶。粗加工阶段主要完成齐端面,打中心孔,粗车各外圆工作。半精加工阶段进行半精车,精车各外圆,车螺纹,铣键槽,铣齿轮等工作。精加工阶段主要修研中心孔。

机械加工自动线可实现从零件毛坯至成品的主要部位加工。可以大幅度提高批量零件加工的功效,减少机械零件加工中不同加工设备间进行工序的转换而引起的待工以及多次上下料等时间,通常这些时间要占整个零件生产周期的40-60%。

2 回转体轴类零件加工自动线结构设计

2.1 总体结构

研制的回转体轴类零件加工自动线集金属切削、自动上下料、智能控制和测量技术为一体,具备高效自动化加工特点,为轴类回转体零件的后续加工提供高精度加工基准。加工自动线具体配置为如图1所示,由上料料仓、两个机械手、铣端面钻中心孔机床、待料料仓、2台数控车床、翻转料仓、下料料仓、检测台和桁架组成。针对长度≦1000mm的回转体轴类零件的加工特点、加工部位和生产产量需求,自动化装置采用了桁架结构形式,可方便实现进线机床的增减,外形尺寸为30007×3660×4533mm。

2.2 模块化结构设计

自动加工生产线采用模块化设计,可根据用户加工需求配置不同功能、数量和规格的进线机床,可根据零件的加工部位、生产节拍和产量需求配置机床数量、增减加工和检测功能。进线机床也采用了模块化设计技术,可根据零件加工需求增减功能。数控车床可以配置为车削中心,进行零件的钻孔及铣削加工;铣端面钻(磨)中心孔机床可以增减套车功能、磨中心孔功能。

2.3 自动线加工工艺研究

自动线加工的零件为长度≦1000mm的回转体轴类零件,活塞杆及汽车变速箱传动轴零件是汽车、工程机械行业批量加工的回转体轴类零件,且多数零件的长度≦1000mm,其加工工艺也基本相同,作为典型回转体轴类零件进行加工工艺研究,如图2所示。

首先加工零件的两个端面,铣削或车削两端面;第二步加工零件的两端中心孔,钻两端中心孔,精度要求高的零件(如电动汽车的传动轴)还需磨削两端中心孔。第三步以中心孔或中心孔和其中一个端面作为零件加工装夹基准进行零件的车削、铣削和钻削。第四步另一中心孔和另一个端面作为零件加工装夹基准进行零件的掉头车削、铣削和钻削。最后进行花键的加工或热处理及外圆的磨削等。

3 自动加工线主要技术指标

设计的回转体轴类零件加工自动线主要包括:铣端面钻中心孔机床1台、数控车床3台和自动化装置1套。

3.1 铣端面钻(磨)中心孔机床主要技术指标

经过测试,铣端面钻(磨)中心孔机床主要技术指标为:虎钳中心至地面高度为1000mm,至床身导轨面高度度为300mm,加工直径为Φ20-Φ100,加工长度双钳最短为320mm,最长为1000mm。左右动力头主轴转速:铣轴为20-1200r/min,钻轴为20-2000r/min,磨头为5000-60000r/min(选配)。铣刀盘直径为Φ100,中心孔有两种规格:A型为Φ3.15″-Φ8″,B型为Φ2″-Φ6.3″。铣削进给范围:快进为6000mm/min,工进≤157mm/min;钻削和磨头进给范围均为:快进为6000mm/min,工进为0.01-50mm/min;磨头:快进为6000mm/min,工进≤157mm/min。左右主轴电机功率为3.7/5.5kW,额定转速为1000r/min。铣轴和钻轴锥孔锥度均为7∶24,磨头定心轴径为A2-5,每个虎钳最高使用压力为3.5MPa,X/Z定位精度达到0.016mm,重复定位精度达到0.007mm。

3.2 数控车床主要技術指标

床身上最大回转直径为Φ500,床鞍上最大回转直径为Φ300,最大车削直径(盘件)达到Φ400,最大钻孔直径为Φ20,最大车削长度达到1000mm,X轴最大行程为210+30mm,Z轴最大行程为1100mm。其中主轴箱主轴转速范围达到30-3500r/min,锥孔锥度为80(公制),主轴头部型号为A2-6,前轴径尺寸为Φ110,通孔直径为Φ65,主轴中心至床面高度为300mm,主轴中心至地面高度为1020mm。尾架套筒最大行程为mm,套简直径为Φ100,芯轴锥孔锥度为4#莫氏。刀盘刀位数为8,外圆刀方尺寸为25×25mm,最大镗刀杆直径为Φ40mm,刀尖最大回转直径为Φ370mm。液压浮动卡盘为?准200,C轴功能可选配。X/Z/C定位精度达到0.012/0.012/18″,X/Z/C重复定位精度0.005/0.005/12″。

3.3 自动化装置主要技术指标

设计的自动化装置桁架机械手采用伺服和减速机驱动方式,控制方式采用RCS。横梁(X轴)采用结构钢材质,竖梁(Z轴)采用铝合金材质;横梁和竖梁均设计为矩形导轨、齿轮齿条传动;机械手提升力达到35kg,X轴移动速度达到180m/min,Z轴移动速度达到120m/min,重复定位精度达到±0.03mm。

4 自动线加工设计主要问题及解决方法

4.1 细长轴零件的切削振动问题

活塞杆和汽车变速箱传动轴同时还属于细长轴零件,细长轴零件在加工中极易产生切削振动。加工细长轴零件的机床结构、切削参数、卡紧方式和顶紧力的选择对其切削振动十分重要。通过切削振动试验,并利用振动分析仪进行振动测试分析,确定了机床的结构形式、切削参数、卡紧方式和卡紧力,解决了细长轴零件加工中的切削振动问题。

4.2 进线机床切削过程中的断屑、冲屑、排屑

自动线加工中如果出现加工不断屑、缠屑、积屑,会造成自动线工作异常,甚至发生事故。鉴于自动线零件加工长度≦1000mm的参数设计,切削机床均配置为加工长度为1000mm的斜床身结构机床,具有自动上下料方便、排屑易和刚性强的特点,如图3所示。分别选用不同角度刀具、刀尖圆弧、断屑槽、切削参数进行切削试验,在避免由于切削刀具选择不合理而引起的切削振动情况下,解决了零件车削过程中因不断屑而引出的缠屑问题。为保持卡盘卡爪、卡盘及尾架顶尖、切削刀具的刀尖不存留切屑,分别在机床卡具附近和刀盘上配置了冲屑装置,解决了零件加工过程中出现的积屑问题。

4.3 单元动作互锁

自动线能否正常运行,与组成自动线的各工作单元是否有序正常工作密切相关。将各序机床卡具装置和气动门;自动上下料装置的上料料仓、下料料仓、各机械手及手爪、待料料仓、翻料料仓、零件检测台分为不同的工作单元进行指令控制,并通过不同形式的检测元件进行卡紧、松开、气动门开关、抓料、卸料、有料、无料等动作和状态确认。实现了单元动作的互锁控制,保证了自动线的正常工作。

4.4 刀具异常监控及刀具寿命管理

切削刀具刀片作为金属切削中的消耗品,涉及被加工零件是否合格和自动线能否正常工作。利用选定的数控系统功能通过设定电机扭矩参数范围随时监测切削刀具工作状况,当电机扭矩超出设定范围,机床报警提示可能出现刀具磨损过度或刀具破损情况,避免了切削刀具异常加工状况,如图4所示。

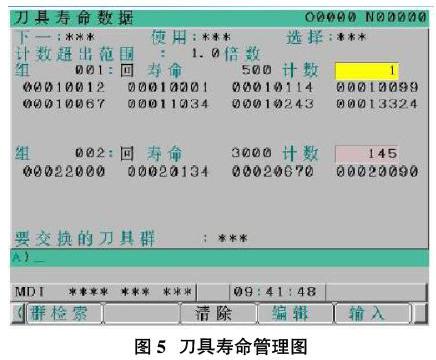

常规的刀片更换,都是根据被加工零件的尺寸变化和表面质量变化情况,判断是否更换刀片。这种方法不适合自动化批量的生产模式,利用数控系统的计数功能对切削刀具进行使用寿命管理,对不同零件设定不同加工数量,当零件加工数量达到设定的数量,机床即报警提示更换刀片,实现了切削刀具寿命管理,如图5所示。

5 结束语

研究针对机械零件加工制造中长度≦1000mm的回转体轴类零件的自动化加工,通过对典型零件加工工艺分析,进行自动线总体布局和参数设计。回转体轴类零件加工自动线采用模块化设计,解决了自动化加工机床切削加工中振动、断屑、冲屑、排屑和单元动作互锁等问题,具有自动上下料及料道配置,刀具异常监控及刀具寿命管理等功能,实现了回转体轴类零件自动化加工中关键技术的突破,技术上具有新颖性和先进性。今后根据用户的需求,进一步进行中心孔高效磨削、零件在线检测等技术的应用研究,增强自动线的加工及在线检测处理能力。研制的加工自动线已交付用户进行示范使用,进入零件加工试生产阶段,加工的零件为:活塞杆零件1种,预计年产量2万件;杆体零件2种,预计年产量10万件,可批量推向市场。

参考文献:

[1]张鹏.用线切割机床加工轴类零件的工装设计[J].化工管理,2021(07):146-147.

[2]袁志华,郭首邑,袁博.基于轴类零件表面特征的加工工艺.装备制造技术,2020(07):23-25.

[3]吴康福.复杂轴类零件的加工研究[J].内燃机与配件,2019(17):128-129.

[4]赵峰,于洪金.机器人自动生产线的工艺分析与总体设计研究.科技创新与应用,2020(25):111-112.

[5]梁进.基于PLC的模块化自动生产线设计分析.电子技术与软件工程,2020(20):109-110.