基于激光熔覆复合涂层的滑动轴承制造工艺研究

陆玉兵, 权秀敏

(六安职业技术学院,安徽 六安 237158)

滑动轴承在内燃机、航空发动机等重型工业机械设备中,用以支撑传动轴进行工作,因其结构简单、更换便捷、配合精确高、具有良好的抗冲击性等优点,被广泛应用于大功率、高速、重载荷等复杂的工作场合。因此,制造出耐摩擦性良好、较高硬度等特性,且结构简单合理,性能可靠、寿命持久的滑动轴承,便成了轴承制造行业的共同追求。实践证明,滑动轴承的抵抗磨损性能好坏,寿命高低,主要取决于滑动轴承材料耐摩性能的好坏。为了减少滑动轴承在实际工作中的磨损及疲劳破坏,提高滑动轴承使用寿命与性能,在现有的选材基础上,研究出一种基于TiC-TiB增强Co基复合涂层激光熔覆增材制造技术的滑动轴承制造工艺,对提高滑动轴承的耐磨损、硬度等性能将具有十分重要的应用价值。

1 激光熔覆增材制造技术

增材制造(AM)概念是相对于传统的机械加工而言的一种新型制造技术,其利用数字控制等现代制造技术,采用逐层叠加的方法,将三维模型“打印”成实物零件,习惯称之为“3D打印技术”。以激光作为热源的增材制造技术,称为激光增材制造技术(LAM)。激光增材制造技术根据制造方式不同又分为定向能量沉积(DED) 和粉末熔覆(PBF) 两种类型。激光粉末熔覆技术又被称为激光选区熔化成形技术(SLM),激光粉末熔覆技术是利用高能量激光束照射熔覆材料,使熔覆材料与基材表面一起熔化,再迅速冷却,形成稀释度较低,与基体材料形成牢固冶金结合的表面涂层,从而明显地提高基体材料表面的硬度、耐磨损、耐腐蚀等性能,其最大的优点是能在传统的基材上制备出耐磨、高硬度、耐腐蚀等高性能涂层。激光粉末熔覆技术工艺过程是:送粉装置将金属粉末均匀铺敷在基体材料上,激光打印(熔覆)时,3D打印机根据设定的扫描路线对金属粉末进行逐层熔化,再快速凝固成型。

2 滑动轴承主要材料选择

滑动轴承通常直接与活塞销、曲轴或凸轮轴等运动零件构成摩擦副,滑动轴承的耐摩性、耐腐蚀性将直接决定着整台机器的工作稳定性和使用寿命,而影响滑动轴承的工作稳定性和使用寿命主要因素是其材料性能,特别是材料表面的硬度和耐磨性。在实际滑动轴承制造中,很难能找到一种材料能同时满足有足够的抗疲劳强度、良好耐磨性、足够的导热性等使用要求,只能根据实际使用需要,根据影响滑动轴承性能的主要因素来选择相对合适的材料。综述有关文献可知,利用激光熔覆技术制备金属基复合涂层材料,可将涂层材料的高硬度、耐磨性、化学稳定性与基体材料的强韧性和良好的加工性能与有机结合起来,从而获得既方便成型加工,又具有良好的表面性能机械零件。

3 激光熔覆TiC-TiB2增强Co基复合涂层试验研究

3.1 TiC和TiB2性能特点

TiC陶瓷属于超硬工具材料,是一种高硬度、高熔点,具有金属光泽的钢灰色,八面体晶体结构的化合物,其硬度仅次于金刚石。由于金属基体材料与TiC颗粒之间有良好的界面浸润性,因此,利用TiC颗粒改变基体金属材料表面性能上的不足具有可行性,制备纳米级TiC涂层,可使基体金属材料表面的硬度、耐磨性、耐高温等性能指标得到提高。TiB是一种高硬度、高熔点,化学稳定性好,具有六方的晶体结构陶瓷材料,工程中常用作制作装甲防护装备,制备的纳米级TiB涂层,同样也可增强基体金属材料表面的硬度、耐磨性、耐高温等性能指标。将TiC和TiB两者混合后得到的TiC-TiB混合物不仅保留了高熔点、高硬度,良好的耐磨性和化学稳定性等原有特性,而且在高硬度,耐磨性等方面呈现出了互补混合效应。近几年来,人们在TiCTiB混合物增强钛基、铝基复等合材料方面进行了大量研究,并获得了成功,特别在钛、铝合金方面进行了成功应用,进而获得良好的经济效益。与此同时,人们在复合材料力学行为研究中发现,在高温条件下,原位合成的TiC增强颗粒在高温强度、硬度、拉伸率和延伸率等方面表现出了特别明显的增强效应,TiBTiC混杂增强颗粒除在高温强度、硬度等性能上有明显的增强外,在抗拉、屈服强度方面也产生的混合效应,极大程度上提高或改善增强材料的性能。因此,考虑利用激光熔覆技术,采用预置粉末法,利用TiC和TiB混合陶瓷粉末作为金属基涂层材料,在现有滑动轴承基体材料表面原位合成TiC-TiB增强Co基复合涂层将成为可能。

3.2 试验及结果分析

3.2.1 激光熔覆试验

为使试验结果方便,选用制造滑动轴承合金钢作为研究基材,并制作成一个试样,尺寸为80×40×20(mm)。试样待涂覆面先用细砂纸打磨去除表面氧化层,再用无水乙醇清洗、凉干,试验材料为钴基合金粉(KF-Co50)和TiO、Al、BC混合粉末,熔覆粉末在研钵中充分混合后和基材一起放入120℃电热炉中烘干2h,最后将混合好的熔覆粉末均匀地涂覆在基材表面上,涂层厚度控制在1. 1mm~1. 2mm。钴基合金粉是作为熔覆层金属基体,TiO、Al、BC混合粉末按3:4:1比例进行配比,用于制备出TiC、TiB陶瓷混合粉末材料(化学反应式为:3TiO+4Al+BC=TiC+2TiB+2AlO)。在高温激光束照射下,钴基合金粉和反应生成的TiC、TiB陶瓷混合物一起熔化凝固,即可成功制备出原位合成TiC-TiB增强Co基复合涂层。

采用德国公司生产的工业级半导体激光器作为熔覆热源,氩气作为保护气体,进行单道搭接熔覆,熔覆时扫描速度3mm/s、光斑直径φ3mm、激光器距离熔覆表面控制在15mm~20mm。熔覆试验完成后,将整个试样从中间位置平均切割成两块,经磨制抛光、清洗后,作为微观组织分析和性能测试试样。采用金相显微镜和扫描电镜进行断口组织微观形貌分析及成分测定,X射线衍射仪进行物相定性与定量分析,维氏硬度计进行硬度测试。测验时,选用测量力级数200gf(1.96N),保载时间10s。采用摩擦磨损试验机对试样熔覆层进行磨损试验,下试样轴转速200r/min,上试样轴转速180r/min,压力600N,磨损时间约为1h。

3.2.2 显微组织形貌与结构分析

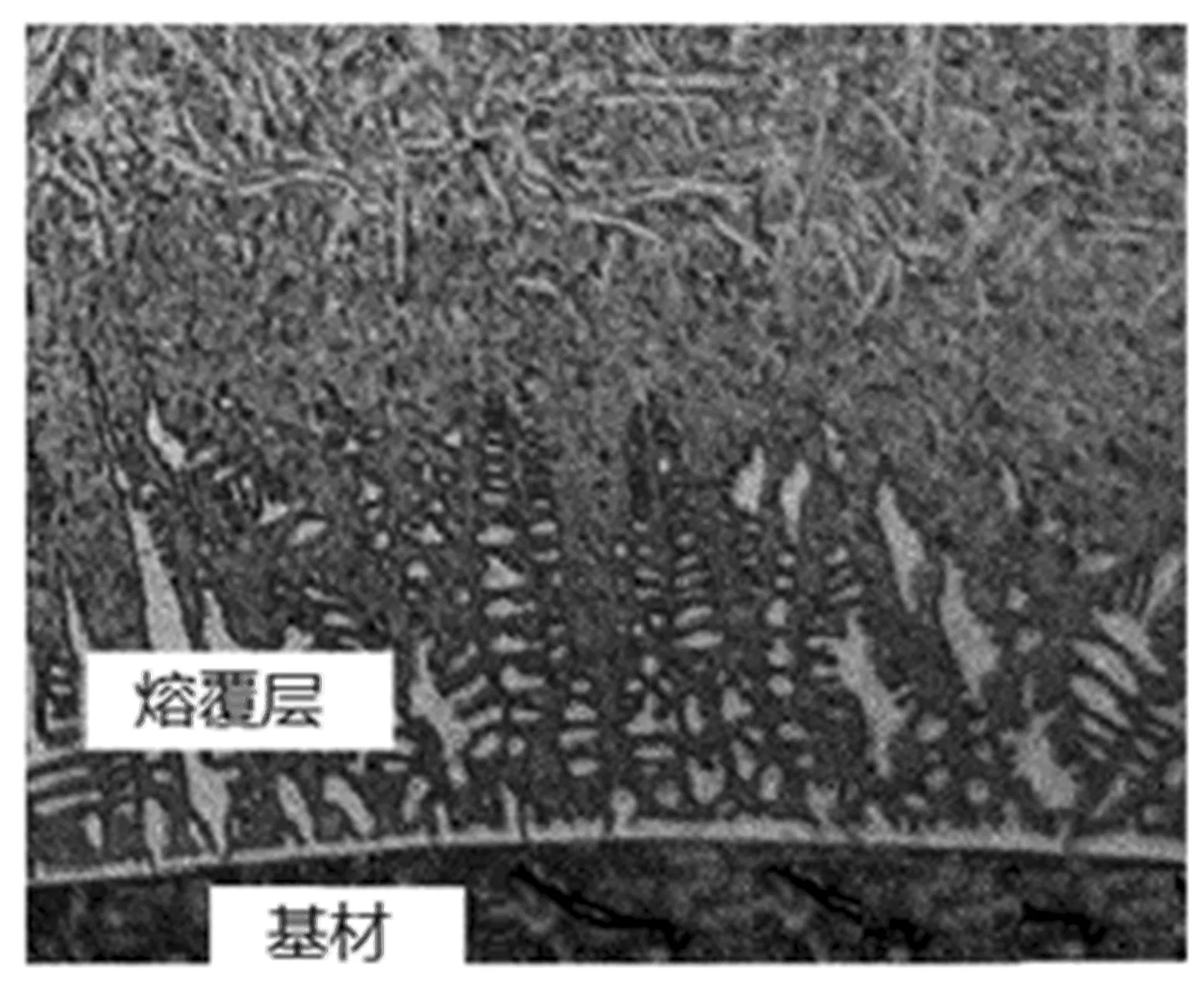

熔覆层横截面底部与中部金相显微组织形貌呈现出基材、白亮带、树枝晶形貌,如图1所示,熔覆层与基材结合良好且无缺陷存在,在熔覆层底部与基材结合界面处,呈现平面晶形态沿热流方向生长现象,并形成了一条明显的波状白亮带,在该区域内以树枝晶形态向熔覆层内部生长。如图2所示,熔覆层中部弥散分布着大量细小的颗粒相,呈交错分布的针状和棒条状组织。

图1 熔覆层整体金相光学微结构

图2 熔覆层中部金相光学微结构

在激光熔覆过程中,熔池中的TiO和Al发生铝热反应,生成游离状态的Ti原子和AlO,比重较轻的AlO飘浮在熔层表面,并随熔渣一起溢出。由于熔池温较高,熔池中的各物质均被液化,此时BC分解成游离的B原子和C原子,并均匀地分散在熔池中。在熔池凝固过程中,Ti原子和C原子首先结合,生成TiC,接着Ti原子和B原子结合,生成TiB,由于高熔点细小TiC颗粒阻碍了初生枝晶生长,从而导致枝晶形态发生改变。TiB晶系具有沿轴择优生长特性,组织上多表现为棒条状,熔覆层中部组织扫描电镜(SEM)形貌如图3所示,其能谱分析结果如表1所示。由表1可以看出,棒条状枝晶交错中心A处 Ti、C 元素相对较少,Cr、Co、Fe、Ni 元素含量相对较多,B处富含大量的Ti、C元素,运用X射线衍射仪对熔覆层的进行X射线衍射,可以看到熔覆层B处成分以TiB、TiC物质为主,在Co固溶体基体中,均匀地分布有TiC颗粒。

图3 熔覆层中部组织扫描电镜形貌

表1 标记区能谱分析结果 (单位:质量分数)

3.2.3 试验结果分析

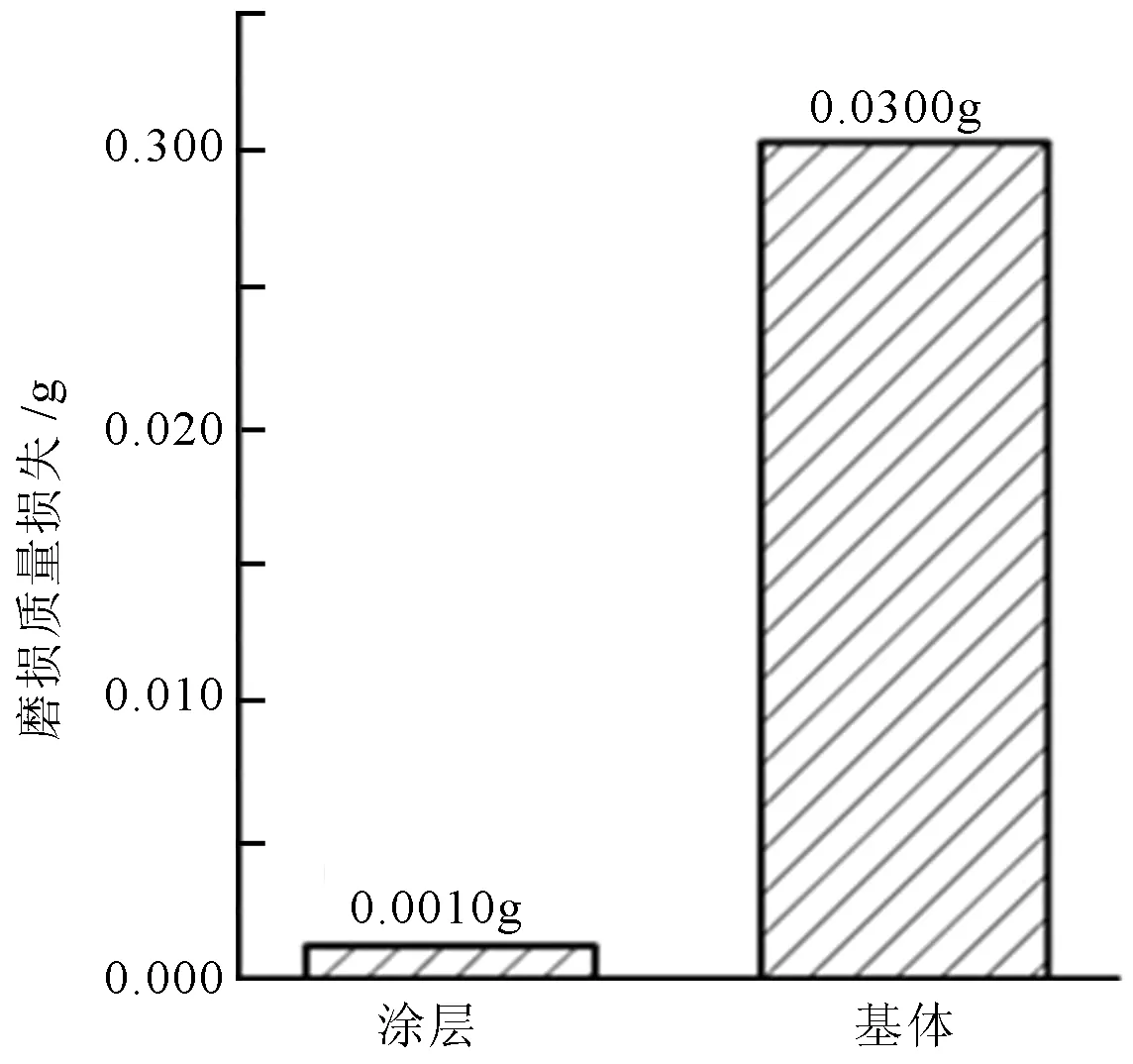

采用维氏硬度计对试样的熔覆层纵截面不同位置进行硬度测试,得到熔覆层的纵截面的显微硬度分布曲线,如图4所示,硬度值随测试点距离表面的位置距离增大而减小,在0.6mm~0.7mm位置处迅速减小,而在0.1mm~0.5mm之间具有很高的硬度,且硬度分布比较均匀,显微硬度最高值达到790HV,最低值达到750HV,平均值约为770HV,相对于基材硬度200 HV,提高了近4倍。在摩擦磨损机上进行摩擦磨损试验时,对已进行过激光熔覆层的试样和基体材料分别进行摩擦磨损试验,得出激光熔覆层的试样磨损质量损失约为0.001g,基体材料磨损质量损失约为0.030g,熔覆层和基体磨损质量损失对比柱状图如图5所示。由图可以看出,熔覆层耐磨性与基材相比提高了近30倍,其硬度和耐磨性变化极为明显。究其原因:1是激光熔覆处理时形成了细小涂层组织,并产生了晶粒粒度细化;2是熔覆层中均匀分布的超细TiC和TiB的硬质颗粒产生了弥散强化作用。

图4 显微硬度分布曲线

图5 磨损质量损失对比

4 结束语

采用激光熔覆技术,在制造滑动轴承用合金钢表面,利用钴基合金粉(KF-Co50)和(TiO+Al+BC)合金粉末原位合成了TiC-TiB增强Co基复合涂层,涂层与基体呈冶金结合,熔覆层中无裂纹和气孔等缺陷,硬度相对于基体材料的硬度提高了近4倍,耐磨性相对于基体材料提高了近30倍。