高炉内型结构关键参数优化分析

杜屏 雷鸣 孙卫平 郭子昱 高天路 张建良 徐震

(1:沙钢集团有限公司 江苏张家港215625;2:北京科技大学冶金与生态工程学院 北京100083;3:江苏冶金技术研究院 江苏张家港215625)

1 前言

随着我国钢铁行业生产技术装备水平的不断进步,高炉也向着大型化、长寿化不断发展[1,2]。为积极应对国内高炉高效长寿、低碳环保的冶炼要求,国内炼铁操作者们不断的探索进步。其中合理的炉身角、炉腹角和高径比等炉体关键参数优化设计,是增大高炉容积,延长高炉寿命的重要举措。

针对高炉炉体参数优化设计这一问题,国内外学者做出大量调查研究。诸多冶金专家认为炉腹角的设计方法是确定炉缸直径D与炉腰直径d比值,将炉腹高度h确定在一定范围内,进而通过计算炉腹角大小,刘云彩[3]根据实际情况,提出左海滨[4]通过研究炉腹角和炉身角对高炉煤气的影响,提出适当减小炉腹角、增大炉身角,会降低煤气流速、抑制边缘气流发展。项钟庸[5]依据实际情况与生产经验,给出了不同容积高炉高径比的取值建议。但在进行高炉设计时,炉身角、炉腹角及高径比的取值仍存有争议,因此,高炉炉身角、炉腹角及高径比适宜的取值范围仍有待进一步研究。

目前炉体内型关键参数设计仍是冶金行业的焦点话题,合理的设计炉型决定着合理的操作内型,合理的操作内型有利于下降的炉料和上升的煤气的相向运动,提高料柱的透气性和煤气利用率,使高炉内的冶金反应顺利进行,为高炉长寿创造条件[6-7]。因此,本文对国内外58座高炉主要内型参数进行对比分析,并建立高炉炉腹角、炉身角与高径比的数学模型,从多方面多角度对炉体关键内型参数进行研究。

2 关键内型参数对比分析

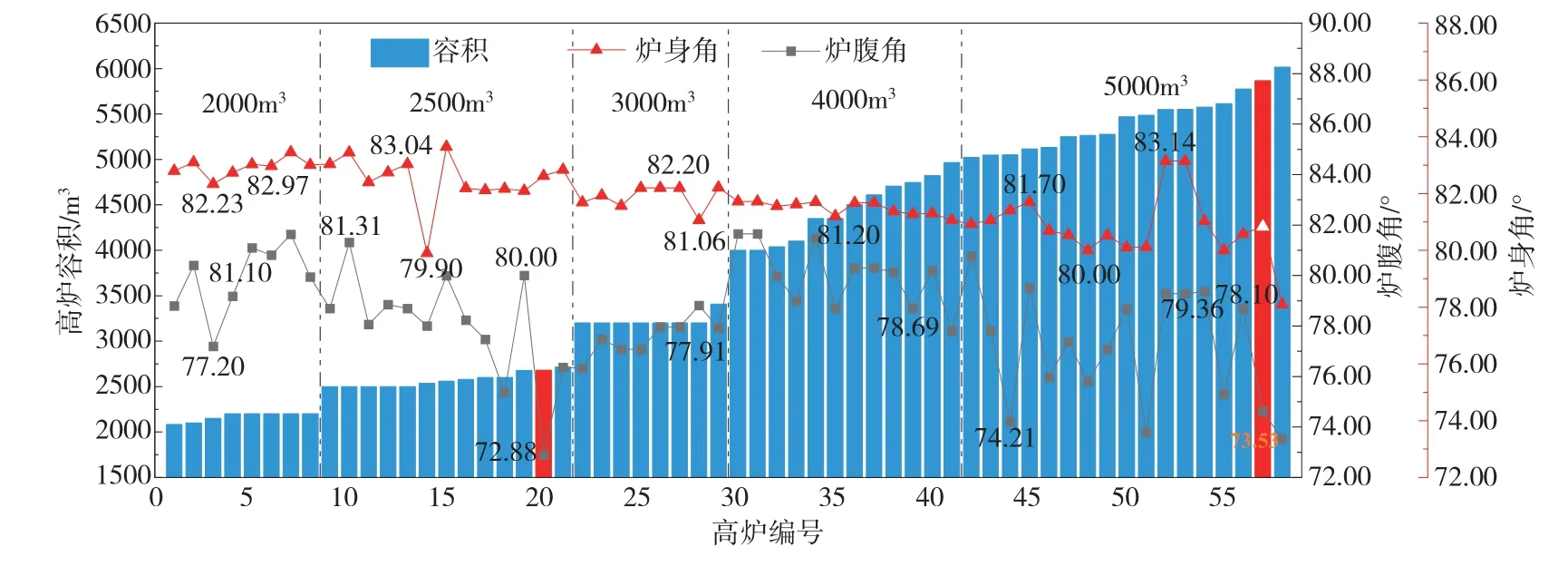

图1为国内外部分高炉炉腹角参数的统计。由图可知,高炉平均炉腹角在77.12°~79.99°左右,不同高炉设计的炉身角及炉腹角存在一定差距,即便是同立级高炉的炉身角与炉腹角大小也存在一定的差距。除4000m3级高炉外,高炉炉腹角随着炉容的增加整体呈减小趋势。我国2000m3级~5000m3级高炉平均炉腹角分别为:79.88°、77.99°、77.78°、77.12°。其中2500m3级高炉中沙钢3#高炉炉腹角明显小于同立方级高炉。国内外高炉平均炉身角在80.82°~82.93°左右,高炉炉身角随高炉容积的增加而减小,2000m3~4000m3级高炉炉身角基本稳定于该立级高炉炉身角平均值附近,而5000m3级高炉炉身角则呈现减小趋势。

图1 国内外部分高炉炉身角、炉腹角统计

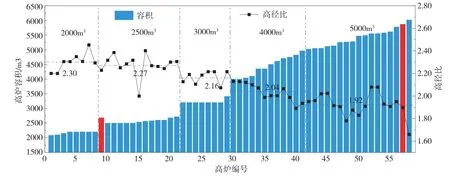

图2为国内外部分高炉炉身角参数的统计。高炉平均炉身角在80.82°~82.93°左右,高炉炉身角随高炉容积的增加而减小,2000m3~4000m3级高炉炉身角基本稳定于该立级高炉炉身角平均值附近,而5000m3级高炉炉身角则呈现减小趋势。

图2 国内外部分高炉高径比统计

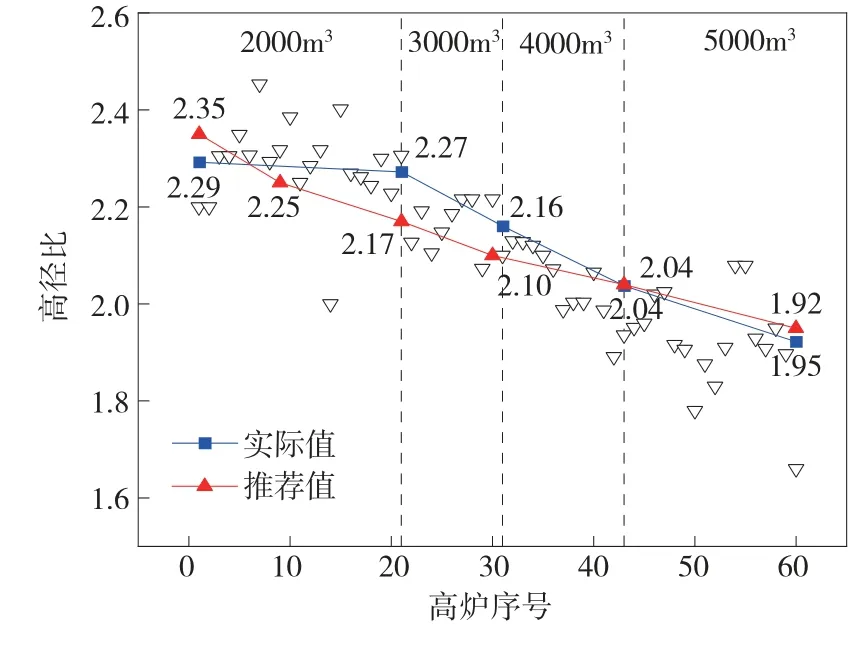

如图3所示为国内外部分高炉高径比统计图,由图可知,不同立级高炉平均高径比在1.66~2.30之间,高径比随高炉容积的增加而降低,即高炉向着“矮胖型”方向发展。对于5000m3级以上的超大型高炉,高径比减小更为明显,如光阳1#高炉高径比为1.66。如图3所示,对比调研高炉的高径比与专家推荐值[5]可以看出,中小型高炉高径比实际值普遍高于推荐值,且两者存在一定差距,主要是因为大型高炉大部分采用薄壁炉衬,而中小型高炉基本上为厚壁炉衬。大型高炉高径比的实际值略低于推荐值,但两者差距较小。

图3 高径比实际值与推荐值对比

原料下降、煤气分布及高炉寿命与炉身角、炉腹角及高径比的设计大小息息相关。如炉腹角较小的沙钢3#高炉。一般认为,减小炉腹角不利于炉腹段铜冷却壁热面渣皮的稳定存在,从而导致铜冷却壁过早破损。但沙钢3#高炉炉腹角明显小于同立方级高炉,其炉腰、炉腹段铜冷却壁温度较为稳定,铜冷却壁很少损坏,是2500m3立级较为典型的高炉。武钢5#(一代)高炉以炉腹角80.45°达到了15年零8个月的长寿业绩,其5#(二代)、6#、7#均维持在77.97°左右,并且一代炉容寿命均达到了13年以上,属于较长寿的高炉。宝钢1#三代高炉炉身角、炉腹角、高径比均相对较小,自2009年2月开炉,至今已11年,炉料、煤气及冷却壁多项性能指标均维持在较高水平。

3 高炉冷却壁受力模型

为明晰高炉合理炉腹角、炉身角设计,建立了冷却壁的受力模型。高炉炉料在高炉中状态可分为主动状态和被动状态,其中主动状态指炉料装入高炉内的静止状态,被动状态指高炉炉料处于流动或具有流动趋势的状态。由于应力转换状态一般发生于柱体和锥体交界处[8],因此假设高炉炉喉、炉腰区域的炉料处于主动状态,而炉身、炉腹区域的炉料处于被动状态。基于詹森提出的从粉体力学角度计算料仓贮料压力詹森公式[9-10],分析高炉炉喉至炉腹区域的实际受力载荷。

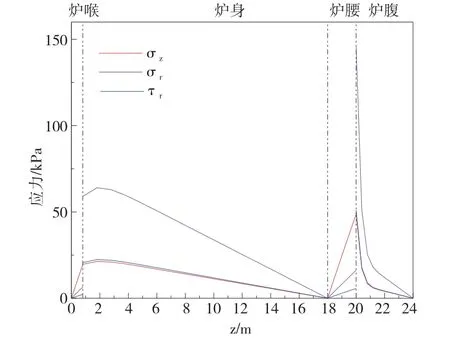

如图4所示,σz、σr代表主应力,τr代表因σr存在导致的切应力[12-13]。

图4 国内外部分高炉高径比统计

其中:

若炉料处于主动状态则有:

若炉料处于被动状态则有:

另外:

式中:φ—炉料内摩擦角;

μ—炉壁摩擦系数。

对于筒体有:

式中:γ—炉料重力密度,N/m3;

D—筒体直径,m;

z—筒体某一截面高度,m。

对于锥体:

式中:α—半锥角,°(即α=90°-炉身角/炉腹角)。

当m=1时:

当m≠1时,

式中:σ0—高度为0时所对应的应力,kPa;

H—锥体总高度,m;

z—锥体某一截面高度,m。

4 结果与讨论

4.1 受力分析

以5000m3级高炉为例,结合实际生产参数及操作经验(详细参数见表1)完成炉喉至炉腹区域受力载荷的计算。

表1 我国某座5000m3级高炉设计参数

从图5可以看出,假设零料线高度为参考零点,随着高炉炉料下降至0.8m(即炉喉与炉身交接位置),σz从0kPa迅速增加至19.68kPa,σr从0kPa增加至6.69kPa,τr从0kPa增加至2.30kPa,由于此处应力状态发生转换,σz上升趋势明显减缓,直至达到21.33kPa,σr突增至59.04kPa,之后上升趋势减缓,直至达到64.04kPa,τr随着σr突增至20.67kPa,缓慢增至22.40kPa,此时炉料下降至1.8m,此后三者均不断减小至0kPa。在炉喉炉身区域σr和τr的大小影响着炉料的下降情况,σr和τr越小,越有利于炉料的下降。

图5 高炉受力分析结果图

炉料下降的条件如公式(9)所示。

式中:G—炉料自身重力,N;

F浮—煤气的浮力,N;

F壁—炉料与炉壁的摩擦力,N;

F内—炉料与炉料之间的内摩擦力,N。

之后随着高炉炉料的下降至20m(即炉腰炉腹交接位置),σz从0kPa迅速增加48.69kPa,σr从0kPa增加至16.23kPa,τr从0kPa增加 至5.68kPa,由于此处应力状态发生转换,σz迅速减小直至17.00kPa,σr突增至146.07kPa,之后迅速减小至51.00kPa,τr随着σr突增至51.12kPa,迅速减至17.85kPa,此时炉料下降至22.4m,此后三者均持续减小至0kPa,在炉腰炉腹区域σr和τr的大小影响着冷却壁挂渣情况,σr和τr越大,越有利于渣皮附着于冷却壁。

因此,5000m3级高炉炉喉炉身区域应力载荷最大位置位于炉身下部1m处,炉腰炉腹区域应力载荷最大位置位于炉腹下部0.4m处,此处也为整个区域应力最大处。通过调整不同的炉料摩擦角、炉身(腹)角、炉料重力密度、料壁摩擦系数等参数,对高炉受力情况展开研究。

4.2 不同参数对炉喉炉身区域受力影响

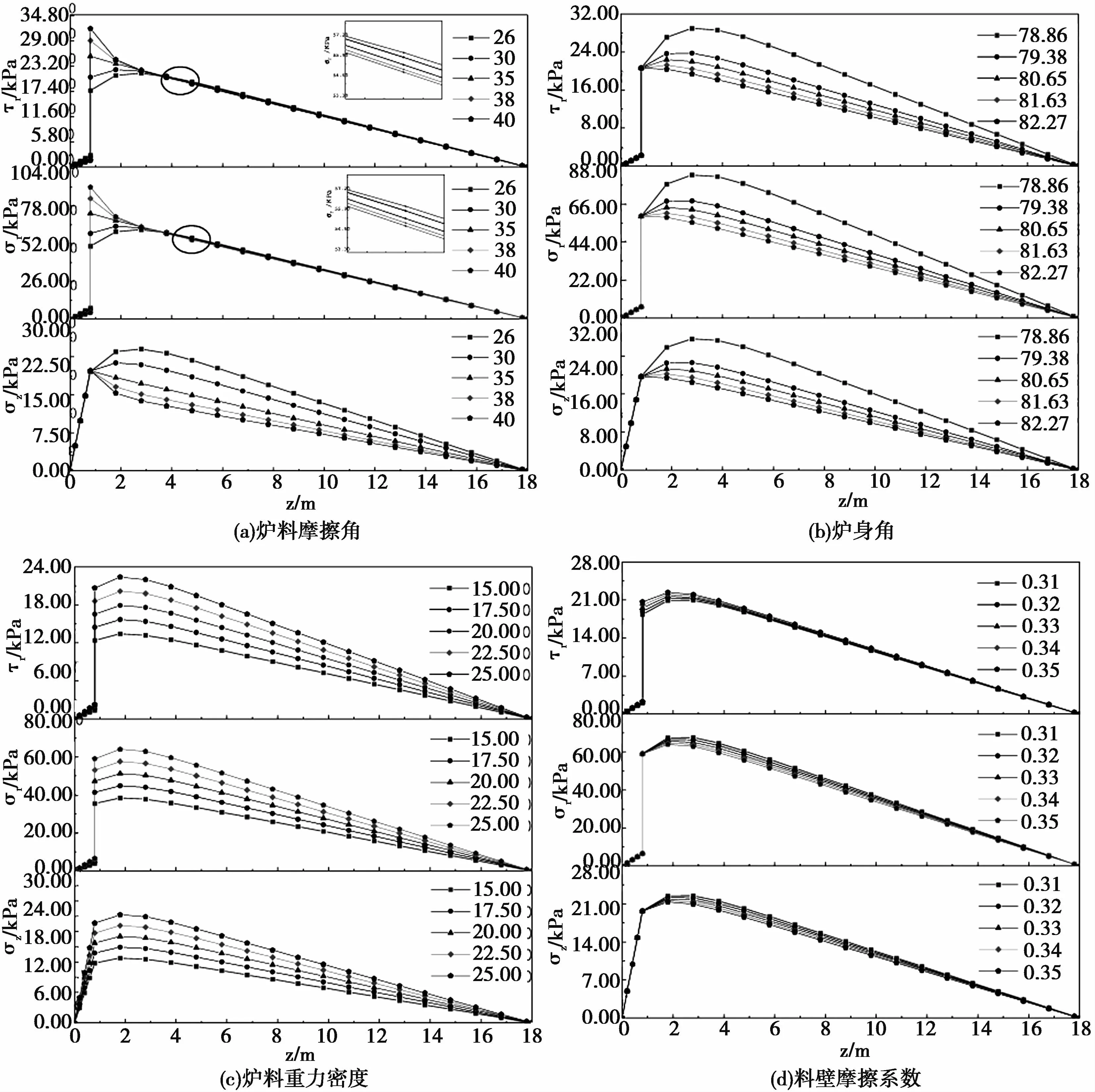

从图6可以看出,随着炉料摩擦角由26°增加至40°,σz在整个炉身区域呈现随着炉料摩擦角的增大而减小的趋势,σr、τr二者均在炉身上端至炉身下部1m的区域呈现随着炉料摩擦角的增大而减小的趋势;炉身角由78.86°增加至82.27°,σz、σr与τr均在整个炉身区域呈现随炉身角的增大而减小的趋势,其中78.86°对应的应力载荷情况较其他三种炉身角较大;重力密度由15.00N/m3增加至25.00N/m3,σz、σr与τr均出现随重力密度的增大而增大的趋势;摩擦系数由0.31增加至0.35,σz、σr与τr变化不大,故摩擦系数的改变对炉喉炉身区域应力载荷变化趋势影响不大。

图6 炉喉炉身区域应力与相关参数关系图

考虑炉料下降条件及应力载荷分布状况,τr应适当减小,因此炉身角应适当增大,较大的炉身角有利于减小煤气流的流速,增大煤气在高炉炉身内的停留时间,有利于煤气流的分布和发展间接还原,降低高炉燃料比;同时结合我国大型高炉减小炉身角的趋势,可将炉身角控制在79.38°~82.27°之间。除此之外,在实际生产中,炼铁企业在进行5000m3级高炉操作时,应关注炉身上端到炉身下部1m左右的区域炉料下降情况,根据实际情况,进行炉料摩擦角和重力密度等参数的调整。

4.3 不同参数对炉身炉腹区域受力影响

从图7可以看出,随着炉料摩擦角由26°增加至40°,σz在整个炉腹区域呈现随着炉料摩擦角的增大而减小的趋势,σr、τr二者均在炉腹上端至炉腹下部0.4m的区域呈现随着炉料摩擦角的增大而增大的趋势;炉腹角由74.37°增加至78.96°,σz、σr与τr均在整个炉腹区域呈现随炉身角的增大而减小的趋势;重力密度由15.00N/m3增加至25.00N/m3,σz、σr与τr均出现随重力密度的增大而增大的趋势;摩擦系数由0.31增加至0.35,σz、σr与τr变化不大,故摩擦系数的改变对炉腰炉腹区域应力载荷变化趋势影响不大。

图7 炉腰炉腹区域应力与相关参数关系图

考虑渣皮附着冷却壁条件及应力载荷分布情况,为了使渣皮能有效附着在冷却壁上且不易掉落,渣皮沿垂直冷却壁方向的受力σr和渣皮与冷却壁之间的摩擦力τr应相对增大,炉腹角应相对减小;同时较小的炉腹角有利于减小边缘煤气平均流速,抑制边缘煤气流的发展,防止炉墙温度过高和烧损耐火材料。结合我国大型高炉减小炉腹角的趋势及薄壁高炉的不断应用,可将炉腹角控制在74.37°~76.76°之间。除此之外,在实际生产中,对于5000m3级高炉操作时,应尤为关注炉腹上端至炉腹下部0.4m左右的区域渣皮稳定情况。

5 结论

通过统计分析不同立方级高炉炉身角、炉腹角及高径比的实际情况,建立高炉炉喉至炉腹的冷却壁受力模型和高炉炉料下降模型,计算高炉各区域应力分布及炉料平均下降速度,可得出以下结论:

(1)国内外高炉平均炉身角、炉腹角及高径比分别在80.82°~82.93°、77.12°~79.99°及1.92~2.30之间。

(2)高炉应力载荷最大处位于炉腰与炉腹交界位置,5000m3级高炉炉喉炉身区域最大应力位于炉身上端到炉身下部1m处,炉腰炉腹区域最大应力位于炉腹上端至炉腹下部0.4m处,实际操作可根据炉料下降及渣皮稳定情况,适当调整炉料摩擦角和炉料重力密度等参数,调整应力载荷分布情况。

(3)结合我国大型高炉炉身角和炉腹角的减小趋势、应力载荷分布状况、炉料下降及渣皮附着冷却壁的条件,可将高炉炉身角、炉腹角设计在79.38°~82.27°、74.37°~76.76°之间,既利于抑制边缘煤气流的发展,又有利于发展间接还原,降低高炉燃料比。