钢铁产业集聚区难处理尘泥处理与全量资源化利用进展

王静松,李 岩,冯怀萱,薛庆国,佘雪峰,王 广,左海滨

北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

钢铁冶金尘泥是钢铁工业生产过程中产生的固体废弃物,它的产量一般为粗钢产量的8%~12%[1−2],如果不加以处理利用,会造成严重的环境污染和资源浪费[3−5]. 据国家统计局公布的数据,中国粗钢产量在2020年达到10.65亿吨,那么钢铁冶金尘泥的产量为1亿吨左右[6−7]. 钢铁冶金尘泥不仅体量庞大,而且含有丰富的Fe、C、Zn、Pb、K、Na等有价成分和Ca、Mg、Si、Al等可重复利用的碱金属物质,部分尘泥还含有可以提取的In、Bi、Sb、Cd、Sn 及其他稀有金属[8−9]. 尘泥的无害化处理虽然能减少对环境的污染,但尘泥中有价元素没有回收利用,造成严重的资源浪费[10].

在工业发达国家,强势产业通常都采用集聚发展的模式,如IT巨头聚集地的美国硅谷、5G产业聚集地的粤港澳大湾区都是相互关联的企业在特定区域集聚发展的结果. 钢铁产业的集聚主要依赖于原料指向,具备节约土地、综合利用资源等优势[11−13]. 钢铁产业集聚区固废是由于钢铁产业在特定区域空间上集聚,使得其具备体量大,规模化协同处理回收效益高等特征. 同一钢铁产业集聚区的原料品质相对稳定,产业集聚区固废的成分等指标在一个可控的范围内波动. 这为产业集聚区固废的产业化处理及全量化回收创造了较好的前提.

钢铁产业集聚区固废同样具备不同物料之间协同处理,降碳增效的优势. 比如,集聚区含碳较高的尘泥和含碳废渣可以作为“能源”物料,尘泥处理后得到的重金属粉尘可以交由附近的制锌厂等冶金企业再利用,含碱金属物质的废渣让建材企业进行再利用. 一方面,钢铁产业集聚区尘泥具备相对集中、总量巨大、综合经济效益更好、社会效益更高、处理的污染更少的优点,这是分散处理无法比拟的优势;另一方面,钢铁产业集聚区尘泥种类多样、成分复杂,需要回收的元素种类较多且元素相态组成差异较大,这是处理该类尘泥的难点.

钢铁尘泥资源化处理大致分为4个阶段. 第1个阶段主要针对Fe元素进行回收. 第2个阶段是回收铁兼顾消除Zn、Pb对钢铁冶炼主流程的影响. 第3个阶段是利用尘泥中的C元素,对Fe、Zn等元素回收. 随着国家环保法规和产业政策的要求,尘泥中In、Bi等有价元素在第4个阶段也要进行回收. 钢铁冶金尘泥直接堆放或者填埋会污染环境,并且造成资源浪费. 使用烧结法虽然投入少、见效快,但存在处理量不大、影响高炉顺行等弊端. 物理法工艺处理钢铁冶金尘泥效率较低,一般只能作为火法工艺与湿法工艺的预处理工序[14−16].湿法工艺存在单元流程多,成本较高等问题[17]. 火法处理工艺一定程度上可以实现Fe、C、有价元素的资源化利用. 但存在回转窑结圈、转底炉能源利用率不高、前期投资大等问题[18−19]. 火法-湿法联合处理工艺虽然有优势,但回转窑结圈、转底炉金属化球团强度波动,湿法工艺的单个有价元素的回收率不高等问题依然存在[20−23].

多种有价组分联合提取已具备一定的技术水平,但还需完善提高. 在此基础上,提出根据各自成分特征进行各种尘泥间的协同搭配、单元技术间的科学耦合和系统集成,实现多组分梯级分离和全量利用的方案. 北京科技大学获得了国家十三五重点研发计划固废资源化项目的支持,开展钢铁冶炼难处理渣尘泥协同处理利用与生态链接技术集成开发及工程示范建设.

1 钢铁冶金尘泥理化特性

1.1 尘泥来源与种类

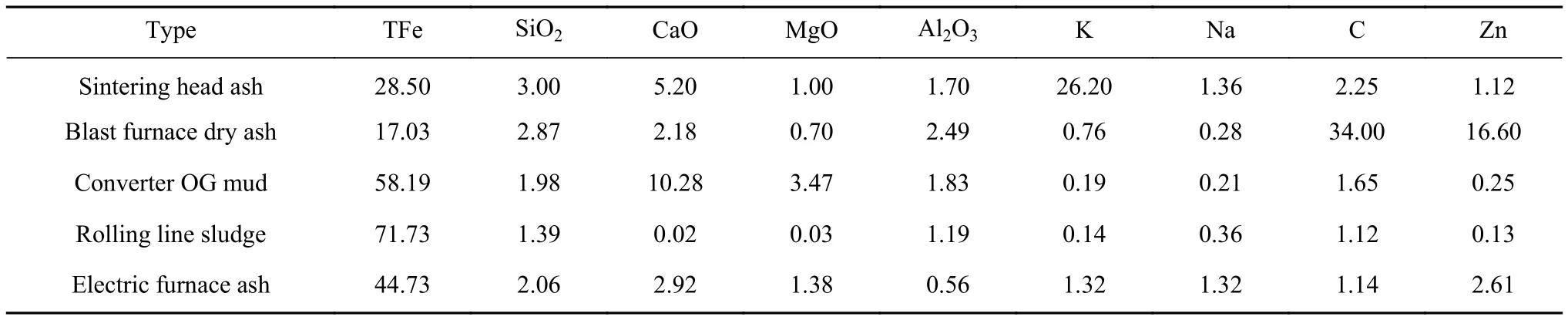

钢铁冶金尘泥按产生工艺环节的不同可分为烧结灰、高炉尘泥、转炉尘泥、电炉粉尘、轧钢污泥等. 由于生产工序的不同,这些尘泥表现出来的性质差异有较大差别,具体表现在化学成分、物相组成、粒度分布等方面. 不同工序产生的钢铁冶金尘泥应该根据自身的特性选择合适的回收处理工艺,这样才能达到尘泥高效资源化利用的目标.需要注意的是,电炉粉尘中含铬的不锈钢粉尘被列入《国家危险废弃物名录》,需要严格按照国家危险废弃物处理流程和相关章程依法处理,不能按照一般工业固体废弃物处理方式处理. 不同尘泥的化学成分如表1所示[24−25].

从表1可以看出: ① 含铁粉尘中铁含量较高,平均质量分数为46.79%,具有很高的利用价值,处理这类粉尘时应该主要考虑Fe元素的回收,再兼顾考虑其他元素的回收. ② 高炉干灰中的锌质量分数高达16.60%,属于中高锌粉尘,这与生产用的矿种和生产循环富集的时间有关. 这类粉尘应该考虑使用回转窑等火法工艺进行Zn元素的回收利用.

表1 某钢铁厂典型粉尘的化学成分(质量分数)Table 1 Chemical composition of typical dust in a steel plant %

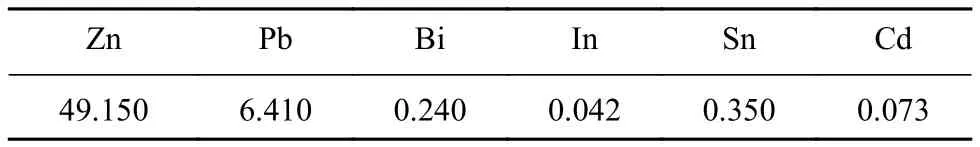

由表1可知,钢铁厂产生的一次尘泥中Fe、C、Zn、K、Na和碱性金属的含量较高,In、Bi、Sn、Cd等有价元素和稀散元素的含量很低,不容易检测到. 随着处理工艺的发展,以回转窑、转底炉为代表的火法工艺可以完成对In、Bi、Sn、Cd等有价元素的进一步富集,这使得尘泥的全量资源化利用成为可能. 尘泥中Zn、Pb等有价元素在回转窑或转底炉中经过反应后会在烟尘中富集,烟尘处理后得到的粉尘,称之为二次灰[26−27]. 通过对河北某厂的回转窑二次灰取样检测,得到二次灰中有价元素的含量如表2所示.

表2 某厂二次灰的化学成分(质量分数)Table 2 Chemical composition of secondary ash from a factory %

由表2可知,尘泥经过以回转窑为代表的火法工艺处理后,Zn、Pb、In、Bi等有价元素和稀散元素得到了大幅度的富集. 众所周知,In、Bi等有价元素在自然界储量有限,属于战略资源,对于国家的发展非常重要. 这些有价元素和稀散元素在自然界中含量极低,它们在钢铁产业流程的尘泥中进行了一次富集,但不足以规模化和经济化回收利用. 尘泥的火法处理使它们二次富集,并且钢铁尘泥体量巨大,这为尘泥的有价组分全量资源化利用创造了有利条件. 尘泥的全量化利用使提取的有价元素和稀散元素成为国家战略资源的重要支撑.

1.2 尘泥粒度特性

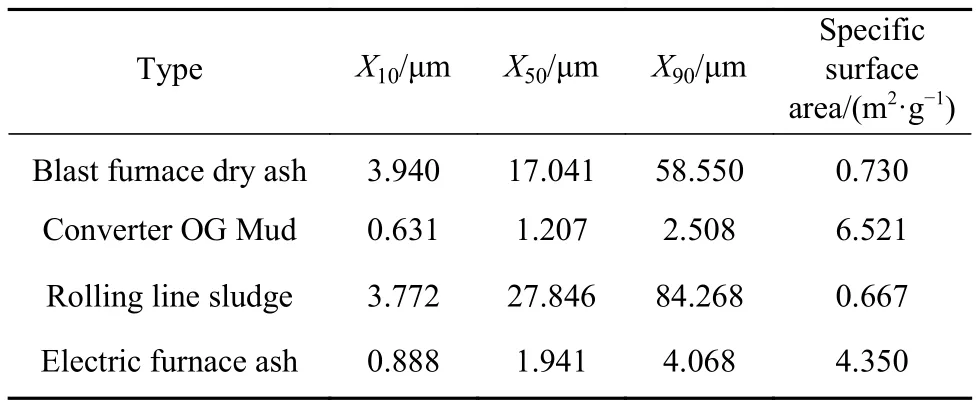

不同工序产生的钢铁冶金尘泥在成分上存在一些差异,在粒径分布上也有很大不同,表3[28−29]显示了某钢铁厂典型粉尘的粒度分布和比表面积.

表3 某钢铁厂典型粉尘的粒度组成和比表面积Table 3 Particle size composition and specific surface area of typical dust from a steel plant

从表3中可以看出:① 钢铁冶金尘泥的粒径很细,在 1~90 μm 之间. ② 这些粉尘粒度小,流动性好,会造成空气污染,危害一线工作人员健康[30].③ 转炉灰、转炉OG泥、电炉灰粒度相对更细,平均粒度中值直径为3.166 μm. 转炉OG泥的颗粒粒度最细,比表面积最大,达到 6.521 m2·g−1.

1.3 尘泥物相组成特性

资料研究表明[30−31],钢铁冶金尘泥中的主要物相为Fe、碱金属和碱土、C以及一些Zn、Pb、In、Bi等有色金属. 其中铁主要以氧化亚铁(FeO)、氧化铁(Fe2O3)、四氧化三铁(Fe3O4)和单质金属铁的形式存在;碱金属和碱土主要以氯化钙、氯化钠、氯化钾和氧化钙、氧化镁形式存在;碳则主要为焦炭粉末和部分未燃煤粉;一些Zn、Pb、In、Bi、Sn、Cd等有色和稀有金属除了以氧化物形式存在外,还以复杂含铁氧化物的形式出现,如Fe2O4Zn.

2 火法处理工艺

2.1 火法工艺中有价元素脱除的基本原理

钢铁企业回收利用钢铁冶金尘泥应用最广泛的方法是火法处理工艺. 在高温还原条件下,有价元素氧化物被还原生成金属蒸气,有价元素蒸气被烟气氧化后富集于烟尘中,经收集后就可进一步加工利用[32−34]. 典型火法工艺中有价元素发生的化学反应如表4所示.

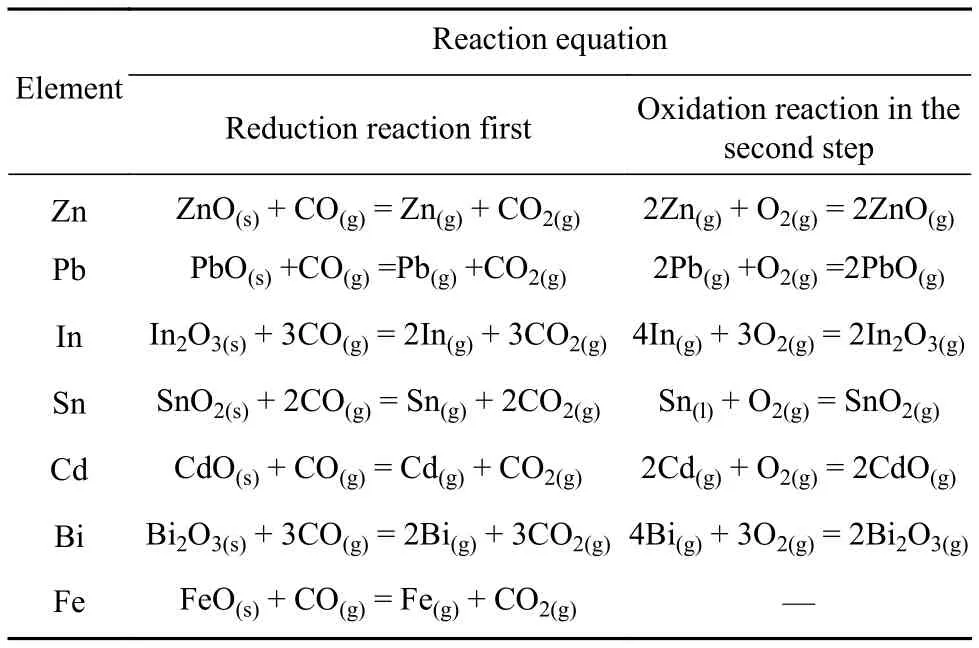

表4 火法工艺中发生的化学反应方程式Table 4 Chemical reaction equations that occur in the pyrometallurgical process

火法处理工艺中元素脱除的基本原理大致可分为2类,第1类是Zn、Pb、In等有价元素先发生还原反应生成金属蒸气,后以氧化物的形式进入烟气挥发脱除. 第2类是以K、Na为代表的蒸气压较高的元素,在较低的温度下,以氯化物的形式直接挥发脱除. 当然也还有一些其他元素经过物理化学反应转化为可挥发的物质.

火法处理工艺主要有熔融还原法、直接还原法等. 熔融还原法的代表性工艺是Oxycup工艺.直接还原法的代表性工艺有回转窑工艺、转底炉工艺等. 钢铁企业使用较多的是回转窑工艺和转底炉工艺,此外还有一部分企业使用Oxycup工艺,下面将详细介绍一下这3种工艺.

2.2 回转窑工艺

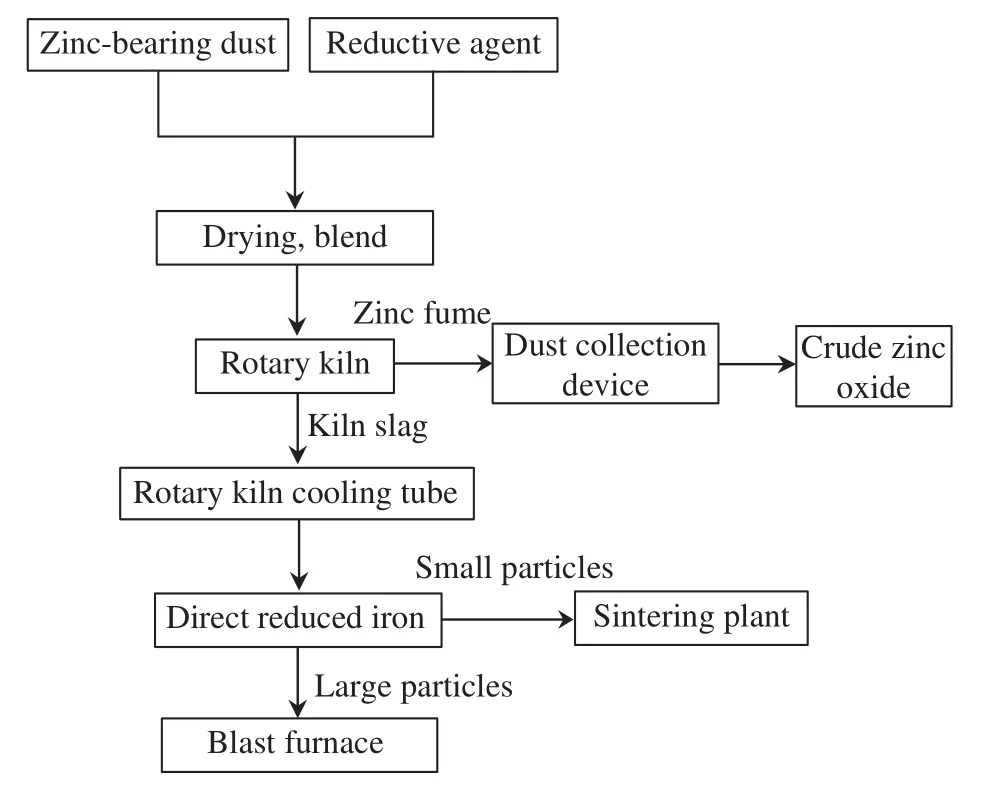

20世纪20年代德国克虏伯公司为处理锌精炼渣而开发了回转窑工艺,20世纪70年代日本的住友钢铁厂对回转窑工艺进行改进[35−36]. 回转窑工艺先进行配料得到锌含量合适的入窑原料,配加煤粉,直接将两者混合后送入回转窑. 煤粉一部分燃烧提供热量,一部分作为还原剂将尘泥还原成窑渣. 窑渣筛分后较大颗粒送入高炉冶炼,小颗粒回用于烧结工序[37−38]. 粉尘中的锌、铅等元素富集于烟尘,收集后可进一步加工. 回转窑工艺流程如图1所示.

图1 回转窑工艺流程图Fig.1 Process flow chart of a rotary kiln

回转窑工艺在原来的基础上又发展出了多种类型,主要有威尔兹工艺、SL/RN法、SDR法、川崎法[39]. 通过分析得出回转窑工艺的优点:回转窑工艺脱锌率较高,一般能达到90%以上,钢铁尘泥利用自带碳,不用加燃料或者添加较少的燃料就可以直接入窑,运行成本低,且具有工艺成熟、投资低、运行简单等特点. 但是回转窑不适宜处置低锌物料,并且窑内物料填充率低,产品金属化率较低,产品质量较差,占地面积大,生产过程中常发生结圈现象[40].

2.3 Oxycup工艺

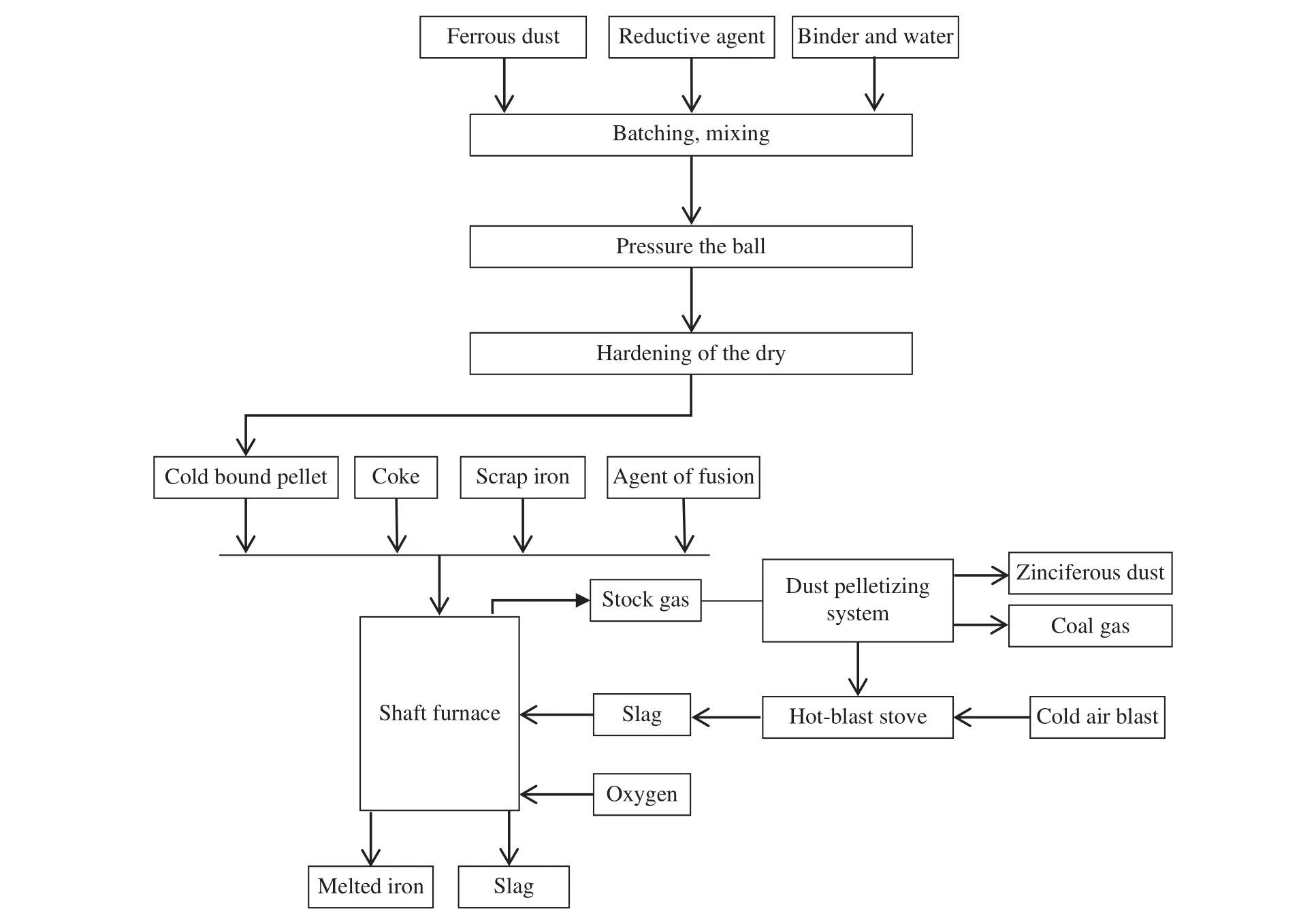

Oxycup工艺最早来源于冲天炉冶炼铸铁工艺,后来由德国蒂森克虏伯钢铁公司开发,用来处理钢铁制造流程中产生的冶金固废. 该工艺主要包括配料混料、压块、硬化干燥、竖炉熔炼和产品收集五大部分组成[41],工艺流程如图2所示.

图2 Oxycup工艺流程Fig.2 Oxycup process flow

为了满足竖炉冶炼对透气性的要求,含锌含铁尘泥需要混入还原剂和黏结剂通过冷固结球团法制成六棱柱碳砖. 具有一定强度的碳砖与焦炭及造渣剂一起送入Oxycup炉冶炼,完成含铁物料的预热、还原、熔化、渣铁分离等冶金过程,最终生成铁水、炉渣和煤气. 铁水经预处理后送往炼钢车间;炉渣可作为建筑材料;煤气可作为预热燃料或并入煤气管网,煤气净化产生的粉尘或污泥含锌量较高,可外售给制锌厂或进一步进行高附加值利用[42].

目前,Oxycup工艺在德国、墨西哥、日本和中国都得到了应用. 墨西哥的斯卡特萨钢铁公司于1998年建成了年处理能力80万吨的富氧竖炉生产线. 德国蒂森克虏伯公司于2004年建成年处理能力40万吨的富氧热风竖炉生产线. 日本的新日铁公司于2005年建成年处理能力60万吨的富氧热风竖炉生产线. 太钢于2011年投产了3座Oxycup竖炉,每个炉子设计碳砖及其他含铁物料处理量为45 t·h−1. 用2座竖炉分别对传统碳钢粉尘、污泥和不锈钢粉尘进行处理,以回收尘泥中的铬和镍. 第3座竖炉则作为这两座竖炉在维修期间的备用[43].

Oxycup[44]工艺有如下特点,①可以实现多种尘泥的集中处理,减少环境污染. ②副产品为煤气、炉渣和除尘灰泥,可以有效回收利用. ③该工艺投资小,基建成本低,生产率高且灵活,当高炉出现故障,此工艺可以用于补充铁水的短缺. 但是上述的工艺优点在中国太钢的3座OxyCup竖炉实际运行中并没有完全体现,目前太钢的3座OxyCup竖炉已停止使用. 由此可知,国外先进的尘泥处理工艺并不一定适合中国的钢铁企业,国内外原料的区别、产业政策的不同、相关配套技术的差异均可能是OxyCup竖炉在国内应用推广受限的因素.

2011年唐山鹤兴废料综合利用科技有限公司与北京科技大学合作研发“高温火法在冶金废料中提取有价元素新工艺”,2014年掌握了利用熔融炉处理钢铁厂固废这项新工艺. 在此基础上,2018年北京科技大学发明了一种竖炉法处理钢铁厂含锌、铁尘泥工艺方法[45]. 该方法对鹤兴炉工艺进行了改进,降低了冶炼成本,减少了环境污染同时增加了冶炼效率. 鹤兴炉工艺的基本工艺流程如图3所示.

图3 鹤兴炉工艺流程Fig.3 Hexing furnace process flow

该工艺具备如下几个优点:①原料品质要求低,可协同处理有色金属冶炼和生活垃圾;②单一生产设备处理量大,适宜能力强;③一次性提取的金属种类多[46]. 该项技术也有不足之处,原料进炉之前,需要再进行熔融造块,这会产生大量的烟尘和废气,不符合国内的环保政策. 由于国内产业政策的原因,该工艺没有得到很好的推广应用. 随着工艺的改进和产业政策的改变,“鹤兴炉”技术未来有可能成为一种不错的工艺来处理钢铁冶金尘泥.

2.4 转底炉工艺

2.4.1 转底炉工艺概况

20世纪50年代,美国Ross公司发明了含碳球团的转底炉直接还原法,取名为Fastmet工艺. 日本神户制钢与美国Midrex公司联合开发转底炉直接还原新工艺,在20世纪90年代中后期取得了突破性进展,使金属化球团在转底炉中还原时熔化,生成铁块,同时脉石也熔化,形成渣铁分离,被命名为第三代炼铁法[47−51].

在我国,转底炉工艺是近30年发展起来的直接还原工艺,针对钢铁尘泥处理具有自身优势[52].北京科技大学孔令坛等是我国开发转底炉技术的先驱. 北京科技大学一直致力于含碳球团还原的机理和实验研究,获得了大量的实验数据和工程技术进展,充分证明由含碳球团自还原作用生产金属铁是完全可以实现的. 1997年北科大王东彦等[53]通过模拟转底炉直接还原焙烧实验得到含锌铅粉尘配碳球团直接还原的最佳工艺条件为球团碱度0.9,还原温度和时间分别为1250 ℃和25 min.2006年张建良等[54]通过能谱、差热及热重等分析手段验证了用还原焙烧的方法脱除高炉含锌粉尘中锌的可行性. 2009年佘雪峰等[55],通过多种检测方法对莱钢提供的烧结灰、高炉灰、电炉灰等进行了基础物性研究,提出转底炉直接还原工艺处理粉尘的优势,并在实验室模拟转底炉实验获得成功. 2013年佘雪峰等[56]建立了含锌粉尘内配碳球团直接还原一维非稳态数学模型. 2011年安秀伟等[57],通过实验分析了转底炉直接还原过程中Zn、Pb、K、Na脱除和烟气形成机理. 2013年佘雪峰和孔令坛[58]建立了转底炉综合数学模型,该综合模型对研究和开发转底炉直接还原工艺具有重要的理论指导意义和广泛的应用前景.

北京科技大学在大量实验数据和工程技术进展的基础上,开展了大量的半工业、工业实验.20世纪90年代与舞阳钢铁公司合作建立起转底炉热模型,试验获得成功. 1996年与鞍山市科委合作,建成一座工业试验规模的转底炉,试验取得良好结果. 2001年又与山西翼城明亮钢铁公司合作建成年产7万吨金属化球团矿的转底炉,后续改进后达到正常生产水平. 2007为了解决莱钢高炉锌的危害,北科大与莱钢合作,在国家发改委循环经济示范工程项目的支持下,建成了年处理粉尘30万吨的大型转底炉,并投入生产[59]. 通过多年的研究开发和生产实践,获得了丰富的经验与技术积累,我国已经全面掌握了转底炉的工艺原理、相关的设备设计制造、生产运行等关键技术,已经在国内获得较为广泛的应用.

2.4.2 转底炉工艺流程及应用

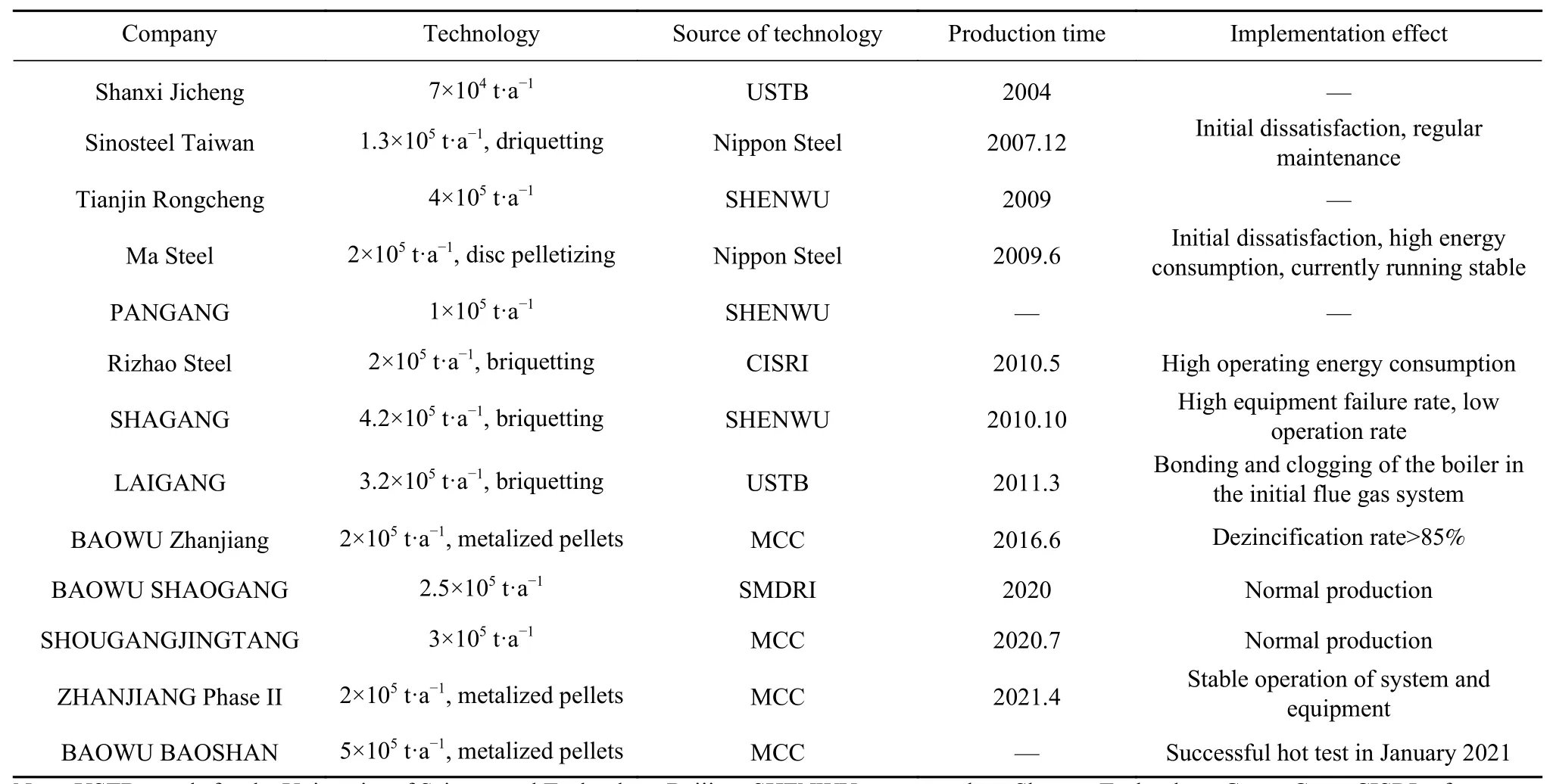

转底炉工艺全流程来看可以简单概括为配料造球、直接还原脱锌、二次粉尘收集和成品处理4个主干单元[60]. 其工艺流程如图4所示. 转底炉工艺是将含锌碱尘泥作为原料,再加入炭粉、黏结剂等混合造球形成含碳生球团,生球经干燥处理送入转底炉. 球团在1250~1350 ℃下,10~20 min时间内快速还原,得到直接还原铁[61−63]. 球团中的Zn、Pb等元素富集于烟尘,加工处理提取锌和其他金属元素[64].

图4 转底炉工艺流程Fig.4 Process flow of a rotary hearth furnace

目前,转底炉处理含锌粉尘工艺已在国内多家钢厂应用,包括山东莱钢、广东宝钢湛江等多家钢厂. 国内典型企业转底炉生产工艺情况如表5所示[65−66].

转底炉工艺的优势在于处理效率高,脱锌率较高,能处理不同种类的尘泥,对能源要求不是很高,可以直接用钢铁厂的副产煤气作为热源,能够很好地回收含铁尘泥中的铁、锌等金属[67−68]. 但转底炉工艺也存在着一些技术问题和难以克服的缺点,如炉膛高,料层薄,投资大,能源利用效率不高,产品强度低等,还有待于进一步研究和完善[69−70].

3 钢铁冶金尘泥全量资源化利用的发展

3.1 有价组分全量利用的必要性

2021-3-18,国家发改委等十部门联合下发了《关于“十四五”大宗固体废弃物综合利用的指导意见》,提出要大力推进大宗固废源头减量、资源化利用和无害化处置,推动资源综合利用产业实现新发展. 全国钢铁企业积极响应政府的号召,宝武集团在节能环保领域提前布局,“十三五”期间共投入128亿元,以“废气超低排、废水零排放、固废不出厂”为目标,取得了不错的成果. 北京科技大学,北京钢铁研究总院等大专院校与研究机构,在钢铁产业固废处理,污水治理等领域开展大量的基础研究与技术开发,期望为钢铁产业的清洁化、绿色化发展做出更加突出的贡献.

3.2 北科大在钢铁冶金粉尘处理领域的研究成果

近些年,国内多家大专院校和高新技术企业已经掌握钢铁冶金尘泥的处理技术,包括北京科技大学,北京钢铁研究总院,神雾科技集团股份有限公司等. 北京科技大学是最早在此领域开展研究的高校之一. 北京科技大学依托于国家发改委重大产业技术开发循环经济专项、国家发改委循环经济示范工程、中央高校基本科研业务费专项资金资助等多个国家自然基金项目和国家重点研发计划项目,专注于钢铁冶金尘泥的无害化处理与资源化回收技术的深入研究.

表5 国内典型企业转底炉生产工艺情况Table 5 Production process of a rotary hearth furnace in typical domestic enterprises

长期以来,北京科技大学一直致力于钢铁冶金粉尘的资源化回收利用的机理和实验研究.1999年吴铿[71]等,研究了采用喷吹方法处理钢铁厂细粉尘的处理工艺,提出了采用高炉喷吹普通细粉尘和利用带有焦炭充填床的粉尘熔炼炉处理含高锌粉尘技术的优点;2001年采用铁浴熔融方法[72]处理高炉瓦斯灰粉尘,得到了最佳工艺参数.2011年胡晓军[73]等对含锌粉尘中重要成分ZnFe2O4在CO−CO2气体还原过程中的热力学行为进行了计算和分析,并介绍了一种基于选择性氯化原理的含锌粉尘处理新思路. 2012年高金涛[74]等采用“非熔态还原−磁选分离−Zn的回收、富集”方法对典型高炉粉尘进行Fe和Zn非熔态分离研究.

由此可见,北京科技大学在钢铁冶金尘泥的资源化回收利用领域获得了大量的实验数据和工程技术进展,在此基础上,开展了大量的实验室和半工业、工业试验. 以2007年北京科技大学对莱钢提供技术支持,开发的转底炉处理含锌粉尘工艺为例,该技术中具有自主知识产权,研究成果已授权发明专利11项. 薛庆国主持开发的转底炉直接还原处理钢铁厂含锌尘泥成套工艺产业化获得山东省冶金科技进步一等奖和山东省科技进步二等奖.

3.3 火法富集-湿法分离-多工序耦合提取的联合回收与全量利用工艺

随着国家对固体废弃物的管控日趋严格,钢铁冶金尘泥已经到了必须100%全部回收利用的阶段. 北京科技大学提出火法富集-湿法分离-多工序耦合提取的联合回收与全量利用工艺(以下简称为联合回收与全量利用工艺). 联合回收与全量利用工艺是在现有火法-湿法联合处理工艺的基础上,在火法领域开发含锌碱尘泥中 Fe、C、Zn、In、Sn等组元碳热还原-挥发过程中相态演变规律与定向分配机制技术,实现有价组分富集回收. 在湿法领域开发基于定向溶出-蒸发结晶-相态置换-萃取/反萃过程耦合的多金属梯级分离提取技术,建立以原料特性为基础的多产品生产过程协同耦合机制,实现二次烟尘中有价组分的全量利用. 联合回收与全量利用工艺的简要工艺流程及元素大致走向如图5(a)所示,湿法梯级分离单元中元素大致走向如图5(b)所示.

图5 联合工艺流程. (a)总流程;(b)湿法梯级分离单元Fig.5 Combined process flow: (a) general flow chart; (b) wet cascade separation unit

3.3.1 联合回收与全量利用工艺有价组分火法富集技术

北京科技大学提出可以先利用火法工艺对尘泥中的Zn以及In、Bi等有价元素进行富集,完成二次烟尘与尾渣的分离,实现有价组分初步富集回收. 第一步分离可以选择技术比较成熟的回转窑工艺或者转底炉工艺. 需要注意的是,虽然回转窑工艺和转底炉工艺都可以将有价元素富集于二次烟尘,但是二者处理尘泥有所差别. 转底炉工艺适合处理低锌粉尘,它的产品主要是金属化球团,用于供给高炉冶炼工序. 回转窑工艺适合处理中高锌粉尘,许多中小钢企和环保科技公司更倾向于用它进行有价元素的回收利用.

3.3.2 联合回收与全量利用工艺有价组分的湿法分离、提取及综合利用

联合回收与全量利用中的湿法工艺流程必须实现闭路循环,环保达标. 二次灰经过漂洗工序处理后得到漂洗液与漂洗滤饼. 漂洗液经蒸发结晶、离心分离工序后可以得到 NaCl、KCl产品[75−78];漂洗滤饼经酸溶工序处理实现锌元素和其他杂质元素分离,得到中性浸出液. 酸溶工序也会使一部分的铁元素进入中性浸出液,中性浸出液经过除杂工序处理后可以制取七水硫酸锌[79]. 中性浸出滤饼处理后可得到粗铋、粗锡、粗铟和铅精矿.

北京科技大学将基于多元溶液体系中各组分的 Pourbaix 热力学平衡关系,阐明多元复杂水溶液体系中 Zn、Pb、Bi等有价组分相态转化规律,开发基于定向溶出-蒸发结晶-相态置换-萃取/反萃过程耦合的梯级分离提取技术,实现尘泥有价组分全量利用的目标.

3.3.3 联合工艺中窑渣的综合利用

火法工艺提取钢铁冶金粉尘中的锌、铅等有价元素后,大约还有一半的组分会形成窑渣. 在钢铁冶金尘泥资源化处理历程的前三个阶段,窑渣都没有得到很好的资源化利用. 为了达到尘泥的零排放和全量资源化利用的目标,必须要考虑窑渣的高附加值利用.

尘泥经过回转窑或转底炉还原焙烧后,得到窑渣和二次灰. 窑渣球磨磁选回收,得到副产品精铁粉和尾渣. 精铁粉可以外售,实现钢铁冶金尘泥中Fe元素的全量回收利用. 窑渣经过磁选后,剩余尾渣难以直接利用,而制备建材是尾渣高值大宗量利用的有效途径. 北京科技大学的李宇等在实验室内已经成功制备出掺加质量分数大于60%的陶粒,其性能满足国家标准[80]. 尾渣大宗量高值利用途径的开发,为实现钢铁冶金尘泥中高钙高铁固废的梯级全组分利用奠定坚实基础.

4 结语与展望

(1)钢铁产业产生大量的钢铁冶金尘泥在化学成分、物相组成、粒度分布等方面存在差异. 钢铁尘泥具有种类多、数量大、成分复杂且波动较大等特点,如果管理不当,会对生态环境和人类健康造成很大影响,所以其处理问题一直是政府、研究机构和企业关注的焦点. 国家产业政策要求钢铁行业努力推进大宗固体废弃物的回收利用,实现自身可持续发展.

(2)钢铁冶金尘泥现有的处理方法有很多种.直接堆放或填埋会污染环境,并造成资源浪费. 烧结法等方式虽然投入少、见效快,但存在处理量不大、影响高炉顺行等弊端. 物理法处理尘泥效率较低,一般作为火法、湿法工艺的预处理工序. 湿法工艺存在流程多、成本高等问题. 火法工艺应用广泛、处理能力强,但存在耗能较大,不利于节能减排等问题. 火法-湿法联合处理工艺存在回转窑结圈、转底炉金属化球团强度波动、单个有价元素的回收率不高等问题,还需要进一步研究与完善.

(3)随着国家环保法规和产业政策的要求,钢铁冶金尘泥已经到了必须100%全部回收利用的新阶段. 鉴于此,提出了根据各自的成分特征进行基于产品设计的各种尘泥间的协同搭配、单元技术间的科学耦合和系统集成,实现多组分梯级分离和全量利用的技术方案. 火法富集-湿法分离-多工序耦合提取的联合工艺将会成为我国钢铁冶金尘泥今后全量资源化利用的重要方向,它不仅满足国家环保和产业政策的要求,使企业能够推动循环经济,实现自身可持续发展,还能带来更多的经济效益、环境效益和社会效益.

(4)联合工艺通过火法单元实现有价元素富集. 尘泥中 Zn、Pb、In、Bi、Sn、Cd等稀散元素发生碳热还原反应后挥发进入二次烟尘,K、Na等元素以氯化物的形式直接挥发进入二次烟尘,Fe、Ca、Mg、Al、Si等元素以氧化物的形式留在窑渣中. 窑渣经过球磨磁选后可回收铁元素,Ca、Mg、Al、Si等元素则留在尾渣中用于制备陶粒等建材产品. 富集 Zn、Pb、In、Bi、Sn、Cd等稀散元素的二次烟尘通过湿法单元实现梯级分离提取. 二次烟尘首先经过水浸等工序后可得到氯化钾、氯化钠产品,再经过酸溶、除杂等工序后可得到硫酸锌、铅精矿、粗铋、粗铟、粗锡、粗镉等产品.